某炼油企业规模不断发展,原油加工能力由100 万t / a 提高到目前的500 万t / a,原来的低硫轻质原油也为目前的高硫中质原油所替代。在改、扩建过程中,企业对污水处理系统也同时进行了升级改造,形成了低浓度(含油)污水、高浓度(含盐)污水2 个污水处理系统,实现了低浓度污水经适度处理后回用于循环冷却水系统作为补充水,回用率达到75%;高浓度污水经过催化氧化-曝气生物滤池(BAF)深度处理,达到GB 8978—1996《污水综合排放标准》一级标准的要求后排放,提高了污水排放的达标率,为企业增加了可观的经济、社会效益。

本文重点介绍了该企业污水处理系统改、扩建采用的处理工艺及主要处理单元的设计。

1 污水来源

该企业污水主要来自原油脱水、电脱盐排水、脱硫净化水、碱渣污水、工艺冷凝排水、地面冲洗水、循环冷却水系统的排污水等生产污水和生活污水。高浓度污水由碱渣污水、低浓度污水回用作为补充水的循环冷却水系统的排污水和除油处理后的电脱盐污水组成;除高浓度污水以外的其它污水组成低浓度污水。

2 污水的水量和水质

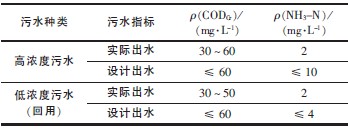

进入生物反应池的高、低浓度污水的水量分别为30 ~ 40、90 ~ 120 m3 / h,水质情况如表1 所示。

3 污水处理工艺

3.1 原有污水处理系统状况

一期工程改造时,污水处理场分为高浓度污水预处理和低浓度污水处理2 个系统。

表1 高、低浓度污水水质

高浓度污水预处理系统工艺流程:高浓度污水经调节均质罐→隔油池→两级气浮池→三级BAF,再经气浮池处理后提升进入低浓度污水处理系统。设计规模为60 m3/h。

低浓度污水处理系统工艺流程:低浓度污水经调节均质罐→隔油池→两级气浮池→活性污泥生物反应池→沉淀→过滤→杀微生物后回用。设计规模为250 m3/h。

3.2 改、扩建污水处理工艺

上述高、低浓度污水处理系统存在以下问题:①高浓度污水中难生物降解有机物的浓度高,含盐量高,经预处理系统处理后不能直接达标排放,必须再进入低浓度污水处理系统;②高浓度污水的进入导致低浓度污水处理系统出水的电导率和有机物浓度增高,影响回用水的水质。

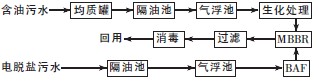

为解决原处理系统存在的问题,可采用2 种方案。第1 种方案是采用超滤、反渗透等技术,对低浓度污水进行进一步处理,以满足回用水水质的要求。但反渗透产生的浓盐水同样需要进行达标处理;第2 种方案是将高浓度污水分离出来,单独进行达标处理,从系统上解决问题。经技术经济比较,二期改造时最终选用第2 种方案。炼油污水综合处理方案如图1 所示。

图1 炼油污水综合处理工艺流程

3.2.1 高浓度污水

高浓度污水的特点是水量小、含盐量高、难生物降解的有机物浓度高,其水量约占全部污水量的25%,平均电导率约为6 500 μS / cm。高浓度污水系统处理工艺包括预处理、强化生物处理和深度处理3 部分,处理工艺流程如图2 所示。

图2 高浓度污水处理工艺流程

(1)预处理系统

a.电脱盐污水预处理。高浓度污水 中只有电脱盐污水含油,且乳化程度比较高,采用破乳、隔油以及涡凹气浮等单元设备分离其中的污油,再用三级BAF 对其进行生化预处理,处理后出水CODCr的质量浓度约为300 mg / L。预处理后的电脱盐污水的电导率若小于1 200 μS / cm,就可以进入低浓度污水处理系统,否则进入高浓度污水处理系统。

b.碱渣污水和含碱污水预处理。碱渣污水在工艺装置内采用湿式氧化工艺处理,进入污水处理场后稀释10 倍再进入SBR 进行生化预处理。湿式氧化单元主要用来氧化分解该类污水中的硫化物,同时分解难生物降解的有机物质[1]; SBR 单元用来对该类污水进行生化处理,去除有机污染物[2]。

(2)强化生物处理系统

二期扩建时,新增移动床生物膜反应器(MBBR)强化生物处理单元。经预处理后的电脱盐污水、碱渣污水和含碱污水,以及循环冷却水系统的排污水混合后进入MBBR 处理单元进行强化生物处理,尽量降低进入催化氧化深度处理单元的有机物浓度,以减少氧化剂的用量,进而达到降低污水处理成本的目的[3]。

(3)深度处理系统

高浓度污水水质复杂,难生物降解有机物的浓度高,经预处理和强化生物处理后难以达标排放。因此,采用了双氧水催化氧化-BAF 组合工艺,对这部分不能够达标排放的污水进行深度处理。

氧化剂采用双氧水,催化剂采用碳铁催化剂,用来氧化分解难生物降解有机物; BAF 则针对氧化后的污水进行深度处理,可有效去除浊度、SS、氨氮、有机物等指标[4-5],达到排放标准的要求。

3.2.2 低浓度污水

低浓度污水的特点是含盐量低、难生物降解的有机物浓度低,其水量约占全部污水量的75%。低浓度污水处理包括预处理和深度处理2 部分,处理工艺流程如图3 所示。

图3 低浓度污水处理工艺流程

(1)预处理

低浓度污水经过隔油、两级涡凹气浮等单元设备分离其中的污油,之后进入活性污泥法生物反应池,处理后出水CODCr的质量浓度约为180 mg / L。

(2)深度处理

新增强化生物处理单元。低浓度污水经预处理后进入MBBR 进行强化生物处理,进一步降低有机物浓度,确保系统稳定运行,提高水质。

采用流砂过滤去除悬浮物;投加杀生剂进行消毒,处理合格后回用作循环水系统的补充水。

4 主要污水处理构筑物及设计参数

4.1 高浓度污水处理系统

4.1.1 湿式氧化

湿式氧化工艺利用空气中的氧为氧化剂,在一定反应温度(100 ~ 300 ℃)和压力(0.2 ~ 10.0 MPa)下,把碱渣中的硫化钠、硫氢化钠和有机硫化物中的二价硫完全转化为硫酸盐或硫代硫酸盐,而酚类化合物也得到部分氧化,消除了碱渣所特有的恶臭气味,同时把碱渣中部分难生物降解有机物转化为易生物降解有机物,提高了后续生物处理单元的效率。湿式氧化工艺处理碱渣污水结果如表2 所示。

4.1.2 SBR

将湿式氧化后的污水稀释后进入SBR 活性污泥生物反应池进行生化预处理,出水CODCr的质量浓度小于500 mg / L,总有效容积为600 m3,容积负荷为4.20 kg[CODCr]/(m3·d)。

表2 湿式氧化前、后碱渣污水水质

4.1.3 三级BAF 生物反应塔

电脱盐污水进入三级BAF 生物反应塔。BAF直径为4 200 mm,总有效容积为330 m3,HRT 为5.6 h,容积负荷为3.27 kg[CODCr]/(m3·d)。

4.1.4 MBBR 生化池

MBBR 生化池1 座,有效容积为930 m3,设计平均HRT 为15.5 h,容积负荷为0.20 kg[CODCr]/(m3·d)。出水CODCr的质量浓度约为120 mg / L。

4.1.5 催化氧化进水CODCr

的质量浓度小于250 mg / L,出水CODCr的质量浓度小于60 mg / L。

高浓度污水首先和硫酸(30%)混合,然后和碳铁催化剂一起进入管道混合器,混合药剂后的污水进入第1 催化氧化器进行氧化反应,反应器的温度为常温,压力为常压,通过控制加酸量保持第1 催化氧化器内污水pH 值稳定在2.5 ~ 3.8,接触时间为15 min;第1 催化氧化器出水自流进入第2 催化氧化器继续进行催化反应,反应器的温度为常温,压力为常压,投加双氧水(30%) 0.20 L/m3,接触时间为45 min。催化氧化处理单元出水自流进入pH 调节池,向调节池连续定量投加NaOH 碱液(30%),将污水的pH 值控制在7.0 ~ 8.5。

pH 调节池出水自流进入固液分离池,固液分离池HRT 为120 min。

4.1.6 BAF 深度生物处理

固液分离池出水自流进入两级曝气生物滤池深度生物处理单元,总HRT 为4 h,容积负荷为0.18kg[CODCr]/(m3·d)。

4.2 低浓度污水处理系统

4.2.1 活性污泥反应池

经过一级处理后的污水进入生物反应池,该池采用活性污泥法,容积为4 000 m3,容积负荷为0.49 kg[CODCr]/(m3·d)。生物处理后的污水进入二次沉淀池,出水进入MBBR 生化池。具体参见http://www.dowater.com更多相关技术文档。

4.2.2 MBBR 生物反应池

MBBR 生物反应池4 间,新建,平面尺寸为15 m× 10 m,有效水深为5 m,按2 组池并联运行设计,每组2 间。池内设穿孔管式曝气器。每组第1 间MBBR 填料填充率为40%,第2 间MBBR 填料填充率为30%。有效容积为2 500 m3,HRT 为10 h,容积负荷为0.30 kg[CODCr]/(m3·d)。

低浓度污水处理系统平均设计容积负荷为0.026 kg[NH3-N]/(m3·d)。

5 运行结果

通过加强污水的预处理,对不同种类的污水进行分质处理,高浓度污水经处理后实现达标排放,低浓度污水经处理后实现回用,大大降低了新鲜水的用量,减少了污染物排放。高、低浓度污水处理系统出水水质如表3 所示。

表3 高、低浓度污水系统出水水质

6 结语

采用对高浓度污水进行单独处理为主的改、扩建技术方案,提高了污水排放的达标率,减少了外排污水量;同时使低浓度污水经适度处理后就可以回用,提高了回用水的水质,且避免了超滤、反渗透膜的使用。企业实现了清污分流、污污分治、节水减排、降低能耗、清洁生产的目标。