橡胶废水主要是以天然胶乳或胶原凝胶为原料生产天然生胶,以及以天然胶乳为原料,生产浓缩胶乳和胶清橡胶所排放的废水。由于在生产过程中有氨水、甲酸加入,其成分复杂,含浮胶颗粒、橡胶乳清、植物蛋白、糖类、脂肪等大分子有机污染物,且浓度较高,有一定的治理难度。目前处理方法主要有人工湿地处理法、厌氧消化法、接触氧化法等。人工湿地处理法利用水中微生物的代谢作用来降解有机物,运行费用低,但占地面积大且对周围环境有影响。厌氧消化法对有机物的去除率可达70%~80%,但出水水质不能直接达标,且废水停留时间长,微生物生长缓慢,构筑物占地面积大。接触氧化法处理能力强,出水水质好,但因采用的填料是固定的,易造成堵塞和生物膜脱落或不易挂膜。

我国海南省橡胶种植面积为49×104 hm2,总产量为34.6×104 t,居全国首位,那里有许多中小型天然橡胶加工厂,采用技术上合理、经济上可行、操作管理简单的橡胶废水处理工艺对其非常重要。采用厌氧/一体化氧化沟工艺对海南省某厂橡胶废水进行处理,应用效果良好,为进一步推进橡胶废水的处理和回用提供了示范。

1 工程规模和工艺流程

1. 1 工程规模

海南省某橡胶厂年产干胶为1.5×104 t,产品主要为浓缩乳胶、胶清橡胶、SCR5 等浅色胶和SCR5- RT、SCR10-RT、SCR20-RT 等标胶。其中年产浓缩胶乳15 000 t(折干胶为9 000 t,废水量约为200 m3/d),凝胶级标准胶系列产品4 500 t(废水量约550 m3/d),胶清橡胶1 500 t(废水量约150 m3/d) 。

1. 2 废水处理工艺流程

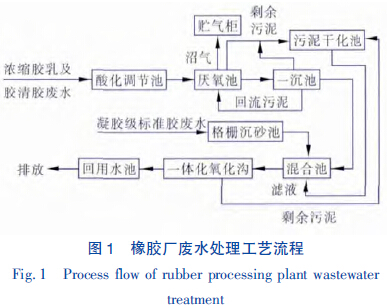

该厂生产废水采用厌氧/一体化氧化沟工艺处理。浓缩胶乳及胶清橡胶废水自流入酸化调节池,停留时间为5 d,去除浮胶并将pH 值调整到5.5~6.5。酸化调节池内的废水用自吸泵送入厌氧反应池,在厌氧反应池的停留时间为4 d,再自流入一沉池,沉淀污泥用泵回流入厌氧消化池。一沉池出水进入混合池与凝胶级标准胶废水混合,凝胶废水经过格栅和沉砂池去除固体物质进入混合池。两股废水混合,经混合池降解后再用自吸泵提升进入一体化氧化沟,进行好氧生物降解,沉淀上清液自流入回用水池,可用于凝胶生产回用水,也可用于水生物种植、灌溉或养鱼。厌氧发酵和一体化氧化沟的剩余污泥排至污泥干化池,经干化后用作农作物肥料。厌氧发酵产生的沼气采用湿式贮气柜贮存,经脱水后代替天然气用于烘胶。

工艺流程见图1。

①厌氧发酵

厌氧发酵采用上流式厌氧污泥床(UASB),床体上部设置三相分离器。三相分离器下部是反应区,上部是沉淀区。反应区分为污泥床(层)与悬浮层,上流式厌氧污泥床运行时,废水以一定流速自下部进入,通过污泥层向上流动。由于废水与污泥菌体得以充分接触,并进行生物降解产生沼气,形成小气泡。气泡上升将污泥托起,气体便从污泥床内突发性逸出,引起污泥层表面略呈沸腾流化状态。沉淀性能较差的污泥颗粒和絮体在气体搅拌下,形成悬浮层。气、水、泥混合上升到三相分离器内,在一定水力负荷下,绝大部分污泥颗粒保留在反应区内,且形成粒径为1~5 mm、以产甲烷菌为主的厌氧颗粒污泥。

②一体化氧化沟

本工程采用的Orbal 氧化沟与二沉池组合为一体。Orbal 氧化沟是一种多槽氧化沟,槽与槽相互串联,采用隔墙分开,呈现推流流态。该工艺在形式上类似于多级处理,结构紧凑,各槽功能明确,是单一污泥系统,具有混合及推流式的特点,在不增加任何设施的条件下能使废水中的有机物得到充分氧化,在曝气机不同距离的地方形成好氧、缺氧以及厌氧区域,故有硝化、反硝化的脱氮效果,且具有延时曝气池的特点,可按厌氧/好氧(A/O)的方式运行。废水经中心圆沉淀池处理在二沉池中进行泥水分离,出水水质完全可以满足排放标准。氧化沟曝气装置采用转刷曝气机噪音较小,又可避免由氧化塘处理引起的大范围臭气影响,整个系统使用设施少,设备简单,投资少,便于运行管理,能耐较高的冲击负荷,出水水质稳定。

2 主要构筑物与设备参数

①格栅沉砂池

该池有效容积为20 m3,用以截留凝胶级标准胶废水中较大的悬浮物、漂浮物和砂,如浮胶、塑料制品、树叶、树枝、碎布等。

②酸化调节池

建一座钢筋混泥土结构的酸化调节池,有效容积为1 800 m3,池内设导流墙,水流为推流式,废水静置贮存5 d 以上,残留乳胶液自然凝固形成浮胶(固体)上浮,经人工清掏返回厂内用作凝标胶原料,以免其形成固体物堵塞处理装置。池末端设置自吸泵2 台(1用1备),N=5.5 kW,用于提升废水送入厌氧池。

③厌氧池

建一座1 500m3钢筋混凝土结构的上流式厌氧污泥床池(UASB),池内设置水力搅拌、三相分离器与布水装置,水力停留时间为4 d,有机负荷为4kgCOD/(m3·d) 。

④一沉池

建一座钢筋混凝土结构竖流式沉淀池,表面水力负荷为1.0 m3/(m3·h),池容为100 m3。一沉池的作用是沉淀厌氧池出水的污泥,泥斗内浓缩污泥用泵回流到厌氧池。回流泵N = 2.2 kW。

⑤混合池

用于贮存厌氧出水和凝胶级标准胶废水,对下一处理设施起到缓冲作用,使工艺更加灵活。混合池采用兼性塘,分为三级,负荷为400 kgCOD/(104m3·d),总有效容积为4 000 m3,停留时间为4 d。设置2 台自吸泵,1用1备,N=5.5 kW。

⑥一体化氧化沟

Orbal 氧化沟和二沉池组合为一体,由几条同心圆形的沟渠组成,采用隔墙分开,形成多条环形渠道,采用砖混结构,总有效容积为2 000 m3。污泥浓度为4.0 g/L,污泥负荷为0.04~ 0.15 kgBOD5/(kgMLSS·d),容积负荷为0.25 kgBOD5/(m3·d)。污泥龄为20 d,选用3 套推流式转刷曝气机,单台L= 6 m,充氧能力为22.88 kgO2/h,N = 11 kW。

⑦回用水池

用于储存氧化沟处理后的出水,直接用于凝标胶的生产用水,采用钢筋混凝土结构,有效容积为300 m3。

⑧污泥干化池

用于自然干化厌氧池、一沉池和一体化氧化沟的剩余污泥,干化池分格轮换使用,每格有效干化面积为30 m2,共60 m2。

⑨贮气柜

采用湿式钟罩式储气柜,贮气罩为钢质,水封池采用钢筋混凝土结构,容积为500 m3。

3 工程应用效果和分析

3. 1 废水处理效果

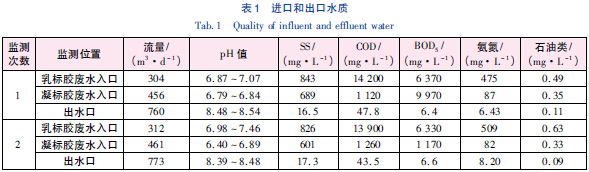

该工程于2011 年7月通过当地环境监测部门验收,运行1 年多处理效果稳定,进、出水水质检测结果见表1。从表1 可以看出,该处理工程出水COD、BOD5、悬浮物、氨氮和石油类的平均浓度分别为45.7、6.5、16.9、7.3 和0.10 mg/L,达到了《污水综合排放标准》(GB 8978—1996) 的一级标准,也达到了《橡胶制品工业污染物排放标准》(GB 27632—2011) 表2 中乳胶制品企业直接排放限值。

3. 2 工艺优势

①浓乳废水自流入酸调节池停留时间>3 d,停留时间长使一些凝聚速度较慢的胶类物质有足够的时间失稳并上浮,形成浮胶而清除,从而减少了后续构筑物的有机污染物负荷。同时废水在池中水解酸化,将复杂的大分子有机物降解为简单的小分子有机物,提高可生化性,期间生成有机酸,为后续的厌氧消化池提供了快速生化物质基础。

② Orbal 氧化沟是由几条同心圆形的沟渠组成,采用隔墙分开,形成多条环形渠道,每条渠道相当于单独的反应器。该工艺简单,经过精心巧妙设计,每条沟的体积都不一样,且沟内的溶解氧浓度依次递增,使废水在反应池中处于交替厌氧、缺氧和好氧状态,不仅能除碳、脱氮除磷,还节省能量。这种环境条件的变化也可以有效抑制丝状菌的生长,减少污泥膨胀的影响。

③ Orbal 氧化沟有三个相对独立的沟道,进水方式灵活。在暴雨期间,进水可以超越外沟道直接进入中沟道或内沟道,由外沟道保留大部分活性污泥,对系统的恢复有利。

④厌氧发酵伴随产生沼气,其主要为甲烷,平均产生沼气约780 m3/d,代替天然气用于烘胶,可节约天然气206 kg/d,占到平均天然气使用量的12.4%。具体参见http://www.dowater.com更多相关技术文档。

3. 3 技术经济分析

①工程投资。该工程土建投资为255.7万元,设备投资为93.2万元,工程总造价为348.9万元。

②运行费用。主要为动力费、药剂费和人工费。其中动力费:设备总功率为37.55 kW,当地电价为0.65元/(kW·h),则动力费为0.72元/m3;药剂费:实际混凝剂加药量为100 mg/L,中和剂投加量为400 kg/d,单价分别为2 000元/t 和700元/t,药剂费为0.51元/m3; 人工费:设工作人员1名,工资为1 800元/(月·人) 计,则人工费为0.07元/m3。

合计运行成本为1.3元/m3。

4 应用前景

采用厌氧/一体化氧化沟工艺处理橡胶废水取得了较好的处理效果,出水水质稳定,各项水质指标均可达到《污水综合排放标准》(GB 8978—1996) 的一级标准。该工艺系统具有构造简单、操作灵活、运行费用低等优点,运行成本为1.3元/m3,对于COD、BOD5和氨氮含量较高的橡胶废水是一种较理想的处理工艺。