随着信息产业和电子工业的快速发展,液晶显示器被越来越广泛地应用于电视、电脑显示器、移动电话、仪表等领域。由于市场对液晶材料的需求增大,我国新型液晶材料的研发不断发展,生产规模也逐年扩大。单体液晶采用化学合成方法生产,不同的单体液晶生产所用的原材料有所不同,产生的废水中有机污染物浓度高、成分复杂、毒性大,且难以被微生物降解,因而处理的难度较大,目前多采用物化法与生化法组合的工艺进行处理。

铁碳微电解法是一种基于原电池原理的废水处理技术。微电解处理废水多采用固定填料床的塔式过滤装置,但固定床易发生填料板结、堵塞,影响长期使用效果;而采用转鼓式反应器不仅可以增强填料与废水的传质,而且可以有效避免填料的板结现象。

本工作采用转鼓铁碳微电解法对液晶废水进行预处理,优化了工艺条件,并通过连续运行试验考察了净化效果。

1 实验部分

1.1 材料与制备

废水:河北省石家庄市某显示材料厂生产单体液晶材料所排放的废水,pH=1.8~2.3,COD=6 500~9 000 mg/L,BOD5=1 243~1 523 mg/L,主要污染物有甲苯、醇类、环烷烃类、石油醚、四氢呋喃以及2-甲基四氢呋喃等。

铁碳微电解装置填料:铸铁屑和活性炭的混合物。收集、筛选2~10 mm粒径的车床加工废弃的铸铁屑,用60 ℃、3%(w)的NaOH溶液浸泡30min,清水漂洗,以去除铁屑表面所吸附的机油;然后用1%(w)的HCl溶液浸泡10 min,清水漂洗,以去除铁屑表面的氧化物并使其活化,烘干。活性炭先用40目筛子去除易漂浮损失的细小颗粒,然后将其加入到一定量的废水中,搅拌、浸泡,使活性炭达到吸附饱和后烘干。NaOH和HCl:分析纯。

1.2 实验装置及方法

采用装有微孔曝气头的500 mL量筒进行确定最佳铁碳比(m(铸铁屑)∶m(活性炭))的实验。量筒中加入铁屑与活性炭混合物作为填料,量筒底部放置微孔曝气头,曝气2.5 h,静置0.5 h,取上清液测定COD。

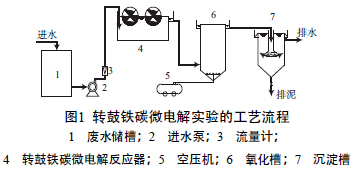

转鼓铁碳微电解实验的工艺流程见图1。转鼓铁碳微电解反应器按文献[11]报道的方法制作,转鼓由转鼓轴、隔板和外层筛网组成,并设有方便填料装卸和补充的构件。铸铁屑与活性炭按一定比例混合后置于转鼓被隔板分隔的若干个小室中。转鼓轴以下约1/3的部分浸没于水中。设备工作时,转鼓以一定转速旋转。废水由废水贮槽经进水泵加入转鼓铁碳微电解反应器,调控HRT;处理后出水溢流至氧化槽,在曝气条件下进一步反应;氧化槽出水溢流至竖流式沉淀槽,沉淀分离悬浮杂质后流出系统。

2 结果与讨论

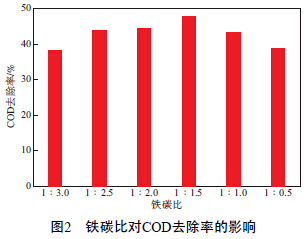

2.1 铁碳比对COD去除率的影响

向量筒中分别加入50 g不同铁碳比的填料,再加入200 mL pH=2.0、COD=8 713 mg/L的废水进行预处理实验。经曝气处理后,测定水样COD,计算COD去除率。铁碳比对COD去除率的影响见图2。由图2可见,当铁碳比为1∶1.5时,COD去除率最高,达47.6%。因此,选择铁碳比为1∶1.5较适宜。

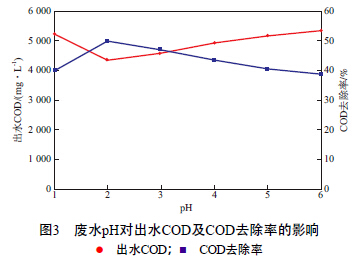

2.2 废水pH对COD去除率的影响

转鼓铁碳微电解实验装置的实验条件为:铁碳比1∶1.5,填料装填率(填料体积与反应器有效容积之比)1∶10,HRT=3 h,转鼓转速2 r/min,室温(20 ℃左右)。用HCl或NaOH溶液将废水pH分别调节至1.0,2.0,3.0,4.0,5.0,6.0,分组进行实验。每组实验在开启进水泵进水处理3.0 h后取样,测定水样COD,计算COD去除率。废水pH对出水COD及COD去除率的影响见图3。由图3可见:当废水pH=2.0时,COD的降幅最大,去除率达49.8%;此后,随pH的增大,COD去除率下降。因此,选择废水pH=2.0较适宜。

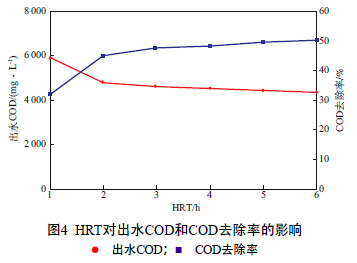

2.3 HRT对COD去除率的影响

控制转鼓转速为2 r/min,在填料铁碳比为1∶1.5、填料装填率为1∶10、废水pH=2.0的条件下,调控设备的HRT=1,2,3,4,5,6 h,分别取进出水水样,测定COD。

HRT对出水COD和COD去除率的影响见图4。由图4可见:出水COD随HRT的增加而下降;在实验设定的6 h内,HRT越长,COD去除率越高。HRT=1 h时COD去除率达到32.2%,3 h时达到47.6%,6 h时达到50.0%;但HRT>3 h后,COD去除率提高的幅度不明显。从实际工程考虑,延长HRT会增大投资和工程占地,所以HRT应控制在3 h为宜。

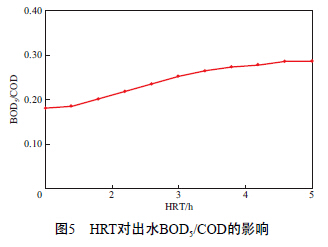

HRT对出水BOD5/COD的影响见图5。由图5可见,废水经转鼓铁碳微电解处理后,BOD5/COD随HRT的延长而提高,处理前为0.181,3 h后提高到0.265,5 h后达到0.287。综合考虑,选择HRT=3 h较适宜。

2.4 填料装填率对COD去除率的影响

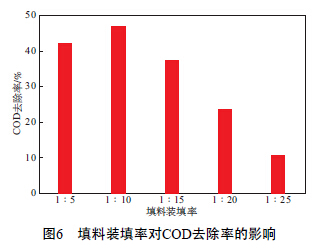

在转鼓铁碳微电解反应器内加入铁碳比为1∶1.5的填料,在控制转鼓转速2 r/min、HRT=3h、废水pH=2.0的条件下,填料装填率对COD去除率的影响见图6。由图6可见:填料装填率为1∶10时处理效果最好,COD去除率达到46.8%。这是由于:在转鼓中填料装填过多时,转鼓转动时填料不能实现充分搅拌,同时传质也会受到一定影响;而填料装填率低时微电解反应物不足,反应速率缓慢。因此,选择填料装填率为1∶10较适宜。

2.5 装置连续运行的稳定性

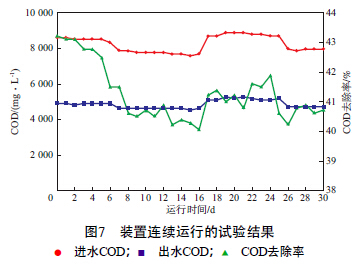

在上述实验确定的最优工艺条件下,进行30d的装置连续运行试验,以检验系统的运行稳定性。装置连续运行的试验结果见图7。由图7可见,虽然进水水质有所变化,但转鼓铁碳微电解设备对废水COD的去除率在30 d内基本稳定,保持在40.1%~43.2%之间,并呈缓慢下降趋势。

试验结束后将填料卸出并检查、称量,发现填料仍保持良好的分散状态,无任何板结或团聚现象。填料称量结果显示,30 d后铸铁屑的消耗量为0.32 kg,消耗率为6.4%。由此可见,在转鼓铁碳微电解反应装置运行过程中,需定期补充铸铁屑。具体参见http://www.dowater.com更多相关技术文档。

3 结论

a)转鼓铁碳微电解法预处理液晶废水的优化工艺条件为:铁炭比1∶1.5,填料装填率1∶10,废水pH=2.0,HRT=3h。

b)在上述条件下,保持转鼓转速2 r/min,处理COD=6 500~9 000 mg/L的液晶废水。废水经处理后,BOD5/COD由处理前的0.181提高到0.265;装置连续运行30 d,COD去除率稳定在40.1%~43.2%之间,且填料未出现板结现象。