冶金工业产品繁多,生产流程各成系列,排放出大量废水,是污染环境的主要废水之一。冶金废水的主要特点是水量大、种类多、水质复杂多变。

湿法冶金工艺废水成分复杂,经中和沉淀处理后仍有少量重金属元素含量超标,且废水含Na2SO4、NaCl等盐类太高而不能外排,有色湿法冶金工艺废水的处理成为湿法冶金企业面临的主要环保问题和技术难题。本文从企业实际需要出发,研究有色湿法冶金工艺废水的最佳节能治理技术,寻求破解制约有色金属冶金企业发展环保难题的方法,可促进我国有色冶金企业朝着节能、环保的方向健康发展。

1、有色金属湿法冶金废水的污染特点及治理意义

1.1.有色冶金废水的污染特点

2005年我国10种常用有色金属总产量为1639.02万,t居世界第一位[1]。有色金属工业从采矿、选矿到冶炼,以至成品加工的整个生产过程中,几乎所有工序都要用水,都有废水排放。据统计,全国有色金属工业年排废水6.0549亿t(其中,铜、铝、铅、锌、镍等5种有色金属排放废水占80.8%),占全国废水排放总量的2.35%。与黑色冶炼及加工相比(年排废水30.7亿,t占全国废水排放总量的10.5%),有色金属工业废水量不大,但有色金属工业对水环境的污染不可等闲视之。尤其有色金属湿法冶炼企业是耗水量大,废水排放量大,废水中污染物种类多、数量大,对水环境造成污染最严重的行业之一。有色冶金废水对环境的污染有如下特点:.废水排放量大;.污染源分散、复杂;.污染物金属种类繁多;.污染物毒性大[2]。

1.2.有色冶金废水来源及湿法冶金废水治理技术研究的意义

有色冶金分为火法冶金和湿法冶金两类,火法冶金废水主要为:设备冷却水、冲渣水、烟气净化废水、车间清洗水;湿法冶金废水主要为:烟气净化废水和湿法冶金工艺过程排放或泄漏的废水两种。其中设备冷却水基本未受污染,冲渣水仅轻度污染,而烟气湿法净化系统排出的废水和湿法冶金工艺过程排放或泄漏的废水污染严重,是重点治理对象[2]。

火法冶金设备冷却水经冷却过滤后可以循环回用;冲渣水沉淀净化后可以循环回用;烟气湿法净化系统排出的废水大部分可在沉淀过滤后循环回用,少部分与湿法冶金废水性质相近。而湿法冶金工艺过程排放或泄漏的废水成分复杂、污染物含量高,有一部分杂质元素含量超过工艺要求必须开路外排,该废水过去一般经中和沉淀或硫化物沉淀处理后直接外排。由于少量重金属元素含量超过国家.污水综合排放标准.(GB8978-1996)一、二级标准,且废水含盐量太高,会给环境造成一定影响而不能外排。而且随着国家环保要求的提高和企业环保意识的增强,在许多地区生产废水完全不能外排,而该废水杂质元素含量超过工艺要求,过去采用常规的方法处理后不能回用,又不能外排。由于治理成本和能耗较高,目前湿法冶金过程中,不断产生的高浓度废水和烟气湿法净化废水的处理非常困难,成为困扰有色冶金企业的一道技术难题和环保问题。所以,开展湿法冶金工艺废水和烟气湿法净化废水的最佳节能治理技术研究,对破解制约有色金属冶金企业发展难题,促进我国有色冶金企业朝着节能、环保的方向健康发展,具有十分重要的现实意义。

2、常用有色冶金工艺废水治理方法及存在的主要问题

2.1.常用有色冶金工艺废水治理方法

一般废水处理方法按其原理可以分为3大类:物理法、化学法、生物法。各种处理方法都有它的特点和适用条件,针对不同性质的废水,有时采用单独的处理方法,如不能达到预定效果,则采用综合的处理方法。常用的有色冶金废水治理方法有:石灰中和沉淀法、硫化物沉淀法、离子交换法等。石灰中和沉淀法(亦称氢氧化物沉淀法),主要是控制废水的pH值,向废水中投加中和剂(石灰、石灰石、氢氧化钠、碳酸钠等),使重金属离子变成氢氧化物沉淀下来,再进行分离回收;砷、氟和磷等有害元素可与钙离子生成难溶的化合物而沉淀分离出来,该法由于处理效果好、操作管理方便,处理费用低廉,用途较广。硫化物沉淀法是向废水中通入硫化氢或加入硫化钠,使重金属离子与硫离子反应,生成难溶的金属硫化物后加以分离提取。此外,还可以采用吸附法、离子交换法、氧化还原法、铁氧体法、膜分离法、生化法进行处理,以及电渗析法、反渗透法、隔膜电解法等深度处理方法回收有用金属,净化废水[3]。

2.2.存在的主要问题

有色金属湿法冶金工艺及湿式收尘废水,一般含大量酸、碱、重金属及其它有害元素,含少量有机物质,污染物成分复杂、分散、浓度较高。这些工艺废水及湿式收尘废水一般经两级中和沉淀处理后,主要重金属含量可以达到国家.污水综合排放标准一、二级标准,但少量重金属元素及有害元素含量超标,且废水中硫酸盐、氯化钠等盐类太高,易使土地盐碱化而不能外排。因此,必须进行深度处理后才能达标外排或回用。一般采用电渗析、反渗透或其它膜分离技术进行二级深度处理。二级深度处理的淡水可以回用,而二级深度处理后有30%~40%的浓水及一些湿法冶金过程的高浓度废水含盐量超过海水淡化的浓水水质,使电渗析、反渗透或膜分离处理装置很难连续稳定运行,必须寻求新的处理方法。

3、高浓度湿法冶金废水处理及蒸发浓缩试验研究

3.1.高浓度湿法冶金工艺废水成分

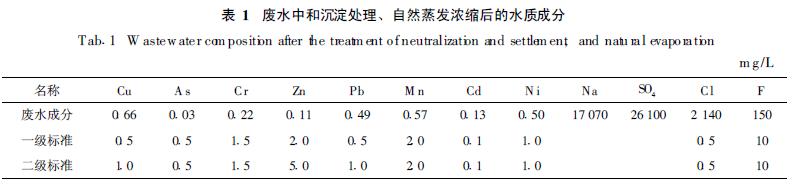

某有色冶金企业湿法冶金工艺废水,经二段石灰乳中和沉淀处理后,pH值为7~9,除铜、镉外,主要污染物含量达到国家一级排放标准,但废水含盐量太高不能外排,只能长期储存在水池中,靠自然蒸发浓缩,浓度达到反渗透处理的浓水水质,但由于水池储存量有限,企业难以进一步发展。经长期储存后废水的主要化学元素含量见表1。

由表1可知,该废水除Cu、Cd、F含量超标外,主要是废水含盐量太高,会使土地盐碱化而完全不能外排。由于废水含盐量超过了海水淡化的浓水水质,使得废水深度处理时膜分离、电渗析和反渗透装置都难以稳定运行,而且这些方法处理后的浓水仍将寻求出路。在国家环保要求日益提高的今天,企业及公众的环保意识也进一步增强,为了保证高浓度湿法冶金废水及反渗透等深度处理后的浓水不外排,必须有相应的高浓度湿法冶金废水处理技术做支撑,而这些技术必须是技术上可行、经济上合理,设备能长期稳定运行,便于操作管理,溶质能开路处置的终端处理技术,才能彻底解决高浓度湿法冶金工艺废水的出路。

为此,项目对高浓度湿法冶金废水进行了蒸发浓缩处理工艺研究,以及利用太阳能及有色冶金企业工业锅炉的废热资源,进行高浓度湿法冶金工艺废水处理工艺及装置研究。

3.2废水蒸发浓缩试验研究

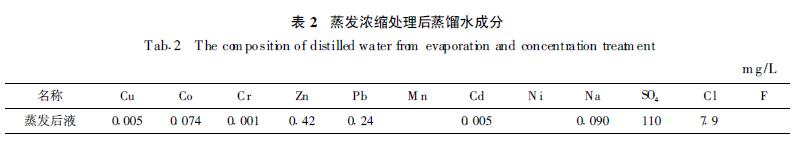

项目对废水进行蒸发浓缩试验,旨在考察蒸发浓缩后溶质走向及所得蒸馏水成分。蒸馏水成分分析结果见表2。

试验研究结果表明,蒸发浓缩后溶质主要进入结晶产物,经蒸发浓缩处理后的蒸馏水水质能满足回用及排放要求[4]。但采用常规的蒸发浓缩设备,能耗太高,企业难以承受。为此,必须进行低能耗的废水处理装置研究,满足高浓度湿法冶金废水处理需要。

4、高浓度湿法冶金废水的低能耗处理工艺及装置研究

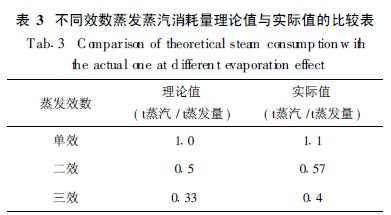

由于废水蒸发浓缩结晶后能进行彻底的液固分离,使高浓度无机盐成为固体开路,蒸发浓缩处理后的蒸馏水水质能满足回用及排放要求。故蒸发浓缩是高浓度湿法冶金废水的最终处理方法。而采用普通的蒸发浓缩设备,能耗太高,经济上不合理(普通蒸发浓缩设备,13t~14t蒸气蒸发1t水)。采用一般的高效蒸发浓缩设备,传热面易结垢,使用不久蒸发效率大幅下降,经多方选择及设备性能比较后,项目利用太阳能或企业工业锅炉等余热预热废水、采用多效蒸发器进行蒸发浓缩及闪蒸结晶,仅少量蒸汽即可解决蒸发能耗问题。二者结合,较之常压蒸发浓缩工艺节能70%~80%,较一般真空蒸发浓缩工艺节能50%以上,表3为不同效数蒸发器蒸汽消耗量理论值与实际值的比较。

由表3可见,采用多效蒸发,比单效蒸发节能,比常压蒸发节能更多,而第三效采用强制循环闪蒸方式结晶,传热效率高,循环力度大,蒸发速度快,受热时间短,物料不易结焦与结污,设备便于清洗。而且废水中的无机盐可作为复盐产品外销或综合利用,蒸馏水可以循环回用。

项目选用的多效逆流连续蒸发浓缩结晶器是目前国际上最先进的蒸发与结晶相结合的蒸发设备之一,针对高浓度湿法冶金工艺废水使用要求进行设计,技术上可行。该工艺及装置对水量不大的有色冶金企业反渗透工艺处理后的浓水等高浓度湿法冶金废水处理,是一条行之有效的节能环保方法,符合国家节能降耗方针和企业的实际需求。项目实施,可以解决企业目前存在的环保问题,又能实现废热利用、废水回用,废水中的无机盐成为固体开路,便于综合利用或最终处置的目的,符合清洁生产和循环经济的特征,有较好的经济效益和社会效益。通过项目试验研究,使之具备工程化实施条件,可以为有色冶金企业高浓度工艺废水处理提供技术支持。具体参见http://www.dowater.com更多相关技术文档。

5、湿法冶金工艺废水最佳节能治理技术研究结论

在对上述各种湿法冶金废水治理技术的成本、效果、稳定操作运行状况等技术经济指标进行比较的基础上,通过高浓度无机废水治理技术试验研究,获得了现阶段湿法冶金工艺废水和湿式收尘废水最佳节能治理技术研究初步成果。目前,课题组经试验研究得到的结论是:

1)湿法冶金工艺废水及湿式收尘废水经二段石灰乳中和沉淀处理后,进行预处理及二级反渗透处理后,浓水及自然蒸发浓缩后的高浓度湿法冶金废水,采用蒸发浓缩、闪蒸结晶工艺进行处理,蒸发浓缩后蒸馏水水质能满足回用及排放要求。

2)利用太阳能或锅炉余热预热废水,再采用多效逆流蒸发器进行蒸发浓缩、闪蒸结晶,蒸汽耗量仅是常规蒸发浓缩蒸汽耗量的20%~30%,蒸馏水可以循环回用,废水中的无机盐可作为复盐产品外销或回收利用。

3)该工艺对水量不大的有色冶金企业高浓度废水处理或反渗透装置的浓水处理,是一条行之有效的节能环保方法,具有良好的经济效益和社会效益。

目前,该技术正在进一步深入研究,希望冶金、环保界的同仁共同探讨,以不断完善湿法冶金工艺废水最佳节能治理技术方案,使其发挥更大的社会和经济效益。

参考文献:[1]中国有色金属工业协会中国有色金属工业年鉴编辑委员会.中国有色金属工业年鉴[M].北:中国有色金属年鉴社,2006.

[2]北水环境技术与设备研究中心,北市环境保护科学研究院,国家城市环境污染控制工程技术研究中心.三废处理工程技术手册(废水卷)[M].北:化学工业出版社,2000.

[3]屠海令,赵国权,郭青蔚.有色金属(冶金、材料、再生与环保)[M].北:化学工业出版社,2003.

[4]何艳明,许树克.高浓度湿法冶金废水综合治理工艺研究[C]//云南省科学技术协会.生态立省和谐发展第三届云南省科学技术论坛专辑.云南:云南科技出版社,2007.(上接第29页)

[5]吴万荣,魏建华,张永顺,扬襄壁.大直径深孔凿岩钻孔偏斜的机理及其控制方案[J].中国有色金属学报,2001,(2):153-156.

[6]汪献忠.高阶段大直径深孔采矿法在安庆铜矿的应用[J].矿业快报,2006,(4):41-42.

[7]周国军,黄志伟,王宝山.地下采矿大直径深孔爆破研究[J].爆破,2006,(4):25-29.

[8]韦章能.安庆铜矿大孔采矿存在大块问题及其处理措施[J].有色金属(矿山部分),2006,(5):8-9.

[9]陈贤春.安庆铜矿特大型矿房采场回采实践[J].有色金属(矿山部分),2006,(1):4-6.