摘 要:介绍了镁法脱硫技术的发展,以及镁法脱硫废水处理系统的特点和处理工艺。

关键词:氧化镁,湿法烟气脱硫,废水处理

1 镁法脱硫技术的发展

氧化镁法在湿法烟气脱硫技术中是仅次于钙法的又一主要脱硫技术。据介绍,氧化镁再生法的脱硫工艺最早由美国开米科公司(Chemico—Basic)在20世纪 60年代开发成功,70年代后费城电力公司(PECO)与 United&Constructor合作研究氧化镁再生法脱硫工艺,经过几千小时的试运行之后,在三台机组(其中两台分别为150MW和320MW)进行了全规模的FGD系统和两个氧化镁再生系统建设,上述系统于1982年建成并投入运行,1992年以后停运硫酸制造厂,直接将反应产物硫酸镁销售。1980年美国DUCON公司在PHILADELPHA ELECTRIC EDDYSTONE STATION成功建成实施氧化镁湿法脱硫系统,运行至今,效果良好。随后韩国和台湾地区也发展了自己的湿式镁法脱硫技术,目前在台湾 95%的电站采用氧化镁法脱硫。

近几年国内的氧化镁湿法脱硫发展较快,2001年,清华大学环境系承担了国家“863”计划中《大中型锅炉镁法脱硫工艺工业化》的课题,对镁法脱硫的工艺参数、吸收塔优化设计和副产品回收利用等进行了深入的研究,并在4t/h、12t/h锅炉上进行了中试,在35t/h锅炉上进行了工程应用。目前,大机组镁法烟气脱硫已经有滨州化工集团发电厂、太钢发电厂、华能辛店电厂、中石化仪征化纤热电厂、魏桥铝电发电厂、鞍山北美热电厂、鲁北化工发电厂、台塑关系企业(宁波、昆山、南通)热电厂、五矿营口中板烧结机厂等电厂和烧结机厂在建或投入运行。

湿式镁法脱硫工艺又可分为氧化镁/亚硫酸镁法、氧化镁/硫酸镁抛弃法、氧化镁/硫酸镁回收法等。本文主要介绍应用规模较大、前景广阔的氧化镁/亚硫酸镁工艺中的废水处理工艺。有废水需要处理的单位,也可以到污水宝项目服务平台咨询具备类似污水处理经验的企业。

2 脱硫废水处理技术概况

湿法烟气脱硫工艺中存在废水处理问题,虽然有很多电厂的脱硫系统都配有废水处理系统,但国内目前对脱硫废水的处理工艺研究较少,其中关注最多的是石灰石/石膏法产生的脱硫废水,对于镁法脱硫产生的废水的研究就更少了。镁法脱硫废水处理现在多是引用和借鉴石灰石/石膏法脱硫废水处理经验。为了维持脱硫装置浆液循环系统物质的平衡,防止烟气中可溶物质超过规定值和保证副产物品质,必须从循环系统中排放一定量的废水。因此,没有预处理塔的镁法脱硫和石灰石/石膏法脱硫过程产生的废水均来源于吸收塔的排放水。

3 镁法脱硫废水水量和水质

3.1 脱硫废水水量

脱硫废水的水量与烟气中的HCl和HF、吸收塔内浆液中的Cl-和SO4 2-浓度、脱硫用水的水质等有关。当进入吸收塔内的烟气量一定时,废水排放量由以下条件确定:

(1)脱硫废水的水量取决于烟气中的HCl(H F)浓度,而烟气中的HCl(HF)主要来自于机组燃烧的煤。煤中Cl(F)的含量越高,烟气中的HCl(HF)浓度就越高,废水排放量也就越大。

(2)脱硫废水的水量关键取决于吸收塔内Cl-的控制浓度。浆液中的Cl-浓度太高,亚硫酸镁品质下降且脱硫效率降低,对设备的抗腐蚀要求提高;对浆液中的 Cl-浓度要求过低,脱硫废水的水量增大,废水处理的成本提高。根据经验,脱硫废水中的Cl-浓度控制在10~ 20g/L为宜。

(3)脱硫废水的水量还取决于吸收塔内SO4 2-的控制浓度。浆液中SO4 2-浓度太高,会造成浆液粘性增加,影响亚硫酸镁的结晶,脱硫效率降低;浆液中SO4 2-的控制浓度过低,SO3 2-氧化成SO4 2-的正反应加速,亚硫酸镁的产量降低。

(4)脱硫废水的水量还与脱硫工艺用水的Cl-浓度有关。脱硫工艺用水的Cl-浓度越高,脱硫废水量越大。但由于常规脱硫工艺用水Cl-浓度一般不超过0.1g/L, 远远小于脱硫废水中的Cl-浓度,故脱硫工艺用水的Cl-浓度对脱硫废水量的影响较小。同时可以查看中国污水处理工程网更多技术文档。

3.2 脱硫废水水质

脱硫废水的特点如下:

(1)镁法脱硫系统废水pH值较钙法(钙法一般为 4~6)高,一般在6~7;

(2)悬浮物(亚硫酸镁颗粒、SiO2、Al和Fe的氢氧化物)含量很高,浓度可达几万mg/L;

(3)氟化物、COD和重金属超标,其中包括我国严格限制排放的第Ⅰ类污染物,如Hg、As、Pb等;

(4)盐分极高,含有大量的SO4 2-、Cl-和SO3 2-等离子,其中SO4 2-质量分数可达12%,Cl-的质量分数在1%~2%。脱硫废水的具体水质与燃煤的种类、电除尘器的极数、脱硫氧化风量、吸收塔内Cl-的控制浓度、脱硫工艺用水的水质情况等因素有关。

4 镁法脱硫废水处理系统

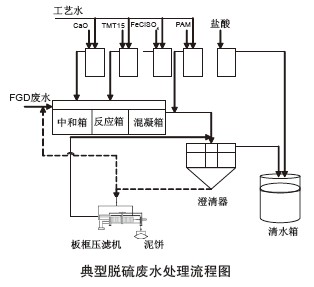

脱硫废水处理典型工艺见下图。

|

从脱硫塔排出的浆液含固量约15%,主要的固体成分是亚硫酸镁,经过旋流器后,其顶流或真空皮带脱水机的滤液水成为废水,进入废水处理系统,其含固量约3%。脱硫废水处理系统包括:中和、反应、絮凝、澄清。

(1)中和

烟气脱硫产生的酸性废水首先进入中和箱,通过控制石灰乳的投加量,维持废水在中和箱中的pH值,一般为8.5~9.0,由于在不同的pH值下,金属氢氧化物的溶度积相差较大,故反应时应严格控制其pH值。在这一范围内可使一些重金属,如铁、铜、铅、镍和铬生成氢氧化物沉淀。同时废水中大量的SO4 2-与Ca2+结合产生石膏沉淀。

(2)反应

中和箱中的废水自流进入反应箱,废水中大量Mg等金属离子以非常细小的氢氧化物和络合物形式从废水中析出。对于汞、铜等重金属,一般采用加入有机硫如 TMT15,以产生HgS、CuS等沉淀,这两种沉淀物质溶解度都很小,溶度积数量级在10-50~10-40之间。

(3)絮凝

由于形成的氢氧化物及金属硫化物颗粒细小,在废水中不易沉降下来,因此通过投加复合铁使废水中细小颗粒在缓慢搅拌的条件下形成絮凝体。在进入澄清器前向废水中投加助凝剂(PAM)来降低颗粒的表面张力,强化颗粒的长大过程,进一步促进氢氧化物和硫化物的沉淀,使细小的絮凝物慢慢变成更大、更容易沉积的絮状物,确保在澄清器中能完成固液分离。

(4)澄清

由絮凝箱来的废水在澄清器中进行固液分离,澄清器常采用易安装维护的竖流式澄清器,运行稳定可靠。澄清器在重力作用下形成浓缩污泥,浓缩污泥通过污泥螺杆泵将污泥排出,大部分污泥经污泥泵排到板框压滤机进行脱水,小部分污泥作为接触污泥返回废水反应池,提供沉淀所需的晶核。清水由周边出水三角堰流入出水箱。

由于废水中pH较高(8.5~9.0),配备pH调节系统,当pH值高于9时,pH调节系统控制HC1计量泵投加,以确保出水箱中水质达标排放(pH为6~9)。

5 结论与建议

(1)目前国内对镁法脱硫废水处理的研究力度不够,现仅有武汉大学做过关于混凝剂的试验研究,且还没有进行系统的处理试验研究;

(2)镁法脱硫废水的水质和钙法脱硫废水的水质差异很大,但整体工艺还是沿用钙法脱硫废水工艺,不能适应水质的变化,污泥浓缩效果差,出水达标困难;

(3)镁法脱硫废水中的COD较高,尚待解决COD的去除问题;

(4)随着镁法脱硫技术的推广,其废水处理技术必须深入研究,以适应其发展。

参考文献:

[1] 虞启义,徐良斌. 石灰石-石膏湿法烟气脱硫废水的处置[J].电力环境保护, 2004, 20(3):47-48,56.

[2] 潘娟琴,李建华,等.火力发电厂烟气脱硫废水处理[J].工业水处理,2005, 25(9):5-7.

[3] 葛红花,华晶晶,等.氧化镁脱硫废水处理絮凝剂研究[J].上海电力学院学报,2006,22(3):239-242.

[4] 陈泽峰,冯铁铃.电厂脱硫废水处理[J].工业水处理.2006,26(3):86-88.

[5] 吴怡卫.石灰石-石膏湿法烟气脱硫废水处理的研究[J].中国电力,2006, 36 (4):75-78.

[6] 侯金山.火电厂脱硫废水处理工艺的改进和新工艺的探讨[J].节能环保技术, 2008, 1:29-31.

[7] 火力发电厂烟气脱硫设计技术规程[B].DL/T 5196-2004.

[8] 污水综合排放标准[B].GB8978-1996.来源:中国环保产业 作者: 王中原,王 俩,宋宝华