摘要:采用预处理/HDIC反应器/CASS工艺处理高浓度制药废水,水量为260 m3/d,进水COD为8 000 mg/L、BOD5为4 500 mg/L、SS为1 000 mg/L、氨氮为100 mg/L,出水水质达到《制药工业污染物排放标准 混装制剂类》(GB 21908—2008)。实际运行表明,该工艺耐冲击负荷能力强、处理效果好、污泥产量少,有一定的应用前景。

1 废水水质与水量

某制药企业以青霉素类及头孢菌素类粉针生产为主,其小型青霉素类原料药合成车间产生的废水主要分两类:一是粉针剂车间洗涤、洗瓶、化验室排水等废水,COD浓度较低,采用水解/生物接触氧化工艺处理;二是来自原料合成过程中结晶、提纯等工序母液的排放,洁净区的清场、消毒等环节的排水,这类废水主要污染物有丁醇、丙酮等有机溶剂、少量的抗生素原粉及较高浓度的NaCI、KCI等盐类,COD浓度较高,水量波动较大,水质实测结果见表1。

|

本废水处理工程主要针对这部分高浓度废水。废水处理站处理能力为260 m3/d,处理出水水质需达到《制药工业污染物排放标准 混装制剂类》(GB21908—2008)。

2废水处理工艺的确定

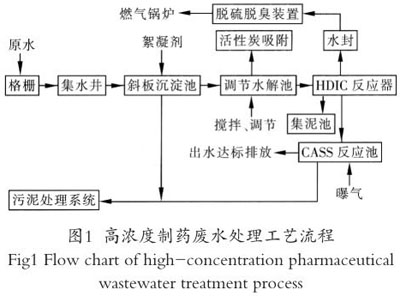

结合本工程实际,采用HDIC与CASS相结合的处理工艺,工艺流程见图1。

|

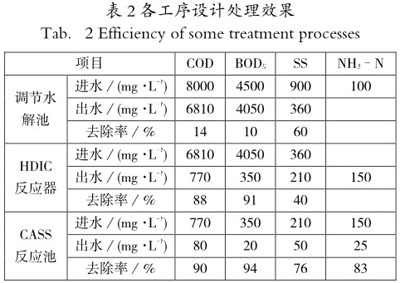

各工序设计处理效果见表2。

|

从实测进水水质看,其BOD5/COD>0.5,属生化性较好的有机废水,宜采用生化工艺处理。由于综合废水的BOD5远大于l000 mg/L,故选用厌氧处理技术是经济合理的。

HDIC(厌氧多循环反应器)将EGSB和IC两种工艺相结合[1、2],在已有的IC反应器基础上增加EGSB出水回流,并设置了内回流和沼气回流,强化了反应器内循环,使得液体上升流速增大,容积负荷高且产气量大;颗粒污泥的沉降速度远大于液体的上升流速,颗粒污泥不会因为液体的紊动而流失,保证了反应器内的污泥浓度;反应器的启动时间短,高径比大,占地面积小。由于厌氧出水水质一般达不到排放标准,仍需后接好氧处理。有高浓度制药废水需要处理的单位,也可以到污水宝项目服务平台咨询具备类似污水处理经验的企业。

目前国内处理此类废水主要采用的好氧工艺有活性污泥法、生物接触氧化法等[3~5]。其中CASS工艺不但具有良好的有机物处理效果,而且具有很好的脱氮除磷效果,在生活污水、工业废水处理工程中均有应用[6、7]。

3工艺说明

3.1 预处理

预处理单元主要包括:格栅、斜板沉淀池和凋节水解池,其中调节水解池设置潜水搅拌,保证水质混合均匀。由于原水为制药废水,水解酸化时可能产生有害气体,为避免产生二次污染,调节池集中排气,经活性炭吸附后外排。

3.2 生物处理

生物处理部分为主体工艺,包括HDIC反应器和CASS反应池。

3.2.1 HDIC反应器

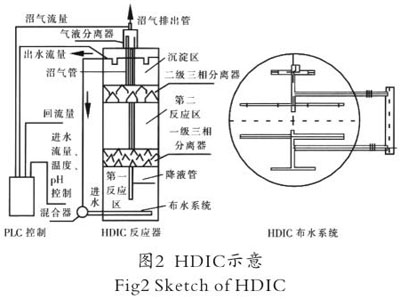

①HDIC反应器在EGSB的基础上,增加了一个无外加动力的内循环系统,进一步加强了反应器内污泥和沼气的内循环作用,提高了反应器内的液相流速,从而加大了反应器的容积负荷,提高了去除效率,其结构如图2所示。

|

②三相分离器是HDIC反应器最具特色和最重要的装置。HDIC内设置了两级三相分离器,它们具有以下功能:收集从分离器下的反应室产生的沼气,使得在分离器之上的悬浮物沉淀下来;能够适应HDIC反应器上升流速高的要求,不影响气、液、固分离效果。将HDIC反应器隔成两个反应室,使得反应器的实际处理能力大大增强,抗冲击负荷能力提高,保证了运行的稳定性。

③布水系统是厌氧反应器的关键配置,它对于污泥与进水充分接触、最大限度地利用反应器的污泥是十分重要的。布水系统兼有配水和水力搅动作用,为了保证这两个作用的实现,需要满足如下原则:进水装置的设计使分配到各点的流量相同;进水管不易堵塞;尽可能满足污泥床水力搅拌的需要,保证进水有机物与污泥迅速混合,防止局部产生酸化现象。

④控制系统是厌氧反应器的必要配置,它通过对HDIC的进水量、回流量、温度、pH、沼气产量等的监控,可保证系统高效稳定运行,避免反应器因水质的波动受到冲击而长时间不能恢复正常运行;同时使整个运行管理简单、操作方便。HDIC反应器的最佳运行温度为35~38℃,因此在HDIC反应器进水处设换热装置,利用水–水换热器加热。

3.2.2 CASS反应池

CASS工艺是把SBR的反应池沿长度方向分为两部分,前部为生物反应区(预反应区),后部为主反应区,在主反应区后部安装了可升降的滗水装置,曝气、沉淀等在同一池内周期循环运行,省去了常规活性污泥法的二沉池和污泥回流装置。

3.3 污泥处理

废水处理系统产生的栅渣、污泥及时外运处理。沉淀池以及CASS反应池产生的污泥浓缩后,经板框压滤机进一步脱水,泥饼可以直接外运。污泥处理系统产生的污水回流至调节水解池重新进入处理系统,不对外界环境造成污染。同时可以查看中国污水处理工程网更多技术文档。

此外,HDIC反应器产生的污泥可作为接种污泥外售。

3.4主要构筑物及设备

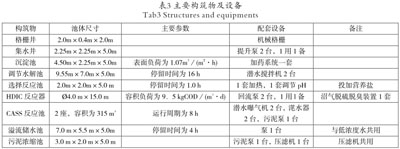

主要构筑物及设备见表3。

|

4 处理效果与效益分析

4.1 异常情况及解决措施

4.1.1 HDIC反应器

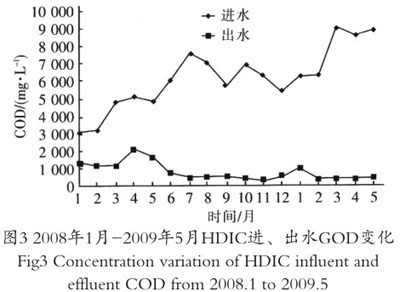

图3为HDIC反应器启动、负荷提高及稳定运行三个阶段的进、出水COD测定结果。

|

启动期间投加淀粉厂HDIC反应器的颗粒污泥,初始进水COD<5000 mg/L,当出水VFA<200mg/L,pH、ALK、COD正常,即进入提高负荷阶段;在进入提高负荷阶段后,控制出水VFA、pH、ALK、COD指标[8]。调试后期即2009年3月以后.尽管进水COD值较高,出水COD仍在较低的范围之内,系统进入稳定运行。每天监测COD两次,间隔12 h取样一次,17个月的检测结果表明HDIC总体处理效率高于设计值。

虽然在调试过程中严格控制温度、pH、进水浓度、碱度及VFA等变化,HDIC反应器也曾发生碱度降低及VFA突然升高的情况,但通过投加碳酸钠及强化回流,系统很快恢复正常。

4.1.2 CASS池

①当水中氨氮和磷含量比例失调时,CASS池会出现生化性差的情况,此时可通过定期向CASS池中投加尿素和磷肥,补充N和P,并适量降低负荷,以改善池内废水的可生化性。

② 当CASS池负荷过高时,系统会产生大量泡沫,并伴有污泥上浮,出水SS明显增加的现象,此时可通过投加少量的絮凝剂PAC、增加曝气量、调节C︰N︰P值、提高污泥浓度等措施,经2~3 d的调整,系统得到恢复。

4.2 工程验收

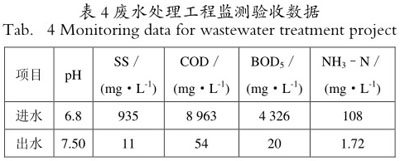

该处理工程于2009年4月通过当地环保部门的监测验收,实测结果见表4(3次实测值的平均值)。

|

① 由调试阶段运行数据及表4可知,采用预处理/HDIC反应器/CASS工艺处理高浓度制药废水,处理效果良好,运行安全、稳定、可靠。

②该工艺充分发挥了厌氧处理的优势,耐冲击负荷能力强,产泥量少;并可根据进水水质的变化随时进行调整,适合在类似制药废水处理中应用。

③自控部分采用PLC监控系统,对工艺过程及设备进行控制和管理,保证了整个废水处理系统经济、安全的运行。

4.3效益分析

经核算,运行总成本(含动力费、药剂费、工资福利费等)合计为1.65元/m3,可回收沼气(540m3/d)及颗粒污泥。企业每年减排COD为682.1 t、BOD5为388.6 t、SS为72.93 t。

5 结语

采用预处理/HDIC反应器/CASS工艺处理高浓度制药废水,既发挥了厌氧处理的优势,降低了处理成本,又与好氧相结合,保证了处理出水水质满足行业排放标准;工程中采用了目前国内较为先进的设备,增加了节能措施;既重视处理技术的先进性,又重视系统运行的稳定可靠性,且有效降低了工程造价,同时保证了废水处理效果,真正做到经济效益、环境效益和社会效益的统一。

参考文献:

[1] 沈耀良,王宝贞.废水生物处理新技术理论与应用(第2版)[M].北京:中国环境科学出版社,2006.

[2] 赵立军,滕登用,刘金玲,等.废水厌氧生物处理技术综述与研究进展[J].环境污染治理技术与设备,2001,2(5):59–66.

[3] 赵庆良,蔡萌萌,刘志刚,等.气浮—活性污泥工艺处理制药废水[J].中国给水排水,2006,22(1):77–79.

[4] 相会强,刘良军,胡字庭.水解酸化—两段生物接触氧化工艺处理制药废水[J].环境科学与技术,2005,28(1):92–93.

[5] 万兴,黄海燕,尚美彦.保健药制药废水处理工程设计 [J].中国给水排水,2008,24(12):57–59.

[6] 彭永臻.SBR法的五大优点[J].中国给水排水,1993,9(2):29–31.

[7] 王凯军,宋英豪.SBR工艺的发展类型及其应用特征[J].中国给水排水,2002,18(7):23–26.

[8] 任南琪,马放,杨基先,等.污染控制微生物学(第3版)[M].哈尔滨:哈尔滨工业大学出版社,2006.来源:中国给水排水