摘要:以过渡金属氧化物CuO为活性组分,采用催化湿式氧化法处理造纸废水,考察Cu负载量、催化剂用量、反应温度对废水COD 去除率的影响。结果表明:固定氧气分压在2.5MPa和反应时间3h,催化剂用量为3g,Cu负载量为4%,反应温度为220℃,500mL浓度为 3250mg/L造纸废水的COD去除率为90%,色度去除率为89%,pH值由9.6变为7.8。另外,对催化剂进行再生处理和稳定性测试。结果表明:450℃下活化3h,在上述相同反应条件下,对原废水的COD去除率降低为88%,重复使用9次后对废水的COD去除率仍能保持在85% 左右。

关键词:催化湿式氧化;CuO/γ-Al2O3催化剂;造纸废水;稳定性

造纸企业的废水排放量大,水质污染严重,对生态破坏性很大,多年来一直是造纸工业和环境保护研究的重点[1]。尤其是部分小造纸厂将未经处理的废水 肆意漏排和偷排,更会引起当地居民生活和企业生产用水受到威胁,因此,解决造纸废水的污染问题已受到全社会的普遍关注。造纸工艺可分为制浆和抄纸两大部分,其废水主要来源于蒸煮制浆废水。该废水不仅固体不溶物含量高、色度大,而且含有大量复杂的化学耗氧量(COD)物质以及大量氯代酚、氯化苯等很难降解的有机物[2]。

催化湿式氧化技术(Catalytic wet air oxidation, CWAO)是在传统的湿式氧化[3]基础上发展起来的高级氧化水处理技术。CWAO是在湿式氧化工艺基础上加入催化剂降低反应所需的温度和压力,提高氧化分解能力,缩短反应时间,防止设备腐蚀和降低成本,对于高浓度有毒有害废水的处理非常有效[4]。

随着环保处罚力度的加大,许多造纸企业已经开始对废水进行处理,如絮凝沉淀[5]和生化反应[6],但仍未达到国家规定的最低排放标准。本文以铜为活性组分,制备了CuO/γ-Al2O3负载型催化剂[7],采用O2作为氧化剂对制浆废水进行催化湿式氧化处理,降低其COD值和色度,这不仅可以有效降低废水的污染负荷,还能扩大废水的回用范围。

1.实验部分

1.1实验仪器

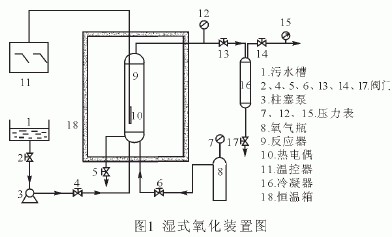

HCA-100标准COD消解器,姜堰市光大仪器厂;PHS-10A型离子数字式酸度计,上海高鸽工贸有 限公司;湿式氧化反应装置见图1所示,实验温度误差±0.5℃。

|

1.2实验原料

原料为滨州地区某造纸厂制浆废水,黑褐色, COD 3250mg/L,pH值9.6,色度400度(稀释倍数法 测定),SS 600mg/L(重量法测定)。

1.3催化剂的制备

首先,γ-Al2O3反复用去离子水洗涤,烘干后在 300℃下活化。Cu(NO3)2与氨水配制成铜氨络合溶液 后,然后将活化后的γ-Al2O3浸渍于其中,室温下磁 力搅拌,最后将溶液中的水分蒸去,产物装入坩埚移 入马弗炉内于450℃下焙烧4h。

1.4实验方法

将催化剂装填在置于恒温箱内的不锈钢反应器 (9)床层中间段(上段和下段填充瓷环)内。打开阀门 (6)向(9)内充入一定压力的O2后,升温至设定的反应 温度,开启柱塞泵(3)向(9)内输送,污水槽(1)中500mL 的废水(过滤除去水中不溶物),反应时间定为3h,打 开阀门(17)从冷凝器(16)出口处取样并测定废水COD 值。反应器内的不凝性气体通过阀门(14)放空。

2 结果与讨论

2.1 WAO与CWAO的比较

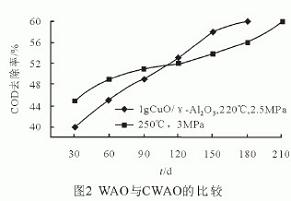

制备了质量分数为1%(以下皆同)的载Cu催化 剂,从图2中可以看出,在110min以后,CWAO对造 纸废水COD去除率才高于WAO,表明短时间内反应 温度高,氧气分压大,无催化剂的湿式氧化也具有较 好的降解效果,但随时间的延长,达到更高的废水 COD去除率,则CWAO所需时间比WAO少。当 WAO变为CWAO后,更多的氧气可以嵌入载体上的CuO晶格中,同时Cu的活性位又可以吸附氧,从而能截留住更多的氧气。

2.2 Cu负载量的影响

|

|

以CuO为活性组分,选取Cu浸渍液的分数分别 为2%、4%、6%和8%,采用浸渍法制备不同负载量的 Cu基催化剂,并在上述相同的反应条件下考察对废 水COD去除率的影响,结果如图3所示。

由图3可以看出,当活性组分Cu的负载量大于 4%时,其催化降解废水的性能并未随活性组分质量分 数的增加而增大,废水COD去除率却出现明显下降。原因可能是随着负载量的增加,活性组分在焙烧温度下容易团聚,晶体颗粒变大,堵塞γ-Al2O3的孔道,造成活性组分的比表面积变小,同时抑制了水中有机物自由进出孔道。但如果负载量过小,活性组分尚不能全部覆盖载体表面和孔道,即未能达到最大阚值的单层分散,活性组分就不能拥有最大的比表面积。因此,从有效利用载体比表面积和经济性考虑,选择Cu浸渍液的质量分数为4%。

2.3催化剂用量的影响

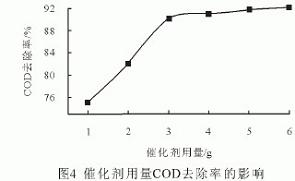

废水体积量增大,催化剂用量就要相应增加。但从处理固定体积容量的废水角度来说,过多使用催化剂则会造成资源浪费,增加处理成本,因此需考察催 化剂用量对废水COD去除率的影响。

由图4可见,当催化剂用量由1g增加到3g时,COD去除率增加了15%,随后COD去除率增加缓慢,依次增加了1%,0.7%和2%。因此,综合考虑催化剂的处理效率及运行费用,选择适宜的催化剂用量 为3g。

|

|

2.4反应温度的影响

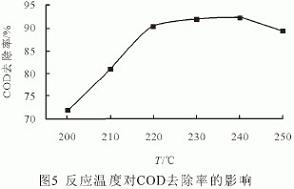

从动力学角度分析,一般温度对氧化速度的影响都遵循Arrhenuis公式。温度越高,氧化速度越快,氧化效果越好。因此,提升反应温度是提高处理效率最为有效途径。图5为反应温度对废水的COD去除率的影响。

从图5可以看出,随着温度的升高,废水COD去 除率不断提高。这是由于O2在水中的传质系数随温度的升高而增大,同时温度的升高还可以减小水的粘 度,并增加氧气向液体中传质速度[8]。由于加入Cu基催化剂后,降低了废水中有机物的反应活化能,使有机物更容易被降解去除。虽然随着温度的升高处理效果愈来愈好,但温度过高时,反应的动力消耗势必增加。另一方面,从工程角度考虑,温度越高,设备和投入的费用就越多。因此,结合各方面因素综合考虑,认为在达到适当的去除效果前提下,尽量减少成本,则要选择较低的反应温度。因此,实验确定适宜的反应温度为220℃。

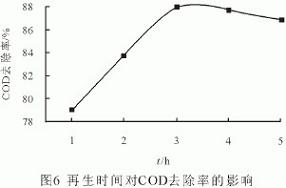

2.5再生时间的影响

由于排放出的制浆废水pH值偏碱性,直接向反应器内通入碱性废水,长时间在高温下不但腐蚀反应器,而且毒害载体上的活性组分CuO(可能生成Cu(OH))2。为了能够反复使用催化剂,必须使催化剂的活性得以再生。为此,采用前期制备催化剂时的焙烧温度 450℃,考察再生时间对废水COD去除率的影响。 在450℃活化可以使载体γ-Al2O3保持原有的孔道结构不变,而活化时间的长短对于表面所负载的活性组分具有重要的影响。再生时间短,可能有部分已 经变成Cu(OH)2还未进行热分解,同时有些覆盖于表面上或孔道内的有机物还未分解或烧掉。而再生时间长,则可能造成已恢复活性的CuO组分在载体上发生团聚,降低了活性组分有效的比表面积。从图6看,适宜的再生时间为3h,但COD去除率略有下降。

|

|

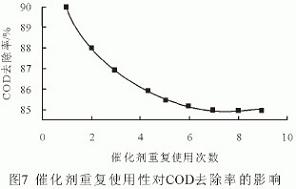

2.6催化剂的稳定性

为了扩大废水处理容量,每隔500mL的废水处理完毕后,对催化剂进行再生处理。催化剂焙烧温度450℃,活化时间3h。再重新装填反应器,更换废水,反 应条件不变,测定各次反应的COD值,来考察催化剂的稳定性。实验结果见图7。

从图7可以看出,废水COD去除率随着反应次数的增加逐渐下降,最后维持在85%左右。表明造纸废水的可处理容量增加了,而所制备的催化剂仍然具有较高的催化活性和稳定性。

3 结论

(1)当催化剂Cu负载量为4%时,对500mLCOD 浓度为3250mg/L的造纸废水采用催化湿式氧化处理,在反应温度为220℃,P(O)22.5MPa时,3g催化剂在3h内对废水COD去除率达到90%,色度降低到40度,pH值变为中性,达到国家排放标准。

(2)对催化剂再生处理,450℃活化3h,对原废水的 COD去除率下降不明显。反复使用再生后的催化剂直到第9次时,其对废水COD去除率依然保持在85%。

[参考文献]

[1]张旋,姜洪雷.造纸废水治理技术的研究进展[J].工业水处理,2007,27(1):8-11.

[2]石中亮,宁波,王传胜,等.Fe3+掺杂TiO2光催化剂处理造纸废水的研究[J].东北师大学报(自然科学版),2006,38 (4):95-99.

[3]张红艳,陆雪梅,刘志英,等.湿式氧化法处理高盐度难降 解农药废水[J].化工进展,2007,26(3):417-422.

[4]王建兵,祝万鹏,王伟,等.湿式氧化工艺中颗粒Ru催化 剂的活性和稳定性[J].催化学报,2007,28(6):521-527.

[5]王森,张安龙,罗清.混凝沉淀-ABR-SBR法对造纸废水的 处理[J].水处理技术,2007,33(11):57-59.

[6]王琴,王辉,马放,等.复合型生物絮凝剂的应用研究[J].工 业水处理,2007,27(4):68-71.

[7]Qiu Z M,He Y B,Liu X C,et al.Catalytic oxidation of the dye wastewater withhydrogen peroxide[J].Chemical Engineering and Processing,2005,44(9):1013-1017.

[8]孙德智,冯玉杰.环境工程中的高级氧化技术[M].北京:化学工业出版社,2002.来源:中国催化剂网 作者: 刘学文,王勇,葛昌华