公布日:2023.09.12

申请日:2023.06.25

分类号:C02F9/00(2023.01)I;C02F1/32(2023.01)N;C02F1/467(2023.01)N;C02F1/72(2023.01)N;C02F1/66(2023.01)N;C02F7/00(2006.01)N;C02F1/52(2023.01)N;C02F1/

56(2023.01)N;C02F101/16(2006.01)N;C02F101/30(2006.01)N

摘要

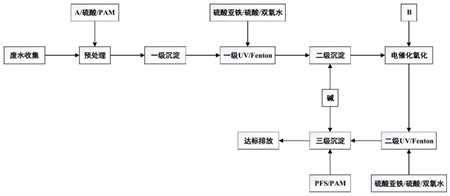

本发明公开了一种酚醛树脂合成废水污染物降解的方法,包括如下步骤:对酚醛树脂合成废水进行一级曝气处理,所述一级曝气处理包括依次添加第一药剂和第一絮凝剂的步骤;一级沉淀获得第一清液;采用芬顿法,在所述第一清液中添加含第二药剂和双氧水,并进行紫外光催化处理;二级沉淀处理获得第二清液;对所述第二清液进行二级曝气处理,所述二级曝气处理包括添加第三药剂并进行电催化氧化处理的步骤;采用芬顿法,添加含第四药剂和双氧水,并进行紫外光催化处理;进行三级曝气处理,所述三级曝气处理包括依次添加PFS和第二絮凝剂的步骤;三级沉淀处理。本发明实现了酚醛树脂类合成废水的直接处理,处理后的废水中有机污染物及氨氮得到了同步降低。

权利要求书

1.一种酚醛树脂合成废水污染物降解的方法,其特征在于,包括如下步骤:对酚醛树脂合成废水进行一级曝气处理,所述一级曝气处理包括:开启曝气系统,添加含有Ca2+、Al3+或Mg2+的第一药剂至酚醛树脂合成废水中,然后投加硫酸调节pH值低于11,调节pH值后,继续加入PAM;一级沉淀获得第一清液;采用芬顿法,在所述第一清液中添加含Fe2+的第二药剂和双氧水,并进行紫外光催化处理;二级沉淀处理获得第二清液;对所述第二清液进行二级曝气处理,所述二级曝气处理包括:开启曝气系统,添加第三药剂硫酸镁至第二清液中,然后将其排入电催化氧化系统进行电催化氧化,待废水的ORP值达到200~800mV时关闭所述电催化氧化系统电源;采用芬顿法,添加含Fe2+的第四药剂和双氧水,并进行紫外光催化处理;进行三级曝气处理,所述三级曝气处理包括依次添加PFS和PAM的步骤;三级沉淀处理。

2.如权利要求1所述的方法,在所述一级沉淀、所述二级沉淀或所述三级沉淀中,获得污泥,所述方法还包括:对所述污泥的压滤液进行所述一级曝气处理,一级沉淀获得所述第一清液;或,对所述污泥的压滤液与所述酚醛树脂合成废水进行所述一级曝气处理,一级沉淀获得所述第一清液。

3.如权利要求1所述的方法,其特征在于,所述第一药剂包括摩尔比为x:y:z的PAC与CaCl2及氯化镁,其中x的取值范围是1-10,y的取值范围是1-10,y的取值范围是1-10。

4.如权利要求1所述的方法,其特征在于,在所述第一清液中添加含Fe2+的第二药剂,投加硫酸调整第一清液的pH值至1-5之间,开启一级UV灯系统,加入双氧水,进行紫外光催化处理1-10h。

5.如权利要求1所述的方法,其特征在于,所述三级曝气处理包括:开启曝气系统,投加PFS至酚醛树脂合成废水中,加入碱调整pH值在4~11之间,继续加入PAM。

6.如权利要求1所述的方法,其特征在于,所述第一药剂的添加量为0.1-5kg/m3,所述第三药剂的添加量为0.1-10kg/m3。

7.一种酚醛树脂合成废水污染物降解的系统,其特征在于,包括如下设备:第一加药池,所述第一加药池通过泵及管道分别与废水收集池、含有Ca2+、Al3+或Mg2+的第一药剂储存池、硫酸储存池、PAM储存池、第一沉淀池相连通;所述第一加药池配置有第一pH计,用于控制所述第一加药池内废水的pH值;曝气系统,用于曝气;所述曝气系统通过管道与第一加药池相连通;第一中间水池,所述第一中间水池通过泵及管道与第一沉淀池相连通;一级UV/Fenton处理系统,所述一级UV/Fenton处理系统包含一级UV反应容器和一级UV灯系统;所述一级UV反应容器配置有第二pH计,用于控制所述一级UV反应容器内废水的pH值;所述一级UV反应容器通过泵及管道分别与第一中间水池、含有Fe2+的第二药剂储存池、硫酸储存池、双氧水储存池、第二沉淀池相连通;所述第二沉淀池通过泵及管道分别与曝气系统、碱储存池相连通;所述第二沉淀池配置有第三pH计,用于控制第二沉淀池内碱的投加量;第二中间水池,所述第二中间水池通过管道分别与曝气系统、第二沉淀池、第三药剂硫酸镁储存池、电催化氧化系统相连通;所述电催化氧化系统配置有ORP系统,用于控制所述电催化氧化系统内的ORP;第三中间水池,所述第三中间水池通过泵及管道与电催化氧化系统相连通;二级UV/Fenton处理系统,所述二级UV/Fenton处理系统包含二级UV反应容器和二级UV灯系统;所述二级UV反应容器配置有第四pH计,用于控制所述二级UV反应容器内废水的pH值;所述二级UV反应容器通过泵及管道分别与第三中间水池、含有Fe2+的第四药剂储存池、硫酸储存池、双氧水储存池相连通;第二加药池,所述第二加药池通过泵及管道分别与二级UV反应容器、PFS储存池、PAM储存池、曝气系统、第三沉淀池相连通;清水池,所述清水池通过泵及管道与第三沉淀池相连通;压滤机,用于污泥压滤;所述压滤机通过泵及管道分别与第一沉淀池、第二沉淀池、第三沉淀池、一级UV反应容器相连通。

发明内容

基于以上问题,有必要提供一种酚醛树脂合成废水污染物降解的方法及系统。

一种酚醛树脂合成废水污染物降解的方法,包括如下步骤:

对酚醛树脂合成废水进行一级曝气处理,所述一级曝气处理包括依次添加含有Ca2+、Al3+或Mg2+的第一药剂和第一絮凝剂的步骤;

一级沉淀获得第一清液;

采用芬顿法,在所述第一清液中添加含Fe2+的第二药剂和双氧水,并进行紫外光催化处理;

二级沉淀处理获得第二清液;

对所述第二清液进行二级曝气处理,所述二级曝气处理包括添加含有Ca2+、Al3+或Mg2+的第三药剂并进行电催化氧化处理的步骤;

采用芬顿法,添加含Fe2+的第四药剂和双氧水,并进行紫外光催化处理;

进行三级曝气处理,所述三级曝气处理包括依次添加PFS和第二絮凝剂的步骤;

三级沉淀处理。

优选方案为,在所述一级沉淀、所述二级沉淀或所述三级沉淀中,获得污泥,所述方法还包括:

对所述污泥的压滤液进行所述一级曝气处理,一级沉淀获得所述第一清液;

或,对所述污泥的压滤液与所述酚醛树脂合成废水进行所述一级曝气处理,一级沉淀获得所述第一清液。

优选方案为,所述第一药剂包括摩尔比为x:y:zPAC与CaCl2及氯化镁,其中x的取值范围是1-10,y的取值范围是1-10,y的取值范围是1-10。

优选方案为,所述一级曝气处理包括:

开启曝气系统,添加含有Ca2+、Al3+或Mg2+的第一药剂至酚醛树脂合成废水中,然后投加硫酸调节pH值低于11,调节pH值后,继续加入第一絮凝剂。

优选方案为,在所述第一清液中添加含Fe2+的第二药剂,投加硫酸调整第一清液的pH值至1-5之间,开启UV灯系统,加入双氧水,进行紫外光催化处理1-10h。

优选方案为,所述二级曝气处理包括:

开启曝气系统,添加含有Ca2+、Al3+或Mg2+的第三药剂至第二清液中,然后将其排入电催化氧化系统进行电催化氧化,待废水的ORP值达到200~800mV时关闭所述电催化氧化系统电源。

优选方案为,所述三级曝气处理包括:

开启曝气系统,投加PFS至酚醛树脂合成废水中,加入碱调整pH值在4~11之间,继续加入第二絮凝剂。

优选方案为,所述第一药剂的添加量为0.1-5kg/m3,所述第三药剂的添加量为0.1-10kg/m3。

优选方案为,所述双氧水的投加量由下式计算:

V=p×COD(1)

式(1)中,COD值的单位是g/L,p是系数,p的取值范围是5-15之间,V的单位是L/m3;

第二药剂与第四药剂的投加量均按照下式计算得到:

m=n×COD(2)

式(2)中,COD的单位是g/L,n是系数,n的取值范围是0.1-10之间,m是每吨水需要投加的第三药剂或第四药剂的量,单位是kg/m3。

一种酚醛树脂合成废水污染物降解的系统,包括如下设备:

废水收集池,用于收集废水;

储存池A,用于储存第一药剂;硫酸储存池,用于储存硫酸;

PAM储存池,用于储存PAM(Polyacrylamide:聚丙烯酰胺);

第一加药池,用于加药;所述第一加药池通过泵及管道与所述废水收集池相连通;所述第一加药池通过泵及管道与所述储存池A相连通;所述第一加药池通过泵及管道与所述硫酸储存池相连通;所述第一加药池通过泵及管道与所述PAM储存池相连通;所述第一加药池配置有第一pH计用于控制所述加药池内废水的pH值;

曝气系统,用于曝气;所述曝气系统通过管道与所述第一加药池相连通;

第一沉淀池,用于絮凝沉淀;所述第一沉淀池通过泵及管道与所述第一加药池相连通;

第一中间水池,用于废水的暂存;所述第一中间水池通过泵及管道与所述第一沉淀池相连通;

第二药剂储存池储存池,用于储存含Fe2+的第二药剂;

双氧水储存池,用于储存双氧水;

一级UV/Fenton处理系统,用于UV/Fenton处理;所述一级UV/Fenton处理系统包含一级UV反应容器;所述一级UV/Fenton处理系统包含一级UV灯系统;所述一级UV反应容器配置有第二pH计,用于控制所述一级UV反应容器内废水的pH值;所述一级UV反应容器通过泵及管道与所述第一中间水池相连通;所述一级UV反应容器通过泵及管道与所述第二药剂储存池相连通;所述一级UV反应容器通过泵及管道与所述硫酸储存池相连通;所述一级UV反应容器通过泵及管道与所述双氧水储存池相连通;

碱储存池,用于储存碱;所述碱为工业上廉价易得的无机碱,通常是指烧碱或者石灰;

第二沉淀池,用于絮凝沉淀;所述第二沉淀池通过泵及管道与所述一级UV反应容器相连通;所述第二沉淀池通过管道与所述曝气装置相连通;所述第二沉淀池通过泵及管道与所述碱储存池相连通;所述第二沉淀池配置有第三pH计用于控制所述第二沉淀池内碱的投加量;

储存池B,用于储存第三药剂;

第二中间水池,用于废水的暂存;所述第二中间水池通过管道与所述曝气系统相连通;所述第二中间水池通过泵及管道与所述第二沉淀池相连通;所述第二中间水池通过泵及管道与所述储存池B相连通;

电催化氧化系统,用于电催化氧化;所述电催化氧化系统通过泵及管道与所述第二中间水池相连通;所述电催化氧化系统配置有ORP(Oxidation-ReductionPotential,氧化还原电位)系统用于控制所述电催化氧化系统内的ORP;

第三中间水池,用于废水的暂存;所述第三中间水池通过泵及管道与所述电催化氧化系统相连通;

第四药剂储存池储存池,用于储存含Fe2+的第四药剂;

二级UV/Fenton处理系统,用于UV/Fenton处理;所述二级UV/Fenton处理系统包含二级UV反应容器;所述二级UV/Fenton处理系统包含二级UV灯系统;所述二级UV反应容器配置有第四pH计,用于控制所述二级UV反应容器内废水的pH值;所述二级UV反应容器通过泵及管道与所述第三中间水池相连通;所述二级UV反应容器通过泵及管道与所述第四药剂储存池相连通;所述二级UV反应容器通过泵及管道与所述硫酸储存池相连通;所述二级UV反应容器通过泵及管道与所述双氧水储存池相连通;

PFS储存池,用于储存PFS(Polymerizedferroussulfate,聚合硫酸铁);

第二加药池,用于加药;所述第二加药池通过泵及管道与所述二级UV反应容器相连通;所述第二加药池通过泵及管道与所述PFS储存池相连通;所述第二加药池通过泵及管道与所述PAM储存池相连通;所述第二加药池通过管道与所述曝气系统相连通;

第三沉淀池,用于絮凝沉淀;所述第三沉淀池通过泵及管道与所述第二加药池相连通;

清水池,用于储存清水;所述清水池通过泵及管道与所述第三沉淀池相连通;

压滤机,用于污泥压滤;所述压滤机通过泵及管道与所述第一沉淀池相连通;所述污泥压滤机通过泵及管道与所述第二沉淀池相连通;所述压滤机通过泵及管道与所述第三沉淀池相连通;所述压滤机通过泵及管道与所述一级UV反应容器相连通。

上述一种酚醛树脂合成废水污染物降解的方法及系统,可以实现酚醛树脂合成废水的处理,经过该处理方法处理后的废水各项污染物浓度经过检测可以满足《污水综合排放标准(GB8978-1996)》表4中其它排污单位三级排放标准中各项污染物最高排放限值要求,清水池中的清水可以直接排放;污泥压滤机压滤出来的污泥可以按照废水处理过程中产生的污泥处理办法进行处理;经过上述方法处理酚醛树脂合成废水后无有毒有害气体产生,降低了污染物的排放;上述一种酚醛树脂合成废水污染物降解的方法及系统,通过两级UV/Fenton氧化及电催化氧化实现了酚醛树脂合成工业废水的直接达标排放;由于使用了UV/Fenton氧化处理,节约了设备投资;UV/Fenton氧化的方法减少了硫酸亚铁的投加量,因而也相应的降低了Fenton氧化过程中产生的铁泥量;上述一种酚醛树脂合成废水污染物降解的方法既实现了酚醛树脂合成废水的直接达标排放,又降低了酚醛树脂合成废水的处理成本。

和现有技术相比,本发明的有益效果:

1、本发明实现了酚醛树脂类合成废水的直接处理,经过处理,废水中的有机污染物及氨氮得到了同步的降低。通常情况下,酚醛树脂生产企业的合成废水是采用委外处理的方法,一方面处理成本很高,另一方面,授权的委外企业也没有能力对这类废水进行低成本处理;

2、本发明与现有技术相比较,主要优点是:

1)本发明综合运用UV/Fenton和电催化氧化的方法,实现了废水中各项污染物的直接降解;

2)废水的预处理过程对于后续的处理是至关重要的,本发明通过反复的研究比较,选定了特殊的方法对废水进行预处理。酚醛树脂合成废水如果不进行预处理,直接进行后续的UV/Fenton处理或者其它氧化处理效率低、速度慢。经过试验研究证明,不进行预处理的酚醛树脂合成废水,进行UV/Fenton氧化时,反应时间超过24h,而且COD值很难降低到1000mg/L以下。经过预处理,同等条件下的UV/Fenton反应可以缩短至4~6h,而且COD值可以直接降低至1000mg/L以下。这一步预处理,也同时为后续处理提供了便利条件;

3)电催化氧化的引入,可以高效、低成本的降低废水中的氨氮及有机胺类,经过电催化氧化处理,废水的氨氮可以降低至几乎任意低;

4)二级UV/Fenton的引入可以使废水的COD值降低到《污水综合排放标准(GB8978-1996)》表4中其它排污单位三级排放标准中各项污染物最高排放限值要求的程度。经过一级UV/Fenton及电催化氧化处理的废水,二级UV/Fenton反应的速度大大加快,因而设备投资成本及运营成本都会较低;

5)本发明的方法及技术可以使用到其它行业的废水处理之中。

(发明人:衡云华;康佑军;张志雄;徐泸军;周帅;彭伟君)