公布日:2023.10.03

申请日:2023.08.24

分类号:C02F9/00(2023.01)I;C01C1/24(2006.01)I;C01D7/02(2006.01)I;C01D7/12(2006.01)I;C02F3/34(2023.01)I;C02F1/00(2023.01)N;C02F1/04(2023.01)N;C02F1/

56(2023.01)N;C02F1/66(2023.01)N;C02F1/72(2023.01)N;C02F1/76(2023.01)N;C02F101/10(2006.01)N;C02F101/20(2006.01)N;C02F103/16(2006.01)N

摘要

本发明提供了一种含重金属的硫酸钠废水的资源化利用的方法,首先通过高磷生物制剂去除高浓度硫酸钠废水中的重金属杂质,高磷生物制剂与硫酸钠废水中重金属离子质量的体积质量比为1~30ml:1g,再以高磷生物制剂的0.1~1.0倍体积加入协同氧化剂;随后将废水蒸发浓缩,蒸发浓缩后硫酸钠质量浓度为400~460g/L,加入碳酸氢钠进行复分解反应后,再通过蒸发浓缩联产硫酸铵。本发明利用高磷生物制剂中的代谢产物提高硫酸铵的纯度和产量,流程简单、成本低,碳酸氢钠纯度>90%,氨氮析出率>60%,硫酸铵产品纯度满足GB535‑1995的要求,钠离子利用率在97%以上,硫酸根离子利用率在95%以上。

权利要求书

1.一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,用高磷生物制剂去除高浓度硫酸钠废水中的重金属杂质,再向处理后的废水中投加碳酸氢铵发生复分解反应制备碳酸氢钠,再通过蒸发浓缩制备硫酸铵;所述高磷生物制剂在微生物培养过程中掺杂了植酸促进微生物生长,植酸被微生物分解利用后产生大量代谢产物;所述代谢产物与循环体系中的钠离子结合,减少蒸发浓缩生产硫酸铵过程中硫酸钠的析出,提高硫酸铵的产量和纯度;具体步骤如下:(1)将任意比例氧化亚铁硫杆菌、氧化硫硫杆菌的复合菌群在培养基中培养,每升中加入FeSO4·7H2O10~150g,随后加入5~20g植酸,培养温度为30-38℃,培养pH为3.5-5,培养时间3~5小时,培养结束后固液分离,去除其中的固体杂质,得到高磷生物制剂;(2)根据硫酸钠废水中重金属离子质量,以体积质量比为1~30ml:1g加入高磷生物制剂,再以高磷生物制剂的0.1~1.0倍体积加入协同氧化剂,搅拌反应10~45min得到协同氧化后液;(3)调节步骤(2)中协同氧化后液的pH至8~8.5后,加入絮凝剂进行絮凝反应,得到絮凝反应后液;(4)对步骤(3)后液进行过滤,分离得到除重金属后液;(5)对步骤(4)中得到的除重金属后液进行蒸发浓缩,将体系中硫酸钠浓度提高至400~460g/L,得到硫酸钠母液;(6)将步骤(5)中得到的硫酸钠母液冷却,加入碳酸氢铵进行复分解反应,反应结束后进行固液分离,分别得到碳酸氢钠固体和碳酸氢钠母液,将得到的碳酸氢钠固体进行洗涤,得到碳酸氢钠产品,洗涤后得到的洗液返回复分解反应;(7)将步骤(6)中固液分离得到的碳酸氢钠母液进行精馏处理,精馏中产生的碳酸氢铵溶液返回步骤(6)所述复分解反应,并得到精馏母液;(8)将步骤(7)中得到的精馏母液于80℃下进行蒸发浓缩,得到初级硫酸铵晶体、冷凝水和蒸发浓缩母液,冷凝水用于清洗晶体,多余冷凝水用于冷却结晶,对硫酸铵晶体进行循环清洗后,得到硫酸铵产品,洗液并入步骤(7)所述精馏母液;(9)将步骤(8)中得到的蒸发浓缩母液冷却,得到冷却结晶和冷却母液,冷却结晶返回步骤(6)所述复分解反应,冷却母液并入步骤(7)所述精馏母液。

2.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(2)中所述废水为冶炼金属工艺产生的高浓度硫酸钠废水,其中钠离子浓度为17~32g/L,硫酸根离子浓度为180~250g/L。

3.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(2)中高磷生物制剂的加入体积与废水中重金属的质量比为1~15ml:1g。

4.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(2)中协同氧化剂为高铁酸钾、双氧水、次氯酸钠中的一种或多种。

5.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(5)中蒸发浓缩后,硫酸钠质量浓度为445~455g/L。

6.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(6)中复分解反应的温度为32~35℃,碳酸氢氨的投加量为体系中硫酸钠摩尔量的2.0~2.2倍,反应时间为1.5~5h。

7.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(7)中精馏塔釜温度为100~105℃,塔顶温度为40~50℃。

8.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(7)中精馏回收得到的物质为饱和的碳酸氢铵溶液。

9.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(8)中蒸发浓缩温度为80~90℃,蒸发冷凝水量为体系总体积的60%~70%。

10.如权利要求1所述的一种含重金属的硫酸钠废水的资源化利用的方法,其特征在于,步骤(9)中冷却结晶的温度为30~40℃。

发明内容

本发明的目的在于提供一种针对含重金属的高浓度硫酸钠废水的处理方法,该方法通过加入特定的高磷酸盐生物制剂处理废水中的重金属离子,随后通过加入碳酸氢铵发生复分解反应得到碳酸氢钠并联产硫酸铵。

本发明在生物制剂的培养过程中引入了植酸,得到了高磷生物制剂,植酸即肌醇六磷酸,与金属离子有极强络合作用和抗氧化性,在微生物培养时加入植酸,可以促进微生物的合成及抗氧化性,加快微生物生长,缩短其培养周期,此外利用植酸与重金属极强的螯合性能可以增强生物制剂对废水中的锌、铅、钴、镍等重金属离子的去除,降低了去除重金属时生物制剂的用量,减少了复分解反应生产碳酸氢钠时带出的重金属杂质,避免了体系在循环过程中重金属杂质的累积,提高了碳酸氢钠产品的纯度。此外生物制剂培养过程中产生大量植酸酶,植酸被降解后向体系中引入了大量降解产物,该降解产物主要成分为磷酸盐,有利于后续的蒸发浓缩工艺。

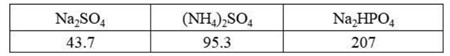

在复分解反应结束后,体系中剩余大量的钠离子未转化为碳酸氢钠,这部分离子以硫酸钠的形式存在于体系中进行循环,但在蒸发浓缩时,由于体系水分大量减少,硫酸钠和硫酸铵的溶解量均会下降,由于此时体系中铵根浓度远高于硫酸根,硫酸铵会优先于硫酸钠析出,但当蒸发量达到35%左右时,硫酸钠仍会析出,影响硫酸铵的纯度,因此控制蒸发量为联产硫酸铵时的重要参数;当体系中引入磷酸根离子后,在pH=4~4.5的情况下,磷酸根大多以磷酸氢根的形式存在,该离子结合钠离子形成磷酸氢二钠,相比硫酸钠具有更高的溶解度,因此在蒸发浓缩时可以进一步增大蒸发量,而不会有硫酸钠析出,一方面提高了硫酸铵的纯度,另一方面增加了硫酸铵的产量,提高了氨氮转化率,减少了系统循环量,降低了系统的运行成本。80℃时硫酸钠、硫酸铵、磷酸氢二钠的溶解度对比如表1所示。

表1:80℃时硫酸钠、硫酸铵、磷酸氢二钠的溶解度对比(单位:g/100mlH2O):

本发明中的高磷生物制剂采用如下技术方案实现:

一种生物制剂制备方法,将驯化后的氧化亚铁硫杆菌、氧化硫硫杆菌的复合菌群在9K培养基中培养,每升中加入FeSO4·7H2O10~150g,随后加入5~20g植酸,培养温度为30-38℃,培养pH为3.5-5,培养时间3~5小时,培养结束后固液分离,去除其中的固体杂质,得到用于废水的高磷生物制剂。

优选的,所述生物制剂配置方法中,植酸的添加量为5~15g/L。

本发明的技术方案包括以下步骤:

(1)按照本发明上述生物制剂制备方法制备高磷生物制剂;

(2)将高磷生物制剂和协同氧化剂加入硫酸钠废水中搅拌反应10~45min得到协同氧化后液;

(3)调节步骤(2)中协同氧化后液的pH至8~8.5后,加入絮凝剂进行絮凝反应;

(4)对步骤(3)中絮凝反应后液进行过滤,分离得到除重金属后液;

(5)对步骤(4)中得到的除重金属后液进行蒸发浓缩,将体系中硫酸钠浓度提高至400~460g/L,得到硫酸钠母液;

(6)将步骤(5)中得到的硫酸钠母液冷却后向中加入碳酸氢铵进行复分解反应,反应结束后进行固液分离,分别得到碳酸氢钠固体和碳酸氢钠母液,将得到的碳酸氢钠固体进行洗涤,得到碳酸氢钠产品,洗涤后得到的洗液返回复分解反应;

(7)将步骤(6)中固液分离得到的碳酸氢钠母液进行精馏处理,精馏中产生的碳酸氢铵溶液返回步骤(6)所述复分解反应,并得到精馏母液;

(8)将步骤(7)中得到的精馏母液于80℃下进行蒸发浓缩,得到初级硫酸铵晶体、冷凝水和蒸发浓缩母液,冷凝水用于清洗晶体,多余冷凝水用于冷却结晶,对硫酸铵晶体进行循环清洗后,得到硫酸铵产品,洗液返回步骤(7)所述精馏母液;

(9)将步骤(8)中得到的蒸发浓缩母液冷却得到冷却结晶和冷却母液,冷却结晶经循环清洗后返回步骤(6)所述复分解反应,冷却母液返回步骤(7)所述精馏母液。

本发明提供的方法以含重金属的硫酸钠废水为原料制备碳酸氢钠和硫酸铵,该废水先经过高磷生物制剂反应后去除大部分的重金属杂质,经过滤后蒸发浓缩至要求浓度,向清液中投加碳酸氢铵进行复分解反应,高磷生物制剂中的磷酸根释放至体系中,可以与复分解反应后多余的钠盐相结合,在蒸发浓缩得到硫酸铵的过程中,钠盐不会以硫酸钠的形式夹杂在硫酸铵中析出,而是以磷酸氢二钠的形式保留在溶液中并进入离子循环。

优选的,步骤(2)中所述废水为冶炼金属特定工艺产生的高浓度硫酸钠废水,其中钠离子浓度为17~32g/L,硫酸根离子浓度为180~250g/L。

优选的,步骤(2)中高磷生物制剂的加入体积与废水中重金属的质量比为3~15ml:1g。

优选的,步骤(2)中协同氧化剂为高铁酸钾、双氧水、次氯酸钠中的一种或多种,氧化剂的加入量与高磷生物制剂加入量体积比为0.1~1.0:1。

优选的,步骤(5)中蒸发浓缩后得到的硫酸钠质量浓度为445~455g/L。

优选的,步骤(6)中复分解反应的温度为32~35℃,碳酸氢氨的投加量为体系中硫酸钠摩尔量的2.0~2.2倍,反应时间为1.5~5h。

优选的,步骤(7)中精馏塔釜温度为100~105℃,塔顶温度为40~50℃。

优选的,步骤(7)中精馏回收得到的物质为饱和的碳酸氢铵溶液。

优选的,步骤(8)中蒸发浓缩温度为80~90℃,蒸发冷凝水量为体系总体积的60%~70%,该蒸发量为保证硫酸铵纯度前提下产出尽可能多的硫酸铵的最佳值,冷凝水用于清洗晶体,晶体洗液循环使用,累积至一定浓度后返回蒸发浓缩。

优选的,步骤(9)中冷却结晶的温度为30~40℃。

与现有技术相比,本发明的有益效果为:

(1)本发明的技术以有色冶炼行业产生的高浓度硫酸钠废水为原料,回收利用了硫酸钠资源,并产出相对高价值宽应用领域的碳酸氢钠,一方面解决了企业硫酸钠废水的排放问题,一方面为企业带来了经济收益。

(2)本发明采用特制的高磷生物制剂降低了废水中的重金属含量,体系中的植酸对原有的生物制剂去除重金属起到了辅助作用,有效减少了产品中的各种杂质占比,提高了碳酸氢钠的产品品质,同时向体系中引入了植酸代谢产物,有利于后续的蒸发浓缩工艺。

(3)本发明使用的高磷生物制剂在蒸发浓缩时为体系中多余钠离子提供磷酸根离子配对,形成高溶解度的磷酸氢二钠,不会以硫酸钠的形式在硫酸铵中析出,在保证硫酸铵纯度的前提下,尽可能增大了系统蒸发量,提高了硫酸铵产率,减少了系统循环量,大大节省了运行成本。

(4)本发明充分考虑到了各个步骤的离子回用,极大提高了离子利用率,钠离子利用率在97%以上,硫酸根离子利用率在95%以上。

(发明人:刘永丰;戴镇璇;蒋国民;雷吟春;孟云;闫虎祥;廖圆;赵次娴;朱赞强;程威;刘锐利)