公布日:2024.03.22

申请日:2023.12.25

分类号:C01B25/027(2006.01)I

摘要

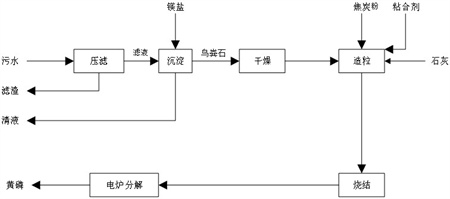

一种从含磷污水中获取低砷黄磷的工艺,涉及水污染控制与资源再生技术领域领域。其包括有以下步骤:步骤S1压滤:压滤含磷污水,制得压干的滤渣和滤液;步骤S2检测:检测滤液中P元素的含量;步骤S3沉淀:向滤液中加入镁盐,混合均匀后,静置,过滤得渣体和清液;步骤S4干燥;步骤S5造粒:向干燥后的渣体中加入石灰、焦炭粉和粘合剂混合后造粒制得混合球;步骤S6烧结:将混合球在200‑300℃下,烧结制得团球;步骤S7分解:将团球在1200‑1350℃下,分解制得低砷黄磷。此从含磷污水中获取低砷黄磷的工艺节能、环保、黄磷品质和转化率高。

权利要求书

1.一种从含磷污水中获取低砷黄磷的工艺,其特征在于,其包括以下步骤:步骤S1压滤:压滤含磷污水,制得压干的滤渣和滤液;步骤S2检测:检测所述滤液中P元素的含量;步骤S3沉淀:向所述滤液中加入镁盐,其中,所述滤液中P元素和所述镁盐中镁元素的物质的量之比为1:(0.9-1.1),混合均匀后,静置,过滤得渣体和清液;步骤S4干燥:将所述渣体干燥;步骤S5造粒:向干燥后的所述渣体中加入石灰、焦炭粉和粘合剂混合后造粒制得混合球;步骤S6烧结:将所述混合球在200-300℃下,烧结制得团球;步骤S7分解:将所述团球在1200-1350℃下,分解制得低砷黄磷;所述步骤S3中,混合均匀后,添加三氧化二铁并搅拌;所述步骤S3中,所述三氧化二铁的用量为污水总质量的0.5‰~2‰;所述步骤S5中,以重量份数计,干燥后的所述渣体为1份、石灰为0.04-0.15份、焦炭粉为0.1-0.3份、粘合剂为0.015-0.040份。

2.根据权利要求1所述的从含磷污水中获取低砷黄磷的工艺,其特征在于,所述步骤S3中,所述搅拌为20-40min,所述静置为30-60min。

3.根据权利要求1所述的从含磷污水中获取低砷黄磷的工艺,其特征在于,所述步骤S5中,所述粘合剂为腐殖酸、淀粉或木质素的一种或多种。

4.根据权利要求1所述的从含磷污水中获取低砷黄磷的工艺,其特征在于,所述步骤S1中,所述压滤在0.6-1.0MPa的压差下进行。

5.根据权利要求1所述的从含磷污水中获取低砷黄磷的工艺,其特征在于,所述步骤S4中,所述渣体干燥至水分小于5%。

6.根据权利要求1所述的从含磷污水中获取低砷黄磷的工艺,其特征在于,所述步骤S6烧结和步骤S7分解均为1-2h。

发明内容

本发明旨在提供从含磷污水中回收低砷黄磷的方法,上述方法节能、环保、黄磷品质和转化率高。

本发明解决其技术问题是采用以下技术方案来实现的。

本发明提出一种从含磷污水中获取低砷黄磷的工艺,其特征在于,其包括以下步骤:

步骤S1压滤:压滤含磷污水,制得压干的滤渣和滤液;

优选的,压滤在0.6-1.0MPa的压差下进行。

步骤S2检测:检测所述滤液中P元素的含量;采用传统或者自主开发的方法检测P元素的含量,计算出P元素在滤液中的含量,以mol/L计。

步骤S3沉淀:向所述滤液中加入镁盐,其中,所述滤液中P元素和所述镁盐中镁元素的物质的量之比为1:(0.9-1.1),混合均匀后,静置,过滤得渣体和清液;向滤液中加入镁盐能够发生沉淀反应生成渣体和清液,进而将P元素沉淀下来。

优选的,混合均匀后,添加三氧化二铁并搅拌。在反应后添加三氧化二铁不仅能够降低酸性污水的酸性,影响反应的平衡,增大P元素的沉淀量,加快鸟粪石晶体的形成。并且,调整pH后,还能够使得溶液体系缓慢生成磷酸铁,磷酸铁进一步诱导鸟粪石晶体变大。最终,使得溶液重的鸟粪石晶体生长的足够大,方便后续过滤。如果不添加三氧化二铁,鸟粪石晶体较小,呈絮状,过滤困难,耗时,耗能源。

优选的,所述三氧化二铁的用量为污水总质量的0.5‰~2‰。添加量在此范围内时,鸟粪石晶体的大小和生成量较好,且三氧化二铁的用量较少。

优选的,所述搅拌为20-40min,所述静置为30-60min。在搅拌和静置的过程中,鸟粪石晶体进一步完成生长。

步骤S4干燥:将所述鸟粪石干燥;

优选的,所述鸟粪石干燥至水分小于5%。鸟粪石干燥至水分小于5%便于后续的造粒步骤,水分太多,不方便形成球体。

步骤S5造粒:向干燥后的所述鸟粪石中加入石灰、焦炭粉和粘合剂混合后造粒制得混合球;将以上原料混合制成混合球,上述混合球在后续的分解反应中发生化学变化。球形的设计能够更好的方便分解过程中磷蒸汽的移出,能够加快反应的速率和反应的转化率。

优选的,以重量份数计,干燥后的所述鸟粪石为1份、石灰为0.04-0.15份、焦炭粉为0.1-0.3份、粘合剂为0.015-0.040份。按照上述原料比例造粒,能够保证在不浪费原料的情况下,充分反应。

优选的,所述粘合剂为腐殖酸、淀粉或木质素的一种或多种。上述粘合剂易分解,对鸟粪石、石灰和焦炭粉的粘合性较好。

步骤S6烧结:将所述混合球在200-300℃下,烧结制得团球;

步骤S7分解:将所述团球在1200-1350℃下,分解制得低砷黄磷。在此温度下,磷蒸汽充分溢出。

优选的,所述步骤S6烧结和步骤S7分解均为1-2h。上述时间内磷蒸汽充分溢出。

与现有技术相比,本发明具有以下有益效果:

(1)保护环境。将污水资源化利用,减少环境污染,有助于绿色循环式的可持续发展。

(2)保护资源。回收利用废水中的磷,减少对不可再生的磷矿资源的开采,保护磷矿资源。

(3)磷一次回收率高、转化率高。本发明的技术方案生产低砷黄磷时,泥磷少,黄磷一次回收率(即不含从泥磷二次回收的磷)高达90%以上,高于传统电炉磷80%以上的回收率。

(4)电耗低,降低了黄磷生产成本。本发明的技术方案获得的焚烧灰的熔点较低——约1200~1350℃,而传统电炉法生产黄磷还原温度在1350℃~1450℃,可降低黄磷电炉的反应温度,进而减少电耗。另外,由于焦炭粉一起造粒,其分散均匀,还原速度加快,反应转率高,单吨黄磷电耗低。

(5)黄磷产品质量高。可直接获得高附加值的低砷黄磷,其As含量低于10ppm。

(发明人:王邵东;权晓威;艾小平)