公布日:2024.03.22

申请日:2023.12.21

分类号:B01J27/24(2006.01)I;C02F1/30(2023.01)I;B01J23/02(2006.01)I;B01J35/39(2024.01)I;B01J37/08(2006.01)I

摘要

本发明提供了一种Ca元素掺杂的g‑C3N4光催化剂在降解含油污水中的应用,Ca元素掺杂的g‑C3N4光催化剂制备方法包括以下步骤:将石墨相氮化碳前驱体和硝酸钙溶解在去离子水中,充分搅拌均匀后,得到混合溶液A,将溶液A于80~100℃加热4~10h,随后将得到的干燥混合盐置于真空干燥箱中60~80℃下干燥3~9h,得到干燥产物;将产物于450~650℃煅烧2~6h,得到煅烧产物;将产物研磨充分后于250~450℃煅烧保温5~7h。与纯石墨相氮化碳相比,本发明的Ca元素掺杂的g‑C3N4光催化剂是一种高效的非均相催化剂,更有利于含油污水实现高效快速的降解。在以Ca元素掺杂的g‑C3N4光催化剂的非均相光催化过程进行180min后,COD含量达到了我国石油化工污水排放标准GB8978‑1996《污水综合排放标准》中规定的二级标准。

权利要求书

1.一种Ca元素掺杂的g-C3N4光催化剂在降解含油污水中的应用,其特征在于,所述Ca元素掺杂的g-C3N4光催化剂的制备方法,包括以下步骤:1)将钙盐和g-C3N4前驱体溶解在去离子水中,搅拌均匀后得到溶液A,其中,所述钙盐和g-C3N4前驱体的质量比为0.025~0.20:1;2)将溶液A于60~90℃搅拌、加热浓缩,再干燥得到混合盐产物;3)将所述混合盐产物于450~650℃煅烧2~6h,自然冷却至室温后得到煅烧产物;4)将煅烧产物继续于250~450℃煅烧1~7h,升温速率为5~15℃/min,自然冷却至室温,得到Ca元素掺杂的g-C3N4光催化剂;所述Ca元素掺杂的g-C3N4光催化剂的应用,具体为:在光催化反应器加入含油污水和Ca元素掺杂的g-C3N4光催化剂,搅拌至均匀分散,在25~35℃下对含油污水进行光催化降解;所述光催化反应器光源为氙灯、光源波长为>420nm、电压为200~240V、功率为1000W;每1L含油污水中加入Ca元素掺杂的g-C3N4光催化剂的质量为0.7~2.1g;所述含油污水的pH为5~9。

2.根据权利要求1所述一种Ca元素掺杂的g-C3N4光催化剂在降解含油污水中的应用,其特征在于,在步骤1)中,所述钙盐为Ca(NO3)2·4H2O,g-C3N4前驱体为三聚氰胺和1,3,5-三嗪,三聚氰胺和1,3,5-三嗪的质量比为1~4:1,加热温度和搅拌速率分别为20~60℃和150~350r/min。

3.根据权利要求1所述一种Ca元素掺杂的g-C3N4光催化剂在降解含油污水中的应用,其特征在于,在步骤1)中,所述钙盐和g-C3N4前驱体的质量比为0.025~0.20:1;所述钙盐和g-C3N4前驱体总质量与去离子水质量的比为0.1~0.5:1。

4.根据权利要求1所述一种Ca元素掺杂的g-C3N4光催化剂在降解含油污水中的应用,其特征在于,在所述步骤2)中,搅拌速率200r/min,干燥的温度为80~100℃,干燥的时间为9~18h;在所述步骤3)中,将所述混合盐产物以1~4℃/min的升温速率加热到450~650℃;在所述步骤4)中,将所述煅烧产物充分研磨后,以5~15℃/min的升温速率加热到250~450℃。

5.根据权利要求1所述的一种Ca元素掺杂的g-C3N4光催化剂在降解含油污水中的应用,其特征在于含油污水的COD值为1000~36000mg/L。

发明内容

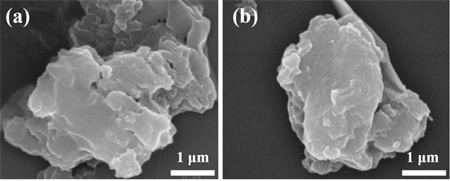

针对现有技术的不足,本发明的目的在于提供一种Ca元素掺杂的g-C3N4光催化剂(Ca/CN)在降解含油污水中的应用。本发明的Ca元素掺杂的g-C3N4光催化剂(Ca/CN)通过两步空气刻蚀法合成,该方法克服了传统石墨相氮化碳光催化技术中存在的比表面积小等问题;在一定温度下,Ca元素掺杂的g-C3N4光催化剂以氙灯为光源可有效促进含油污水的有机物降解,简洁高效降低污水的浊度、TOC、COD、粘度。

Ca元素掺杂的g-C3N4光催化剂(Ca/CN)制备方法为两步空气刻蚀法,其原理为:在高温条件下,采用空气改变g-C3N4表面的微观形貌,增加g-C3N4表面氧空位,提高g-C3N4的比表面积和理化性质,进而增强g-C3N4的催化活性。

本发明的目的是通过下述技术方案予以实现的。

一种Ca元素掺杂的g-C3N4光催化剂(Ca/CN)的制备方法,包括以下步骤:1)将钙盐和石墨相氮化碳(g-C3N4)前驱体溶解在去离子水中,搅拌均匀后得到溶液A,其中,所述钙盐和g-C3N4前驱体的质量比为0.025~0.20:1。

所述钙盐为Ca(NO3)2·4H2O,g-C3N4前驱体为三聚氰胺和1,3,5-三嗪,三聚氰胺和1,3,5-三嗪的质量比为1~4:1,加热温度和搅拌速率分别为20~60℃和150~350r/min;所述钙盐和g-C3N4前驱体的质量比为0.025~0.20:1;所述钙盐和g-C3N4前驱体总质量与去离子水质量的比为0.1~0.5:1。

2)将溶液A于60~90℃水浴锅中水浴加热5~15h,浓缩后于干燥箱中干燥,得到混合盐产物;在所述步骤2)中,干燥温度为80~100℃,干燥时间为9~18h。

将所述混合盐产物于450~650℃煅烧2~6h,自然冷却至室温后得到煅烧产物;在所述步骤3)中,将所述产物置于马弗炉中,在常压下,以1~4℃/min的升温速率升温至450~650℃。

在步骤3)中,所述煅烧产物的处理方法为:煅烧产物自然冷却至室温后,充分研磨后得到煅烧产物。

4)将煅烧产物继续于250~450℃煅烧1~7h,升温速率为5~15℃/min,自然冷却至室温,得到Ca元素掺杂的g-C3N4光催化剂;在所述步骤4)中,将所述煅烧产物充分研磨后,以5~15℃/min的升温速率加热到250~450℃。

上述制备方法获得的Ca元素掺杂的g-C3N4光催化剂。

上述Ca元素掺杂的g-C3N4光催化剂在光催化降解含油污水中的应用,将Ca元素掺杂的g-C3N4光催化剂均匀分散在含油污水中,以外加氙灯为光催化反应的光源,以恒温水浴循环系统为温度控制,在设定温度25~35℃下通过外加光源对含油污水进行光催化降解。

在上述技术方案中,光催化降解时的光源为氙灯;所述氙灯光源的功率为1000W;所述氙灯光源的电压为200~240V。

在上述技术方案中,含油污水的COD值为300~36000mg/L;含油污水的pH为5~9。

本发明相对于现有技术具有如下的优点及效果:1、在不改变纯相g-C3N4层状结构的条件下成功合成了Ca元素掺杂的g-C3N4,即形成本发明的Ca元素掺杂的g-C3N4光催化剂,提高了g-C3N4的催化性能。石墨相氮化碳作为一种非金属型半导体材料,具有典型的平面网状结构和二维层间结构,在制备过程中引入Ca元素,一方面,掺杂的钙元素自身的原子轨道会与g-C3N4的分子发生相对应的轨道杂化,从而产生新的能级,进而有效调控禁带宽度,在可见光范围内对光的吸收和有效利用,另一方面,Ca元素的掺杂还可以引入g-C3N4电子结构中的额外缺陷态,从而形成更多的反应活性位点,阻止光生电子和空穴的复合,进而增强光催化活性。此外,以水作为溶剂有利于硝酸钙的充分溶解,进而得到均质的硝酸钙溶液,同时有利于硝酸钙与三聚氰胺的接触更加充分和钙离子在三聚氰胺表面的均匀分布,从而在焙烧过程中防止钙原子在g-C3N4结构中的聚集,从而得到钙原子均匀分布的Ca掺杂g-C3N4。

2、与纯g-C3N4相比,本发明的Ca元素掺杂的g-C3N4光催化剂是一种高效的非均相光催化剂,更有利于对含油污水实现高效快速的降解。钙元素作为一种碱土金属元素,通过热聚合法引入到g-C3N4骨架中,一方面由于钙原子半径大于氮原子和碳原子,引入的钙原子主要位于氮化碳纳米层之间,破坏了氮原子与碳原子之间的连接关系,在氮化碳平面间和层间形成缺陷,有利于光生电子与空穴的分离,同时钙作为金属元素,还有利于光生载流子的转移和传输;另一方面,碱土金属钙有很强的亲水性,引入氮化碳骨架中后有利于钙掺杂g-C3N4在含油污水的中分散性和对有机污染物的吸附。

3、两步空气刻蚀法合成不仅操作简单,而且能够大幅提升材料的比表面积,同时留在材料表面的大量氧空位可作为光生电子捕获中心,进而顺利捕获因改性石墨相氮化碳能带结构改变而提高传输效率的光生电子,一系列的氧化还原反应后,最终对材料的光催化活性起到显著提高作用。第一次焙烧的目的在于:高温下,以三聚氰胺为前驱体,硝酸钙为元素掺杂添加剂,通过热聚合反应制备得到具有石墨相特征结构的氮化碳,同时将钙元素引入氮化碳的石墨相结构中,取代部分氮原子或碳原子,得到Ca元素掺杂g-C3N4,此制备过程碱土金属钙以填充半导体间隙的方式引入氮化碳半导体的晶格之中,随后形成杂能级,进而不仅能够拓宽和调控氮化碳半导体在可见光范围内对可见光的吸收和有效利用,同时还可以促进光生载流子在所制备半导体材料光生载流子的分离与传输。将首次焙烧得到的Ca元素掺杂充分研磨,其目的在于可以降低样品粒度,改变粒度分布,增加样品的比表面积,打破样品颗粒的团聚,进而减少完成光催化反应的时间;第二次的低温焙烧的目的在于:在低温焙烧条件下,有利于空气中的氧气完成对样品表面微观形貌的刻蚀,调控样品表面活性位点的分布,进而获得表面富含活性位点的催化剂样品。

4、在以Ca元素掺杂的g-C3N4光催化剂的非均相光催化过程中进行180min降解后,COD含量达到了我国石油化工污水排放标准GB8978-1996《污水综合排放标准》中规定的二级标准。

(发明人:王瑜;黄刚;郑峰伟;陈凯;沈康文;王海洋;张先茂;李林航;周雄;阙小涛;张先胜;张垚)