公布日:2023.09.22

申请日:2023.05.30

分类号:C23G1/08(2006.01)I

摘要

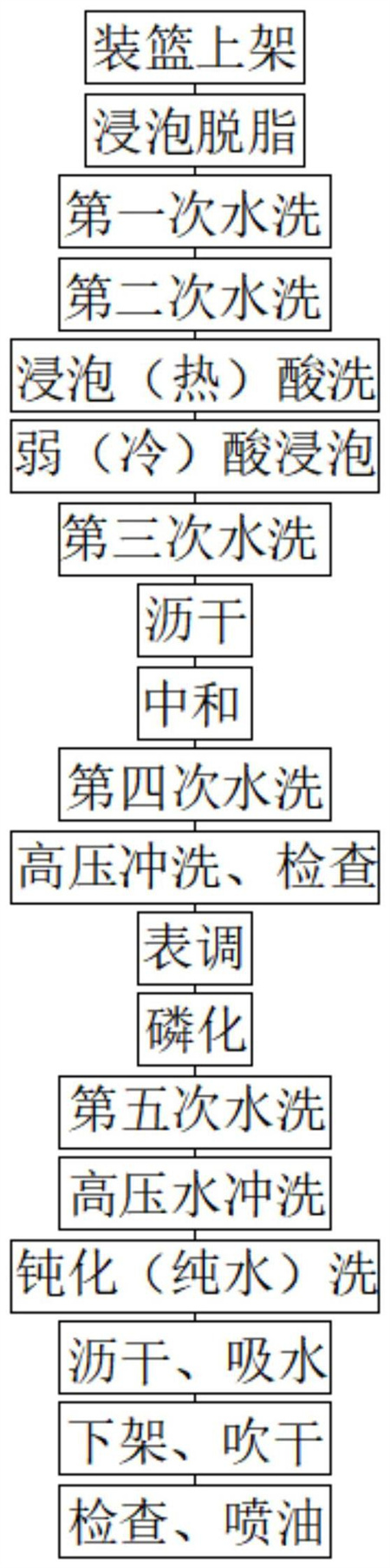

本发明提供一种油箱油管磷酸酸洗工艺。S1:装篮上架,S2:浸泡脱脂,S3:第一次水洗,S4:第二次水洗,S5:浸泡(热)酸洗,S6:弱(冷)酸浸泡,S7:第三次水洗,S8:沥干,S9:中和,S10:第四次水洗,S11:高压冲洗、检查,S12:表调,S13:磷化,S14:第五次水洗,S15:高压水冲洗,S16:钝化(纯水)洗,S17:沥干、吸水,S18:下架、吹干,S19:检查、喷油。本发明提供的油箱油管磷酸酸洗工艺,无废气污染,其次对环境和人体无明显腐蚀性,对钢结构厂房长期使用无腐蚀,接触药液无明显刺激感,并且净化水污泥可做肥料或作为一般废弃物,长时间酸洗氢脆还是比较明显,酸洗效率略低于强酸酸洗,酸洗后不易返锈,对后续磷化、钝化、防锈无杂质危害。

权利要求书

1.一种油箱油管磷酸酸洗工艺,其特征在于,包括以下步骤:S1:装篮上架,S11:检查油箱及油管表面是否有磕碰变形,螺纹及法兰加工面是否有损伤,发现不良及时汇报班长或检验员;S12:将自检合格的油箱用行车吊入酸洗篮,吊装过程中注意起吊角度,避免倾斜、拖拉、防止磕碰,禁止直接将吊钩挂在法兰及螺纹孔上、注意酸洗篮需定位摆放,避免方向错误导致酸洗篮与加热管剐蹭;便于冲洗;S13:装篮前除掉油箱表面的标签及胶带残留;S14:钢管装篮时要注意摆放方向,防止兜液及憋空气、油箱装篮后用不锈钢链条固定;S15:工件装篮起吊后酸洗篮不允许向一边倾斜;S2:浸泡脱脂,S21:将酸洗篮提升到超过槽体20厘米以上高度后,操作控制手柄将篮移动到槽体中间,至定位装置报警时观察篮的位置,进行微调;S22:前后方向一边倾斜缓慢入脱脂槽,另一边保持一定角度跟随入槽,操作过程中篮与加热管保持15厘米以上距离、防止碰伤加热管,入槽动作不宜过大、防止油箱排气不畅导致倾斜;S23:油箱整体浸泡入脱脂槽液中、开循环泵;S24:浸泡时间20分钟、温度20~40度;S25:法兰圈顽固污渍用尼龙布沾脱脂液擦拭;S26:脱脂后提升篮沥干至无线状水流;S3:第一次水洗,S31:酸洗篮前后保持15度角缓慢入水洗槽,防止油箱倾倒;S32:油箱油管整体浸泡入水洗槽中;S33:浸泡时间0.5~1分钟,温度常温、溢流;S34:水洗后提升篮沥干至无线状水流;S4:第二次水洗,S41:酸洗篮前后保持15度角缓慢入水洗槽,防止油箱倾倒;S42:保持水洗槽鼓气状;S43:油箱油管整体浸泡入水洗槽中;S44:浸泡时间1分钟,温度常温、溢流;S45:水洗后提升篮沥干至无线状水流;S5:浸泡(热)酸洗,S51:酸洗篮缓前后倾斜15度角缓慢入酸洗槽,防止油箱倾倒;S52:油箱整体浸泡入酸洗槽液中浸泡过程中手动左右摇摆酸洗篮,防止憋空气;S53:酸洗时间30~60分钟、根据氧化皮去除程度适当延长酸洗时间,最长不超过60分钟;S54:酸洗温度30~55度,环境温度高及槽液表干快时,酸洗温度调低5度、酸洗时间适当延长5~10分钟;S55:酸洗过程中全程开启循环泵、开启定时报警器;S56:酸洗后沥干至点状水流状态,快速浸泡入弱酸槽;S6:弱(冷)酸浸泡,S61:将热酸槽提出的酸洗篮快速浸泡入冷酸槽;S62:浸泡过程中保持在槽体中间位置,防止刮伤管路及槽体;S63:浸泡时间30S-60S,前后提升、沥干至无线状水流;S7:第三次水洗,S71:将弱酸槽提出的酸洗篮缓慢浸泡入水洗槽,防止油箱倾倒、上下提升一次;S72:浸泡过程中酸洗篮保持在槽体中间位置,工件整体没入水中;S73:浸泡时间60S,前后提升、沥干至无线状水流;S8:沥干,S81:将酸洗篮移至沥干工位、篮一边朝上、一边朝下、形成30度左右角度,沥干油管管壁内残液;S82:换一个方位,篮一边朝上、一边朝下、形成30度左右角度、沥干;S83:将酸洗篮提升至平衡,升高位置超过槽体高度20厘米以上;S9:中和,S91:酸洗篮移至中和槽中间,定位灯闪烁报警后缓慢倾斜进入槽体、防止油箱倾倒;S92:上下提升酸洗篮一次、然后手动左右摇摆酸洗篮,防止内腔憋空气;S93:工件整体浸泡入中和槽液中、开循环泵;S94:常温浸泡,时间浸泡2~3分钟;S95:提升篮沥干1分钟、沥干至无线状水流;S10:第四次水洗,S101:将中和槽提出的酸洗篮缓慢浸泡入水洗槽,防止油箱倾倒、上下提升一次;S102:浸泡过程中酸洗篮保持在槽体中间位置,工件整体没入水中;S103:浸泡时间60S,前后提升、沥干至无线状水流;S11:高压冲洗、检查,S111:用高压枪重点冲洗油箱油管内表面焊接氧化皮及钢管接头部位;S112:检查油箱法兰面,有残留油污需手工擦拭清除;S113:油箱单蓝冲洗时间2~3分钟;S114:加油口内部及油箱内表焊接部位顽固氧化皮及发黄,需用尼龙布擦拭去除;S115:钢管内腔顽固氧化皮需用尼龙布擦拭;S116:冲洗后上下提升沥干、移至表调槽;S12:表调,S121:酸洗篮前后倾斜缓慢入表调槽,防止油箱倾倒;S122:油箱整体浸泡入表调槽液中;S123:浸泡时间2分钟、温度常温;S124:表调槽液沥干至无线状水流;S125:表调后油箱表面呈均匀灰色,目视无明显发黄;S126:表调PH值维持在8~10;S13:磷化,S131:沥干后前后倾斜缓慢入磷化槽,防止碰伤加热管及槽体;S132:手动左右摇摆酸洗篮,排出油箱内腔残留空气;S133:工件整体浸泡入磷化槽液中,开启循环泵、间隔5分钟前后提升篮1次后左右摇摆、提高磷化效果;S134:浸泡时间20分钟、温度30~35度;S135:磷化槽槽液需清澈见底、无浑浊;S136:补加促进剂、中和剂时用2倍以上的水稀释后在循环位置逐步抛洒加入;S14:第五次水洗,S141:将磷化槽提出的酸洗篮缓慢浸泡入水洗槽,防止油箱倾倒、上下提升一次;S142:浸泡过程中酸洗篮保持在槽体中间位置,工件整体没入水中;S143:浸泡时间60S,前后提升、沥干至无线状水流;S15:高压水冲洗,S151:重点冲洗油箱及钢管内表面,冲洗掉内部磷化残渣;S152:下方位需将篮吊起,从底部冲洗;S153:单篮油箱冲洗时间2~3分钟;S154:冲洗后将酸洗篮调整至水平位置、升高至超过槽体高度20厘米以上;S16:钝化(纯水)洗,S161:酸洗篮缓慢入钝化水洗槽,防止油箱倾倒磕碰;S162:工件整体浸泡入水洗槽液中;S163:浸泡时间2分钟、温度40~60度;S164:浸泡过程中防止碰伤加热管;S165:水洗槽PH值范围10~111;S17:沥干、吸水,S171:将酸洗篮移至下架沥干工位、篮一边朝上、一边朝下、形成30度左右角度,沥干油管管壁内残液;S172:换一个方位,篮一边朝上、一边朝下、形成30度左右角度、沥干;S173:将酸洗篮提升至平衡,缓慢放置于沥干槽,用吸水装置吸干净油箱内腔残留的水S174:初步检查内部磷化成膜状态,如成膜斑块、不均匀、憋空气等缺陷停止下架;S18:下架、吹干,S181:将初步检查合格的油箱、油管移至下架吹水工位,放入定位线中;S182:油箱用高压气吹干净表面及内腔水汽,重点吹螺孔、内外焊缝、安装脚位置,防止返锈;S183:长钢管用高压气逐根吹气,吹完一边后再吹另一边,吹干螺孔及内腔水份;S184:短钢管需逐根吹干;S185:吹水摆放过程中钢管轻拿轻放,防止磕碰;S19:检查、喷油,S191:磷化膜外观为均匀灰色,膜层结晶致密、均匀、经验检查为指甲划表面可见划痕;S192:检查油箱内外表面应无氧化皮、磷化残渣、焊缝溢酸、憋气及兜液造成的发黄;S193:硫酸铜滴定>30S;S194:所有油箱内腔均匀喷一层防锈油、燃油箱目视可见均匀油膜、液压油箱须有油润湿感;S195:重点控制燃油箱顶部及油嘴内部喷油质量。

2.根据权利要求1所述的油箱油管磷酸酸洗工艺,其特征在于,所述S1中装篮时要保证油箱之间有大于10CM以上的间距、侧面观察孔朝外。

3.根据权利要求2所述的油箱油管磷酸酸洗工艺,其特征在于,所述S2中入槽后手动左右摇摆酸洗篮,使内腔空气逸出,防止油箱顶部憋空气导致生锈。

4.根据权利要求1所述的油箱油管磷酸酸洗工艺,其特征在于,所述S3中水洗过程中上下提升1次。

5.根据权利要求1所述的油箱油管磷酸酸洗工艺,其特征在于,所述S4中水洗过程中上下提升1次。

6.根据权利要求1所述的油箱油管磷酸酸洗工艺,其特征在于,所述S5中酸洗过程中上下提升酸洗篮3次、每次提升都需手动左右摇摆排气。

7.根据权利要求1所述的油箱油管磷酸酸洗工艺,其特征在于,所述S7中泡入冷酸槽时防止油箱倾倒、上下提升一次。

8.根据权利要求1所述的油箱油管磷酸酸洗工艺,其特征在于,所述S9中和槽PH值维持在9~11。

9.根据权利要求1所述的油箱油管磷酸酸洗工艺,其特征在于,所述S13中过滤膜更换频率为1次/2日。

10.根据权利要求1所述的油箱油管磷酸酸洗工艺,其特征在于,所述S19中喷油时要防止表面污染,表面点状油污用干净抹布沾除油剂清除。

发明内容

本发明提供一种油箱油管磷酸酸洗工艺,解决了现有技术中采用盐酸酸洗,主要存在以下问题:工业盐酸属于管制类产品,盐酸易挥发,酸雾影响环境及现场人员健康,夹缝中酸残留腐蚀产品的问题。

为解决上述技术问题,本发明提供的一种油箱油管磷酸酸洗工艺,包括:

S1:装篮上架,S11:检查油箱及油管表面是否有磕碰变形,螺纹及法兰加工面是否有损伤,发现不良及时汇报班长或检验员;S12:将自检合格的油箱用行车吊入酸洗篮,吊装过程中注意起吊角度,避免倾斜、拖拉、防止磕碰,禁止直接将吊钩挂在法兰及螺纹孔上、注意酸洗篮需定位摆放,避免方向错误导致酸洗篮与加热管剐蹭;便于冲洗;S13:装篮前除掉油箱表面的标签及胶带残留;S14:钢管装篮时要注意摆放方向,防止兜液及憋空气、油箱装篮后用不锈钢链条固定;S15:工件装篮起吊后酸洗篮不允许向一边倾斜;

S2:浸泡脱脂,S21:将酸洗篮提升到超过槽体20厘米以上高度后,操作控制手柄将篮移动到槽体中间,至定位装置报警时观察篮的位置,进行微调;S22:前后方向一边倾斜缓慢入脱脂槽,另一边保持一定角度跟随入槽,操作过程中篮与加热管保持15厘米以上距离、防止碰伤加热管,入槽动作不宜过大、防止油箱排气不畅导致倾斜;S23:油箱整体浸泡入脱脂槽液中、开循环泵;S24:浸泡时间20分钟、温度20~40度;S25:法兰圈顽固污渍用尼龙布沾脱脂液擦拭;S26:脱脂后提升篮沥干至无线状水流;

S3:第一次水洗,S31:酸洗篮前后保持15度角缓慢入水洗槽,防止油箱倾倒;S32:油箱油管整体浸泡入水洗槽中;S33:浸泡时间0.5~1分钟,温度常温、溢流;S34:水洗后提升篮沥干至无线状水流;

S4:第二次水洗,S41:酸洗篮前后保持15度角缓慢入水洗槽,防止油箱倾倒;S42:保持水洗槽鼓气状;S43:油箱油管整体浸泡入水洗槽中;S44:浸泡时间1分钟,温度常温、溢流;S45:水洗后提升篮沥干至无线状水流;

S5:浸泡(热)酸洗,S51:酸洗篮缓前后倾斜15度角缓慢入酸洗槽,防止油箱倾倒;S52:油箱整体浸泡入酸洗槽液中浸泡过程中手动左右摇摆酸洗篮,防止憋空气;S53:酸洗时间30~60分钟、根据氧化皮去除程度适当延长酸洗时间,最长不超过60分钟;S54:酸洗温度30~55度,环境温度高及槽液表干快时,酸洗温度调低5度、酸洗时间适当延长5~10分钟;S55:酸洗过程中全程开启循环泵、开启定时报警器;S56:酸洗后沥干至点状水流状态,快速浸泡入弱酸槽;

S6:弱(冷)酸浸泡,S61:将热酸槽提出的酸洗篮快速浸泡入冷酸槽;S62:浸泡过程中保持在槽体中间位置,防止刮伤管路及槽体;S63:浸泡时间30S-60S,前后提升、沥干至无线状水流;

S7:第三次水洗,S71:将弱酸槽提出的酸洗篮缓慢浸泡入水洗槽,防止油箱倾倒、上下提升一次;S72:浸泡过程中酸洗篮保持在槽体中间位置,工件整体没入水中;S73:浸泡时间60S,前后提升、沥干至无线状水流;

S8:沥干,S81:将酸洗篮移至沥干工位、篮一边朝上、一边朝下、形成30度左右角度,沥干油管管壁内残液;S82:换一个方位,篮一边朝上、一边朝下、形成30度左右角度、沥干;S83:将酸洗篮提升至平衡,升高位置超过槽体高度20厘米以上;

S9:中和,S91:酸洗篮移至中和槽中间,定位灯闪烁报警后缓慢倾斜进入槽体、防止油箱倾倒;S92:上下提升酸洗篮一次、然后手动左右摇摆酸洗篮,防止内腔憋空气;S93:工件整体浸泡入中和槽液中、开循环泵;S94:常温浸泡,时间浸泡2~3分钟;S95:提升篮沥干1分钟、沥干至无线状水流;

S10:第四次水洗,S101:将中和槽提出的酸洗篮缓慢浸泡入水洗槽,防止油箱倾倒、上下提升一次;S102:浸泡过程中酸洗篮保持在槽体中间位置,工件整体没入水中;S103:浸泡时间60S,前后提升、沥干至无线状水流;

S11:高压冲洗、检查,S111:用高压枪重点冲洗油箱油管内表面焊接氧化皮及钢管接头部位;S112:检查油箱法兰面,有残留油污需手工擦拭清除;S113:油箱单蓝冲洗时间2~3分钟;S114:加油口内部及油箱内表焊接部位顽固氧化皮及发黄,需用尼龙布擦拭去除;S115:钢管内腔顽固氧化皮需用尼龙布擦拭;S116:冲洗后上下提升沥干、移至表调槽;

S12:表调,S121:酸洗篮前后倾斜缓慢入表调槽,防止油箱倾倒;S122:油箱整体浸泡入表调槽液中;S123:浸泡时间2分钟、温度常温;S124:表调槽液沥干至无线状水流;S125:表调后油箱表面呈均匀灰色,目视无明显发黄;S126:表调PH值维持在8~10;

S13:磷化,S131:沥干后前后倾斜缓慢入磷化槽,防止碰伤加热管及槽体;S132:手动左右摇摆酸洗篮,排出油箱内腔残留空气;S133:工件整体浸泡入磷化槽液中,开启循环泵、间隔5分钟前后提升篮1次后左右摇摆、提高磷化效果;S134:浸泡时间20分钟、温度30~35度;S135:磷化槽槽液需清澈见底、无浑浊;S136:补加促进剂、中和剂时用2倍以上的水稀释后在循环位置逐步抛洒加入;

S14:第五次水洗,S141:将磷化槽提出的酸洗篮缓慢浸泡入水洗槽,防止油箱倾倒、上下提升一次;S142:浸泡过程中酸洗篮保持在槽体中间位置,工件整体没入水中;S143:浸泡时间60S,前后提升、沥干至无线状水流;

S15:高压水冲洗,S151:重点冲洗油箱及钢管内表面,冲洗掉内部磷化残渣;S152:下方位需将篮吊起,从底部冲洗;S153:单篮油箱冲洗时间2~3分钟;S154:冲洗后将酸洗篮调整至水平位置、升高至超过槽体高度20厘米以上;

S16:钝化(纯水)洗,S161:酸洗篮缓慢入钝化水洗槽,防止油箱倾倒磕碰;S162:工件整体浸泡入水洗槽液中;S163:浸泡时间2分钟、温度40~60度;S164:浸泡过程中防止碰伤加热管;S165:水洗槽PH值范围10~111;

S17:沥干、吸水,S171:将酸洗篮移至下架沥干工位、篮一边朝上、一边朝下、形成30度左右角度,沥干油管管壁内残液;S172:换一个方位,篮一边朝上、一边朝下、形成30度左右角度、沥干;S173:将酸洗篮提升至平衡,缓慢放置于沥干槽,用吸水装置吸干净油箱内腔残留的水S174:初步检查内部磷化成膜状态,如成膜斑块、不均匀、憋空气等缺陷停止下架;

S18:下架、吹干,S181:将初步检查合格的油箱、油管移至下架吹水工位,放入定位线中;S182:油箱用高压气吹干净表面及内腔水汽,重点吹螺孔、内外焊缝、安装脚位置,防止返锈;S183:长钢管用高压气逐根吹气,吹完一边后再吹另一边,吹干螺孔及内腔水份;S184:短钢管需逐根吹干;S185:吹水摆放过程中钢管轻拿轻放,防止磕碰;

S19:检查、喷油,S191:磷化膜外观为均匀灰色,膜层结晶致密、均匀、经验检查为指甲划表面可见划痕;S192:检查油箱内外表面应无氧化皮、磷化残渣、焊缝溢酸、憋气及兜液造成的发黄;S193:硫酸铜滴定>30S;S194:所有油箱内腔均匀喷一层防锈油、燃油箱目视可见均匀油膜、液压油箱须有油润湿感;S195:重点控制燃油箱顶部及油嘴内部喷油质量。

优选的,所述S1中装篮时要保证油箱之间有大于10CM以上的间距、侧面观察孔朝外。

优选的,所述S2中入槽后手动左右摇摆酸洗篮,使内腔空气逸出,防止油箱顶部憋空气导致生锈。

优选的,所述S3中水洗过程中上下提升1次。

优选的,所述S4中水洗过程中上下提升1次。

优选的,所述S5中酸洗过程中上下提升酸洗篮3次、每次提升都需手动左右摇摆排气。

优选的,所述S7中泡入冷酸槽时防止油箱倾倒、上下提升一次。

优选的,所述S9中和槽PH值维持在9~11。

优选的,所述S13中过滤膜更换频率为1次/2日。

优选的,所述S19中喷油时要防止表面污染,表面点状油污用干净抹布沾除油剂清除。

与相关技术相比较,本发明提供的油箱油管磷酸酸洗工艺具有如下有益效果:

本发明提供一种油箱油管磷酸酸洗工艺,采用磷酸作为酸洗用酸,首先无废气污染,其次对环境和人体无明显腐蚀性,对钢结构厂房长期使用无腐蚀,接触药液无明显刺激感,并且净化水污泥可做肥料或作为一般废弃物,其次当酸洗温度低于30℃时,氢脆微弱,低于40℃,氢脆较小,但是,高于50℃,长时间酸洗氢脆还是比较明显,酸洗效率略低于强酸酸洗,酸洗后不易返锈,对后续磷化、钝化、防锈无杂质危害。

(发明人:李新德)