公布日:2023.10.27

申请日:2023.08.29

分类号:C02F9/00(2023.01)I;C02F103/18(2006.01)N;C02F7/00(2006.01)N;C02F1/66(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F101/20(2006.01)N;

C02F101/14(2006.01)N;C02F1/44(2023.01)N;C02F1/48(2023.01)N

摘要

本发明公开了一种基于重介质磁粉过滤技术的脱硫废水零排放方法及系统,包括以下步骤:对脱硫废水中的化学成分进行检测,随后向完成预沉淀处理的脱硫废水中加入化学药品并搅拌反应后采用重介质磁粉进行辅助沉淀,去除悬浮物、重金属离子、Ca2+、Mg2+、F-、CODCr;将完成化学加药软化的脱硫废水输入管式膜系统过滤后输入纳滤系统,进行初步分盐处理;将纳滤产水输入反渗透系统,得到反渗透浓水和产水;将反渗透浓水输入电解制氯系统,通过电解浓盐水制取次氯酸钠溶液。本发明实现了脱硫废水的无污染零排放处理,并将废水中的废物回收利用,避免污染环境的同时提高了资源利用率。

权利要求书

1.一种基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,包括以下步骤:S1:对脱硫废水中的化学成分进行检测,具体包括对脱硫废水的Ca2+、Mg2+、SO42-、F-和CODCr粒子的浓度进行检测;S2:在预沉池中对脱硫废水进行预沉淀处理并在废水缓冲池中进行曝气处理;S3:在一体化高效反应澄清池中向完成预沉淀处理的脱硫废水中加入氢氧化钠、无机高分子混凝剂、无机高分子絮凝剂、有机硫化学药品,将脱硫废水的pH调节至9并搅拌反应,采用重介质磁粉进行辅助沉淀,去除脱硫废水中的CODCr、悬浮物、大部分镁离子、重金属离子以及氟离子,实现化学加药软化;S4:将完成化学加药软化的脱硫废水输入管式膜系统的反应浓缩箱,在反应浓缩箱中加入氢氧化钠,将脱硫废水的pH进一步调节至10.5~11.5,去除残留的镁离子;随后继续添加碳酸钠,去除水中的钙离子,所述管式膜系统用于对脱硫废水中的悬浮颗粒进行拦截,使管式膜出水满足纳滤进水要求;S5:将管式膜出水输入纳滤系统,对管式膜出水进行初步分盐处理,即完成一价离子和二价离子的分离,分离得到含硫酸钠的纳滤浓水和含氯化钠的纳滤产水;所述纳滤产水输入反渗透系统进行浓缩,所述反渗透系统回收率为50%,得到反渗透产水和反渗透浓水;S6:将反渗透浓水输入电解制氯系统,通过电解浓盐水制取次氯酸钠溶液。

2.根据权利要求1所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,所述S3中,脱硫废水进行化学加药软化处理后的悬浮物浓度降低到预沉淀处理前的90%。

3.根据权利要求1所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,所述S3中,无机高分子混凝剂选择聚合氯化铝,无机高分子絮凝剂选择聚丙烯酰胺。

4.根据权利要求1所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,所述S3和S4中,向脱硫废水中加入氢氧化钠时,反应时间为0.5~2h;所述S4中,向脱硫废水中加入碳酸钠时,反应时间为0.5~2h。

5.根据权利要求1所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,所述S4中,将管式膜系统中循环浓缩的碳酸钙浆液回收到脱硫系统中,用作脱硫剂。

6.根据权利要求1所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,所述S4中,S3得到的脱硫废水中的悬浮颗粒逐渐在管式膜系统的槽内浓缩,且维持在3%~5%的含固量范围内,以在一定时间内排出管式膜。

7.根据权利要求1所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,所述S4中,管式膜系统在0.7~7bar的压力下运行膜过滤,用以分离脱硫废水中的高浓度悬浮颗粒;并采用错流过滤方式,固液混合物在膜表面错流流动,固体颗粒随着错流状态在固液混合物中不断浓缩,堆积在管式膜表面。

8.根据权利要求1所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,所述S5中,纳滤膜的运行压力为3.5~16bar。

9.根据权利要求1所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,所述S5中,纳滤膜分离得到的含硫酸钠的纳滤浓水回流至S1进行预沉淀处理的装置中,重复S1~S5,同时替代部分碳酸钠与钙离子反应,减少碳酸钠用量。

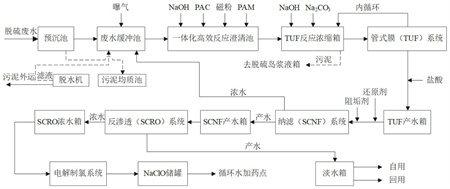

10.一种基于重介质磁粉过滤技术的脱硫废水零排放系统,用于实现权利要求1~9任意一项所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,其特征在于,包括:预沉淀加药系统、管式膜系统、纳滤系统、反渗透系统、电解制氯系统;所述预沉淀加药系统包括:预沉池、废水缓冲池、一体化高效反应澄清池;所述预沉池与脱硫废水输入口连通,所述预沉池的出水口与废水缓冲池的入水口连通,所述废水缓冲池的出水口与一体化高效反应澄清池的入水口连通,所述一体化高效反应澄清池用于加入化学药品并布置有重介质磁粉;所述一体化高效反应澄清池的出水口与所述管式膜系统的反应浓缩箱的入水口连通,所述管式膜系统的出水口与纳滤系统的入水口连通,所述纳滤系统的出水口与所述反渗透系统的入水口连通,所述反渗透系统的反渗透浓水出口与所述电解制氯系统的进水口连通;所述纳滤系统的浓水出口与所述废水缓冲池连通;所述预沉池的沉淀出口与污泥均质池连通,所述管式膜系统的反应浓缩箱的污泥出口与脱硫岛浆液箱相连;所述反渗透系统的产水出口与淡水箱连通,淡水箱用于盛装完成净化的净化水;淡水箱的水用于自用和回用。

发明内容

针对现有技术的不足,本发明提出一种基于重介质磁粉过滤技术的脱硫废水零排放方法及系统。

具体技术方案如下:

一种基于重介质磁粉过滤技术的脱硫废水零排放方法,包括以下步骤:

S1:对脱硫废水中的化学成分进行检测,具体包括对脱硫废水的Ca2+、Mg2+、SO42-、F-和CODCr粒子的浓度进行检测;

S2:在预沉池中对脱硫废水进行预沉淀处理并在废水缓冲池中进行曝气处理;

S3:在一体化高效反应澄清池中向完成预沉淀处理的脱硫废水中加入氢氧化钠、无机高分子混凝剂、无机高分子絮凝剂、有机硫化学药品,将脱硫废水的pH调节至9并搅拌反应,采用重介质磁粉进行辅助沉淀,快速、有效地去除脱硫废水中的CODCr、悬浮物、大部分镁离子、重金属离子以及氟离子,实现化学加药软化;

S4:将完成化学加药软化的脱硫废水输入管式膜系统的反应浓缩箱,在反应浓缩箱中加入氢氧化钠,将脱硫废水的pH进一步调节至10.5~11.5,去除残留的镁离子;随后继续添加碳酸钠,去除水中的钙离子,所述管式膜系统用于对脱硫废水中的悬浮颗粒进行拦截,使管式膜出水满足纳滤进水要求;

S5:将管式膜出水输入纳滤系统,对管式膜出水进行初步分盐处理,即完成一价离子和二价离子的分离,分离得到含硫酸钠的纳滤浓水和含氯化钠的纳滤产水;所述纳滤产水输入反渗透系统进行浓缩,所述反渗透系统回收率为50%,得到反渗透产水和反渗透浓水;

S6:将反渗透浓水输入电解制氯系统,通过电解反渗透浓水制取次氯酸钠溶液。

进一步地,所述S3中,脱硫废水进行化学加药软化处理后的悬浮物浓度降低到预沉淀处理前的90%。

进一步地,所述S3中,无机高分子混凝剂选择聚合氯化铝,无机高分子絮凝剂选择聚丙烯酰胺。

进一步地,所述S3和S4中,向脱硫废水中加入氢氧化钠时,反应时间为0.5~2h;所述S4中,向脱硫废水中加入碳酸钠时,反应时间为0.5~2h。

进一步地,所述S4中,将管式膜系统中循环浓缩的碳酸钙浆液回收到脱硫系统中,用作脱硫剂。

进一步地,所述S4中,S3得到的脱硫废水中的悬浮颗粒逐渐在管式膜系统的槽内浓缩,且维持在3%~5%的含固量范围内,以在一定时间内排出管式膜。

进一步地,所述S4中,管式膜系统在0.7~7bar的压力下运行膜过滤,用以分离脱硫废水中的高浓度悬浮颗粒;并采用错流过滤方式,固液混合物在膜表面错流流动,固体颗粒随着错流状态在固液混合物中不断浓缩,堆积在管式膜表面。

进一步地,所述S5中,纳滤膜的运行压力为3.5~16bar。

进一步地,所述S5中,纳滤膜分离得到的含硫酸钠的纳滤浓水回流至S1进行预沉淀处理的装置中,重复S1~S5,同时替代部分碳酸钠与钙离子反应,减少碳酸钠用量。

一种基于重介质磁粉过滤技术的脱硫废水零排放系统,用于实现所述的基于重介质磁粉过滤技术的脱硫废水零排放方法,包括:预沉淀加药系统、管式膜系统、纳滤系统、反渗透系统、电解制氯系统;

所述预沉淀加药系统包括:预沉池、废水缓冲池、一体化高效反应澄清池;所述预沉池与脱硫废水输入口连通,所述预沉池的出水口与废水缓冲池的入水口连通,所述废水缓冲池的出水口与一体化高效反应澄清池的入水口连通,所述一体化高效反应澄清池用于加入化学药品并布置有重介质磁粉;

所述一体化高效反应澄清池的出水口与所述管式膜系统的反应浓缩箱的入水口连通,所述管式膜系统的出水口与纳滤系统的入水口连通,所述纳滤系统的出水口与所述反渗透系统的入水口连通,所述反渗透系统的反渗透浓水出口与所述电解制氯系统的进水口连通;

所述纳滤系统的浓水出口与所述废水缓冲池连通;所述预沉池的沉淀出口与污泥均质池连通,所述管式膜系统的反应浓缩箱的污泥出口与脱硫岛浆液箱相连;

所述反渗透系统的产水出口与淡水箱连通,淡水箱用于盛装完成净化的净化水;淡水箱的水用于自用和回用。

本发明的有益效果是:

(1)本发明采用重介质磁粉进行辅助沉淀,重介质磁粉的回收率能达到99%,提高了预沉淀处理的效率和沉淀效果。

(2)本发明实现了脱硫废水的无污染零排放处理,并将处理过程中产生的副产物进行回收利用,避免污染环境的同时提高了资源综合利用率。

(发明人:项岱军;吕一农;王海;林志峰;周昊;周轶喆;刘朝霞;陈晓春;赵烨;李雪)