公布日:2023.10.27

申请日:2023.07.31

分类号:C04B22/14(2006.01)I;C04B103/12(2006.01)N

摘要

本发明公开了一种氟硅酸钠生产废水综合利用的方法,包括下列步骤,1)溶液A制备,2)溶液B的制备,3)溶液C的制备,4)速凝剂的制备,本发明液体速凝剂稳定性好,无沉淀,不分层;充分利用物料的稀释热和反应热进行反应,降低了能耗;同时可利用氟硅酸钠生产废水中的硫酸、氟硅酸钠、二氧化硅及硫酸钠,既减少了废水处理费用,减少了环境污染,又能减少速凝剂的原料消耗,从而降低速凝剂的原料费用,具有广阔的应用前景。

权利要求书

1.一种氟硅酸钠生产废水综合利用的方法,其特征在于,包括下列步骤:1)溶液A制备,在氟硅酸钠生产废水中加入氢氧化铝,经充分混合后,加入浓硫酸,经充分反应后,得到溶液A;2)溶液B的制备,在氟硅酸溶液中加入苦土,调节ph在0.5~2.0,反应60~90min后,得到溶液B;3)溶液C的制备,在溶液A中依次加入溶液B、氟盐与硅胶,经充分混合后,得到溶液C;4)速凝剂的制备,在溶液C中加入pH调节剂,调节ph至2.0~3.0后,快速剪切,待物料粉碎后,经充分反应后,得到液体混凝土低碱速凝剂。

2.如权利要求1所述一种氟硅酸钠生产废水综合利用的方法,其特征在于,所述1)利用浓硫酸的稀释热以及和氢氧化铝的反应热,溶液升温至95~105℃。

3.如权利要求1所述一种氟硅酸钠生产废水综合利用的方法,其特征在于:所述1)溶液A制备过程中,浓硫酸过量105%~115%。

4.如权利要求1所述一种氟硅酸钠生产废水综合利用的方法,其特征在于:所述2)溶液B的制备过程中,ph控制在选1.0~1.5;反应时间为60~90min。

5.如权利要求1所述一种氟硅酸钠生产废水综合利用的方法,其特征在于:所述3)溶液C的制备过程中,加入的氟盐为氟化铝、氟硅酸钠、氟化钠、冰晶石中的一种或两种的混合物,添加量为4.0~6.0%。

6.如权利要求1所述一种氟硅酸钠生产废水综合利用的方法,其特征在于:所述3)溶液C的制备过程中,加入的硅胶为磷肥行业副产的硅胶,其湿基含量为SiO2≥40.0%,添加量为2.0~5.0%。

7.如权利要求1所述一种氟硅酸钠生产废水综合利用的方法,其特征在于:所述pH调节剂为偏铝酸钠、活性氧化镁中的一种或两种混合物。

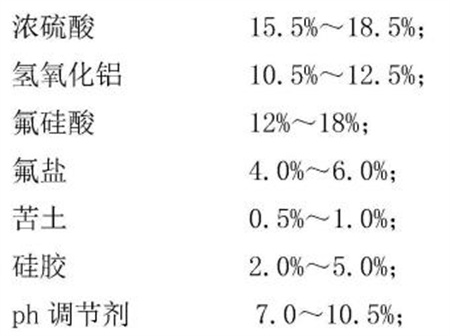

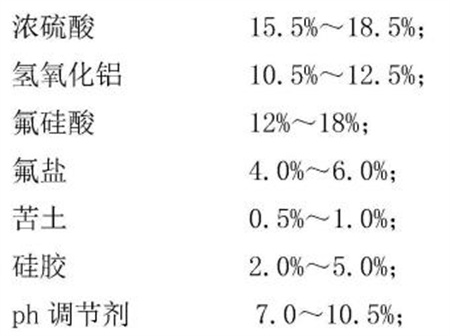

8.一种如权利要求1所述的液体混凝土低碱速凝剂,其特征在于,包括由以下列重量百分比的原料组成:

9.如权利要求8所述的液体混凝土低碱速凝剂,其特征在于:所述的氟硅酸为湿法磷加工副产氟硅酸,所述氟硅酸的浓度为13%-16%。

发明内容

本发明提供一种氟硅酸钠生产废水综合利用的方法以解决上述背景技术中的问题。

本发明的方案是:

本发明公开了一种液体混凝土低碱速凝剂,包括由以下列重量百分比的原料组成:

其余为氟硅酸钠生产废水。所述氟硅酸的浓度为13~16%。

作为优选的技术方案,所述浓硫酸为质量分数98%工业级浓硫酸。

作为优选的技术方案,所述的氟硅酸为湿法磷加工副产氟硅酸,氟硅酸的浓度为13%-16%。

作为优选的技术方案,所述氟盐为氟化铝、氟硅酸钠、氟化钠、冰晶石一种或者两种的混合物,加量为质量百分数的4.0%~6.0%。

本发明的另一目的在于提供一种高适应性的低碱液体速凝剂制备方法,从而实现氟硅酸钠生产废水综合利用。

本发明公开了一种氟硅酸钠生产废水综合利用的方法,利用原料硫酸的稀释热以及反应热来提供速凝剂合成所需热量,包括以下步骤:

S1:溶液A的制备

在氟硅酸钠生产废水中加入氢氧化铝,经充分混合后,加入浓硫酸,经充分反应后,得到溶液A;期间发生的主要化学反应如下:

H2SO4+Al(OH)3→Al2SO4+H2O

S2:溶液B的制备

在氟硅酸溶液中加入苦土,调节ph在0.5~2.0,反应60~90min后,得到溶液B;期间发生的主要化学反应如下:

H2SiF6+MgO→MgSiF6+H2O

S3:溶液C的制备

在溶液A中依次加入溶液B、氟化盐以及磷肥行业副产的硅胶(含有少量的氟硅酸),经充分混合后,得到溶液C。期间发生的主要化学反应如下:

H2SO4+MgO→MgSO4+H2O

H2SiF6+MgO→MgSiF6+H2O

生成的硫酸镁可以提高混凝土的强度;

S4:速凝剂的制备

在溶液C中加入偏铝酸钠或活性氧化镁和偏铝酸钠,调节ph至2.0~3.0后,快速剪切10min,经充分反应后,得到液体混凝土低碱速凝剂。

作为优选的技术方案,利用浓硫酸的稀释热以及和氢氧化钠的反应热,将溶液升温至95~105℃。

作为优选的技术方案,溶液A制备过程中,浓硫酸过量105%~115%,同时可利用氟硅酸钠生产废水中的稀硫酸,降低了硫酸消耗。

作为优选的技术方案,溶液B的制备过程中,ph控制在0.5~2.0,优选1.0~1.5;反应时间为60~90min。

作为优选的技术方案,在溶液C的制备过程中,加入的氟盐为氟化铝、氟硅酸钠、氟化钠、冰晶石中的一种或两种的混合物,加量为4.0~6.0%。

作为优选的技术方案,在溶液C的制备过程中,加入的硅胶为磷肥行业副产的硅胶,其湿基含量为SiO2不少于40.0%,加量为2.0~5.0%,优选3.0~4.0%。

作为优选的技术方案,利用偏铝酸钠、活性氧化镁中的一种或两种混合物作为ph调节剂。

利用偏铝酸钠与氟硅酸镁、氟硅酸钠及氟化盐反应形成一种氟铝镁复合盐,这种氟铝镁复合盐能与水泥熟料中的二水石膏快速生成大量钙矾石,从而促进对水泥净浆凝结固化;二氧化硅与偏铝酸钠形成Na2O·Al2O3·xSiO2·nH2O,能快速与水泥中的二水石膏反应生成硅酸三钙,增加混凝土初期强度;同时使部分硫酸铝形成拟薄水铝石:Al3++AlO2—+H2O→γ-AlOOH·nH2O,可以增加硫酸铝的溶解度,提高混凝土水化速率,从而加快混凝土固化。

由于采用了上述技术方案一种氟硅酸钠生产废水综合利用的方法,包括下列步骤:1)溶液A制备,在氟硅酸钠生产废水中加入氢氧化铝,经充分混合后,加入浓硫酸,经充分反应后,得到溶液A;2)溶液B的制备,在氟硅酸溶液中加入苦土,调节ph在0.5~2.0,反应60~90min后,得到溶液B;3)溶液C的制备,在溶液A中依次加入溶液B、氟盐与硅胶,经充分混合后,得到溶液C;4)速凝剂的制备,在溶液C中加入pH调节剂,调节ph至2.0~3.0后,快速剪切10min,经充分反应后,得到液体混凝土低碱速凝剂。

与现有技术相比,本发明具有以下优势:

(1)本发明在制备过程中,充分利用氟硅酸钠生产废水中的硫酸,降低了浓硫酸消耗。

(2)本发明在制备过程中,充分利用氟硅酸钠生产废水中的氟硅酸钠,提高了硫酸铝的溶解度,降低了其他氟盐的加入量。

(3)本发明在制备过程中,充分利用氟硅酸钠生产废水中的硫酸钠,提高了混凝土的硬化速度和强度。

(4)本发明在制备过程中,充分利用偏铝酸钠与氟硅酸镁、氟硅酸钠及氟化盐反应形成一种氟铝镁复合盐,这种氟铝镁复合盐能与水泥熟料中的二水石膏快速生成大量钙矾石,从而促进对水泥净浆凝结固化。

(5)本发明在制备过程中,充分利用二氧化硅与偏铝酸钠形成Na2O·Al2O3·xSiO2·nH2O,能快速与水泥中的二水石膏反应生成硅酸三钙,增加混凝土初期强度。

(6)本发明在制备过程中,充分利用偏铝酸钠与部分硫酸铝形成拟薄水铝石:Al3++AlO2—+H2O→γ-AlOOH·nH2O,可以增加硫酸铝的溶解度,提高混凝土水化速率,从而加快混凝土固化。

(7)本发明在制备过程中,充分利用硫酸与苦土反应形成硫酸镁,可以提高混凝土的强度。

(8)本发明制备过程中操作相对简单,产品的适应性强,掺量低,在掺量为4~6%(水泥质量)的情况下凝结时间和胶砂强度即可满足JC477-2005《喷射混凝土用速凝剂》一等品的要求,且生产成本低,可提高产品市场竞争力。

本发明的优点:

本发明主要利用氟硅酸钠生产废水、浓硫酸、氢氧化铝、氟硅酸、苦土以及硅胶、氟化盐、活性氧化镁等生产低碱速凝剂,可回收利用氟硅酸钠生产废水中的氟资源、硫酸,降低处理成本,减少环境污染,并开发一种稳定性好、价格适宜、促凝效果好、早后期强度高的、具有实用价值的速凝剂具有重要意义。

(发明人:李志祥;刘波;付宇杰;沈映昆;马航;万邦隆)