公布日:2023.10.10

申请日:2023.08.31

分类号:C02F11/10(2006.01)I;C02F11/122(2019.01)I

摘要

本发明涉及污泥脱水技术领域,提供一种水热碳化产物脱水设备,包括:机座,具有壳体;压滤单元,具有轴线水平布置且转动设于壳体内的滤筒,滤筒内设有压力腔、用于水热碳化产物的脱水以得到泥饼和过滤水;进料单元,用于水热碳化产物的进料;卸料单元,用于泥饼的卸料;排水单元,用于过滤水的排放;其中,进料单元、卸料单元分别设于滤筒内下部、内上部,滤筒外侧壁与壳体内侧壁之间的区域为排水腔,排水单元设于排水腔底部。本发明利用水热碳化反应后水热碳化产物自身的余压进行首次压滤,实现了水热碳化产物的一级脱水,简化了设备结构。

权利要求书

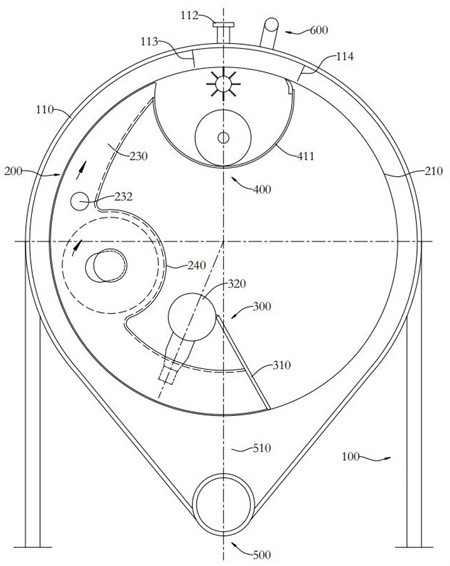

1.一种水热碳化产物脱水设备,其特征在于,包括:机座,具有壳体;压滤单元,具有轴线水平布置且转动设于所述壳体内的滤筒,所述滤筒内设有压力腔、用于水热碳化产物的脱水以得到泥饼和过滤水;进料单元,用于水热碳化产物的进料;卸料单元,用于所述泥饼的卸料;及排水单元,用于所述过滤水的排放;其中,所述进料单元、卸料单元分别设于所述滤筒内下部、内上部,所述滤筒外侧壁与所述壳体内侧壁之间的区域为排水腔,所述排水单元设于所述排水腔底部。

2.根据权利要求1所述的水热碳化产物脱水设备,其特征在于:所述滤筒一端封闭、一端开口,其封闭端与固定设于所述壳体外的第一驱动器相传动连接,其开口端动密封连接有静止不动的异型封板;所述异型封板固定连接有沿所述滤筒轴向延伸的异型隔板,所述异型隔板侧端与所述滤筒封闭端动密封配合,所述异型隔板下端与所述进料单元的挡板中部相连接、上端与所述卸料单元的槽体一侧相连接,所述挡板倾斜设置、其下端及所述槽体另一侧均与所述滤筒内侧壁动密封配合;所述滤筒、异型封板、异型隔板、挡板及槽体之间的封闭区域即为所述压力腔。

3.根据权利要求2所述的水热碳化产物脱水设备,其特征在于:所述压力腔沿所述滤筒向上转动的方向从下到上依次分为集水区、渣水分流区及挤压区;所述集水区位于所述滤筒内底部;所述渣水分流区与所述进料单元的出料口正对;所述挤压区内设有与所述滤筒同向同线速度旋转、用于挤压泥饼的压辊,所述压辊与所述异型封板转动且滑动连接,所述压辊通过滑动以自动调节其与所述滤筒内侧壁之间的间隙。

4.根据权利要求3所述的水热碳化产物脱水设备,其特征在于:所述挤压区上方的压力腔为干燥区;所述干燥区对应的异型封板上开设有进气口、用于引入水热碳化反应产生的带压带热量气体以对泥饼进行干燥。

5.根据权利要求3或4所述的水热碳化产物脱水设备,其特征在于:所述进料单元包括轴线平行于所述滤筒的进料管及多个等距分布的喷头;所述进料管由所述挡板上端支撑于所述压辊斜下方,其一端用于承接水热碳化产物的来料、另一端从所述滤筒的开口端伸入所述滤筒内下部;每个所述的喷头与所述进料管垂直连通、其出口端密封穿过所述异型隔板后倾斜地指向所述渣水分流区。

6.根据权利要求2~4中任意一项所述的水热碳化产物脱水设备,其特征在于:所述卸料单元包括螺旋输送机、滚刷及刮刀;所述螺旋输送机固定设置、其分为同轴连接的接料段和排料段,所述接料段的槽体从所述滤筒的开口端伸入所述滤筒内上部且向所述滤筒的开口端输料,所述槽体横截面呈U型结构、其内置安装有无轴螺旋铰刀,所述排料段位于所述滤筒外、其连接有为所述无轴螺旋铰刀的旋转提供动力的第二驱动器;所述滚刷转动安装于所述槽体的正上方且与所述滤筒内侧壁滚动配合;所述刮刀固定安装于所述槽体远离所述异型隔板的一侧顶部且其刃口与所述滤筒内侧壁相切。

7.根据权利要求6所述的水热碳化产物脱水设备,其特征在于:所述接料段与排料段连接处的横截面积沿输料方向逐渐变小;同时,所述排料段包括带排泥口的弹性流道构件,所述排泥口向下且靠近所述第二驱动器设置;所述第二驱动器的驱动轴呈S型结构、其穿过所述弹性流道构件后与所述无轴螺旋铰刀相连接。

8.根据权利要求1或7所述的水热碳化产物脱水设备,其特征在于:所述排水单元包括V型集水槽及排水管;所述V型集水槽倾斜设于所述排水腔底部;所述排水管与所述V型集水槽较低的一端连通、用于将所述过滤水排放至滤液池。

9.根据权利要求6所述的水热碳化产物脱水设备,其特征在于:所述排水腔顶部的壳体上设有集气管;所述壳体内沿所述滤筒的转动方向依次设有第一挡板及第二挡板;所述第一挡板、第二挡板分别位于所述滚刷、刮刀外侧。

10.根据权利要求9所述的水热碳化产物脱水设备,其特征在于:还包括设于所述壳体顶部的反吹单元;所述反吹单元的多个喷气管正对所述滚刷与所述刮刀之间的滤筒、用于吹出压缩气体以清洗所述滤筒使其恢复过滤能力;所述集气管、喷气管上均安装有电磁阀;所述壳体侧面连接有用于检测所述压力腔与所述排水腔压差的测压元件;所述测压元件与所述电磁阀电性连接。

发明内容

针对现有技术的不足,本发明提供一种水热碳化产物脱水设备,以解决现有脱水设备没有充分利用水热碳化产物余压、余热高和水热炭粒易脱水但颗粒微细的特点,造成脱水设备复杂、脱水系统能耗过高的问题。

为实现上述目的,本发明提供了以下技术方案:一种水热碳化产物脱水设备,包括:机座,具有壳体;压滤单元,具有轴线水平布置且转动设于所述壳体内的滤筒,所述滤筒内设有压力腔、用于水热碳化产物的脱水以得到泥饼和过滤水;进料单元,用于水热碳化产物的进料;卸料单元,用于所述泥饼的卸料;及排水单元,用于所述过滤水的排放;其中,所述进料单元、卸料单元分别设于所述滤筒内下部、内上部,所述滤筒外侧壁与所述壳体内侧壁之间的区域为排水腔,所述排水单元设于所述排水腔底部。

在本申请公开的一个实施例中,所述滤筒一端封闭、一端开口,其封闭端与固定设于所述壳体外的第一驱动器相传动连接,其开口端动密封连接有静止不动的异型封板;所述异型封板固定连接有沿所述滤筒轴向延伸的异型隔板,所述异型隔板侧端与所述滤筒封闭端动密封配合,所述异型隔板下端与所述进料单元的挡板中部相连接、上端与所述卸料单元的槽体一侧相连接,所述挡板倾斜设置、其下端及所述槽体另一侧均与所述滤筒内侧壁动密封配合;所述滤筒、异型封板、异型隔板、挡板及槽体之间的封闭区域即为所述压力腔。

在本申请公开的一个实施例中,所述压力腔沿所述滤筒向上转动的方向从下到上依次分为集水区、渣水分流区及挤压区;所述集水区位于所述滤筒内底部;所述渣水分流区与所述进料单元的出料口正对;所述挤压区内设有与所述滤筒同向同线速度旋转、用于挤压泥饼的压辊,所述压辊与所述异型封板转动且滑动连接,所述压辊通过滑动以自动调节其与所述滤筒内侧壁之间的间隙。

在本申请公开的一个实施例中,所述挤压区上方的压力腔为干燥区;所述干燥区对应的异型封板上开设有进气口、用于引入水热碳化反应产生的带压带热量气体以对泥饼进行干燥。

在本申请公开的一个实施例中,所述进料单元包括轴线平行于所述滤筒的进料管及多个等距分布的喷头;所述进料管由所述挡板上端支撑于所述压辊斜下方,其一端用于承接水热碳化产物的来料、另一端从所述滤筒的开口端伸入所述滤筒内下部;每个所述的喷头与所述进料管垂直连通、其出口端密封穿过所述异型隔板后倾斜地指向所述渣水分流区。

在本申请公开的一个实施例中,所述卸料单元包括螺旋输送机、滚刷及刮刀;所述螺旋输送机固定设置、其分为同轴连接的接料段和排料段,所述接料段的槽体从所述滤筒的开口端伸入所述滤筒内上部且向所述滤筒的开口端输料,所述槽体横截面呈U型结构、其内置安装有无轴螺旋铰刀,所述排料段位于所述滤筒外、其连接有为所述无轴螺旋铰刀的旋转提供动力的第二驱动器;所述滚刷转动安装于所述槽体的正上方且与所述滤筒内侧壁滚动配合;所述刮刀固定安装于所述槽体远离所述异型隔板的一侧顶部且其刃口与所述滤筒内侧壁相切。

在本申请公开的一个实施例中,所述接料段与排料段连接处的横截面积沿输料方向逐渐变小;同时,所述排料段包括带排泥口的弹性流道构件,所述排泥口向下且靠近所述第二驱动器设置;所述第二驱动器的驱动轴呈S型结构、其穿过所述弹性流道构件后与所述无轴螺旋铰刀相连接。

在本申请公开的一个实施例中,所述排水单元包括V型集水槽及排水管;所述V型集水槽倾斜设于所述排水腔底部;所述排水管与所述V型集水槽较低的一端连通、用于将所述过滤水排放至滤液池。

在本申请公开的一个实施例中,所述排水腔顶部的壳体上设有集气管;所述壳体内沿所述滤筒的转动方向依次设有第一挡板及第二挡板;所述第一挡板、第二挡板分别位于所述滚刷、刮刀外侧。

在本申请公开的一个实施例中,还包括设于所述壳体顶部的反吹单元;所述反吹单元的多个喷气管正对所述滚刷与所述刮刀之间的滤筒、用于吹出压缩气体以清洗所述滤筒使其恢复过滤能力;所述集气管、喷气管上均安装有电磁阀;所述壳体侧面连接有用于检测所述压力腔与所述排水腔压差的测压元件;所述测压元件与所述电磁阀电性连接。

与现有技术相比,本发明的有益效果是:1、利用水热碳化反应后水热碳化产物自身的余压进行首次压滤,实现了水热碳化产物的一级脱水,简化了设备结构。

2、通过设于挤压区且与滤筒同向旋转的压辊,可对泥饼进行挤压,实现了水热碳化产物的二级脱水。

3、通过干燥区引入带压带热量气体以对泥饼进行压滤和干燥,充分利用水热碳化反应产生的余热余压,实现了水热碳化产物的三级脱水,解决了现有脱水系统能耗过高的问题。

4、第二驱动器的驱动轴运行时,弹性流道构件使得输料全程相对密闭,形成沿轴线连续降压作用,弹性流道构件入口和排泥口的压力差可达15bar以上,从而有效避免了因为卸料而引起的泄压,维持了压力腔的压力以使其与排水腔始终存在适当的压差,并保证了从排泥口排出的泥饼(水热炭)因压力小而不会乱溅。

5、设置的测压元件可对压力腔与排水腔的压差进行有效控制,从而保障水热碳化产物(水热炭浆)脱水过程的稳定运行。

(发明人:欧阳云生)