公布日:2024.06.28

申请日:2024.05.07

分类号:C02F9/00(2023.01)I;C02F1/04(2023.01)N;C02F1/28(2023.01)N;C02F1/44(2023.01)N;C02F103/16(2006.01)N

摘要

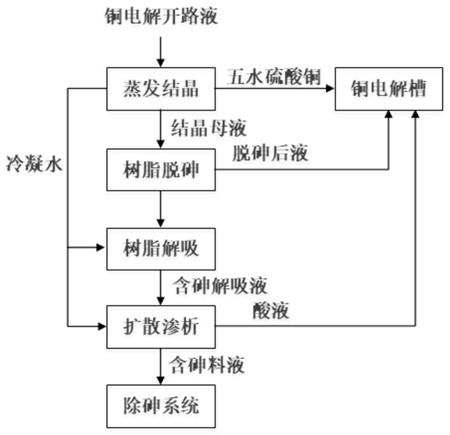

本发明公开了一种铜电解开路液的净化回收处理方法,包括以下步骤:S1、蒸发结晶:对铜电解开路液进行蒸发浓缩,浓缩液利用低温结晶器结晶得到五水硫酸铜晶体,五水硫酸铜晶体返回到铜电解槽中;S2、树脂脱砷处理:对结晶得到的结晶母液利用吸附柱进行循环吸附,吸附柱中填有脱酸砷树脂,待脱酸砷树脂吸附饱和后,脱砷后液直接返回到铜电解槽中;S3、树脂解吸:用蒸发过程收集的冷凝水对吸附饱和后的吸附柱进行重复循环解吸;S4、扩散渗析分离酸和砷:利用扩散渗析对含砷解吸液中的硫酸和砷进行分离,分离得到的含砷料液进入到铜冶炼工艺中的除砷工段,分离得到的酸液返回到铜电解槽中。本发明方法环保无污染,工艺简单,设备成本低。

权利要求书

1.一种铜电解开路液的净化回收处理方法,其特征在于,包括以下步骤:S1、蒸发结晶:对铜电解开路液进行蒸发浓缩,得到的浓缩液利用低温结晶器结晶得到五水硫酸铜晶体,五水硫酸铜晶体返回到铜电解槽中;S2、树脂脱砷处理:对步骤S1结晶得到的结晶母液利用吸附柱进行循环吸附,吸附柱中填有脱酸砷树脂,待脱酸砷树脂吸附饱和后,脱砷后液直接返回到铜电解槽中;S3、树脂解吸:用步骤S1中蒸发过程收集的冷凝水对吸附饱和后的吸附柱进行重复循环解吸;S4、扩散渗析分离酸和砷:利用扩散渗析对步骤S3解吸所得的含砷解吸液中的硫酸和砷进行分离,分离得到的含砷料液进入到铜冶炼工艺中的除砷工段,分离得到的酸液返回到铜电解槽中。

2.根据权利要求1所述的方法,其特征在于,步骤S4中,扩散渗析的补充水采用步骤S1中蒸发过程收集的冷凝水。

3.根据权利要求1所述的方法,其特征在于,步骤S1中,所述浓缩液中的铜离子浓度为150-250g/L。

4.根据权利要求1所述的方法,其特征在于,步骤S1中,结晶温度控制为15-25℃。

5.根据权利要求1所述的方法,其特征在于,步骤S2中,控制结晶母液通过吸附柱的流速为2-10BV/h。

6.根据权利要求1所述的方法,其特征在于,步骤S3中,解吸液的流速控制在2-10BV/h。

发明内容

针对现有技术的不足,本发明旨在提供一种铜电解开路液的净化回收处理方法。

为了实现上述目的,本发明采用如下技术方案:

一种铜电解开路液的净化回收处理方法,包括以下步骤:

S1、蒸发结晶:对铜电解开路液进行蒸发浓缩,得到的浓缩液利用低温结晶器结晶得到五水硫酸铜晶体,五水硫酸铜晶体返回到铜电解槽中;

S2、树脂脱砷处理:对步骤S1结晶得到的结晶母液利用吸附柱进行循环吸附,吸附柱中填有脱酸砷树脂,待脱酸砷树脂吸附饱和后,脱砷后液直接返回到铜电解槽中;

S3、树脂解吸:用步骤S1中蒸发过程收集的冷凝水对吸附饱和后的吸附柱进行重复循环解吸;

S4、扩散渗析分离酸和砷:利用扩散渗析对步骤S3解吸所得的含砷解吸液中的硫酸和砷进行分离,分离得到的含砷料液进入到铜冶炼工艺中的除砷工段,分离得到的酸液返回到铜电解槽中。

进一步地,步骤S4中,扩散渗析的补充水采用步骤S1中蒸发过程收集的冷凝水。

进一步地,步骤S1中,所述浓缩液中的铜离子浓度为150-250g/L。

进一步地,步骤S1中,结晶温度控制为15-25℃。

进一步地,步骤S2中,控制结晶母液通过吸附柱的流速为2-10BV/h。

进一步地,步骤S3中,解吸液的流速控制在2-10BV/h。

本发明的有益效果在于:

1)本发明提供了一种铜电解开路液的净化回收处理工艺路线和技术方法,环保无污染,工艺简单,设备成本低,可有效降低生产成本,具有较大的环保和经济效益。

2)本发明通过采用脱酸砷树脂和扩散渗析实现了开路液中酸的回收,并将回收的酸液返回于铜冶炼工艺中的铜电解工段作为酸补充液,降低了整个铜冶炼工艺的试剂成本和生产成本。

3)本发明通过低温结晶五水硫酸铜晶体,可返回铜电解槽中进行回收利用,进一步实现了开路液中铜的回收利用。

(发明人:季常青;钟萍丽;黄丽;高世康;黄怀国;伍赠玲;孙忠梅;王乾坤)