公布日:2023.11.10

申请日:2023.08.21

分类号:C02F9/00(2023.01)I;C02F1/72(2023.01)I;C02F1/24(2023.01)I;C02F1/40(2023.01)I;C02F3/30(2023.01)N;C02F1/00(2023.01)N;C02F103/16(2006.01)N

摘要

本发明涉及污水处理技术领域,具体涉及一种处理水性切削液废水的系统及方法,所述系统包括微纳米曝气单元、微通道湿式氧化单元、生化处理单元;所述方法为将待处理废水依次经过微纳米曝气处理、微通道湿式氧化处理和生化处理,在进行湿式氧化时,反应温度≥220℃,反应压力≥2.5MPa,反应时间≥5min。上述方法可有效处理高COD的水性切削液废水,能够降低油脂及其他有机物含量,进入生化处理单元前的废水COD去除率可达到≥90%,B/C≥0.35,同时还能降低金属离子的含量至≤5mg/L,经生化处理后废水可达到排放标准,工序简单、易于操作、用时短、安全环保。

权利要求书

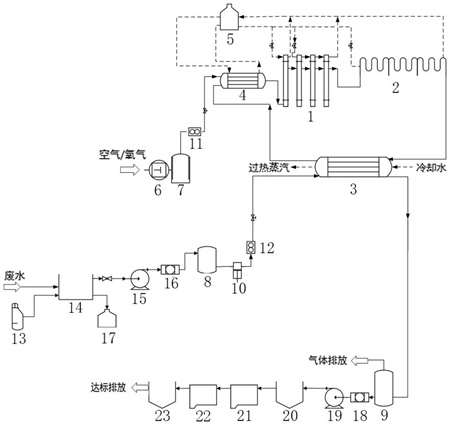

1.一种处理水性切削液废水的系统,其特征在于,包括依次设置的微纳米曝气单元、微通道湿式氧化单元、生化处理单元;所述微纳米曝气单元包括连通的微纳米气泡发生装置和曝气装置;所述微通道湿式氧化单元沿废水流动方向包括连通的微通道反应装置、管式反应装置;所述微通道湿式氧化单元还包括进气单元为其提供氧化性气体。

2.根据权利要求1所述的处理水性切削液废水的系统,其特征在于,在所述微通道湿式氧化单元和生化处理单元之间还包括连通的气液分离装置和第一过滤装置,废水经过气液分离和过滤后进入生化处理单元;和/或,所述生化处理单元包括依次连通的初沉池、厌氧池、好氧池、终沉池。

3.根据权利要求1所述的处理水性切削液废水的系统,其特征在于,所述微通道湿式氧化单元还包括热量回收系统和/或预热系统;和/或,所述热量回收系统中包括微通道换热装置;和/或,所述热量回收系统中包括蒸汽发生装置;和/或,所述微通道湿式氧化单元还包括导热油系统为其提供热量。

4.根据权利要求1所述的处理水性切削液废水的系统,其特征在于,所述进气单元包括,压缩装置和气体缓冲容器,氧化性气体经过压缩进入气体缓冲容器。

5.根据权利要求1-4任一项所述的处理水性切削液废水的系统,其特征在于,还包括第二过滤装置,与曝气装置的液体出口连通。

6.一种处理水性切削液废水的方法,其特征在于,待处理废水依次经过微纳米曝气处理、微通道湿式氧化处理和生化处理;其中,所述微通道湿式氧化处理的反应温度≥220℃,反应压力≥2.5MPa,反应时间≥5min。

7.根据权利要求6所述的处理水性切削液废水的方法,其特征在于,所述微通道湿式氧化处理的反应温度为220~270℃,反应压力为2.5~7.5MPa,反应时间为5~15min。

8.根据权利要求6或7所述的处理水性切削液废水的方法,其特征在于,在进行湿式氧化前,将废水预热至160~190℃。

9.根据权利要求6-8任一项所述的处理水性切削液废水的方法,其特征在于,所述微纳米曝气处理中,微纳米气泡直径为50~300μm;和/或,废水在曝气装置的停留时间为60~300s;和/或,在进行生化处理前包括将pH调至中性的步骤;和/或,所述生化处理包括依次进行厌氧细菌处理、好氧细菌处理。

10.根据权利要求6-9任一项所述的处理水性切削液废水的方法,其特征在于,采用权利要求1-5任一项所述的处理水性切削液废水的系统。

发明内容

因此,本发明要解决的技术问题在于克服现有技术处理高浓度水性切削液废水时,无法有效降低有机物含量且重金属离子除去过程复杂低效的缺陷,从而提供一种处理水性切削液废水的系统及方法。

为此,本发明提供了如下的技术方案:

本发明提供一种处理水性切削液废水的系统,包括依次设置的微纳米曝气单元、微通道湿式氧化单元、生化处理单元;所述微纳米曝气单元包括连通的微纳米气泡发生装置和曝气装置;所述微通道湿式氧化单元沿废水流动方向包括连通的微通道反应装置、管式反应装置;所述微通道湿式氧化单元还包括进气单元为其提供氧化性气体。

本发明提供的处理水性切削液废水的系统中,微通道湿式氧化单元中管式反应装置所使用的管包括但不限于螺旋管、列管、盘管、异型管。

优选的,在所述微通道湿式氧化单元和生化处理单元之间还包括连通的气液分离装置和第一过滤装置,废水经过气液分离和过滤后进入生化处理单元。

优选的,所述生化处理单元包括依次连通的初沉池、厌氧池、好氧池、终沉池。

优选的,所述微通道湿式氧化单元还包括热量回收系统。热量回收系统中至少包括两组流道,使从不同设备流入热量回收系统中的废水可在其中进行热量交换。优选的,所述微通道湿式氧化单元还包括预热装置。

优选的,所述热量回收系统中包括微通道换热装置。

优选的,所述热量回收系统中包括蒸汽发生装置。

优选的,所述微通道湿式氧化单元还包括导热油系统为其提供热量。

优选的,所述进气单元包括,压缩装置和气体缓冲容器,氧化性气体经过压缩进入气体缓冲容器。

优选的,还包括第二过滤装置,与曝气装置的液体出口连通。

本发明提供的处理水性切削液废水的系统中,还包括与曝气装置连通的污泥容器,用于收集曝气分离出的污泥;设置在第二过滤装置与微通道湿式氧化单元之间的储液容器,用于储存废液,可帮助调控废液流量;在微通道湿式氧化单元进水端管道上设置的液体流量监测装置,用于观察废液流量,以及时进行调控;在气体缓冲容器和微通道湿式氧化单元之间设置的气体质量流量监测装置,检测所通入气体的流量,以及时进行调控;设置在第二过滤装置与曝气装置的液体出口之间的第一输送泵,设置在第一过滤装置与生化处理单元之间的第二输送泵,用于推动废水向前流动;设置在储液容器和液体流量监测装置之间的加压泵,用于推动废水向前流动及对废水流量进行调整。

本发明还提供一种处理水性切削液废水的方法,待处理废水依次经过微纳米曝气处理、微通道湿式氧化处理和生化处理,其中,所述微通道湿式氧化处理的反应温度≥220℃,反应压力≥2.5MPa,反应时间≥5min。

优选的,所述微通道湿式氧化处理的反应温度为220~270℃,反应压力为2.5~7.5MPa,反应时间为5~15min。

优选的,在进行湿式氧化前,将废水预热至160~190℃。

优选的,所述微纳米曝气处理中,微纳米气泡直径为50~300μm。

优选的,废水在曝气装置的停留时间为60~300s。

优选的,在进行生化处理前包括将pH调至中性的步骤,对pH的调整可在初沉池中进行。

优选的,所述生化处理包括依次进行厌氧细菌处理、好氧细菌处理。

优选的,此处理水性切削液废水的方法使用了上述处理水性切削液废水的系统。

本发明技术方案,具有如下优点:

本发明提供的处理水性切削液废水的系统,包括微纳米曝气单元、微通道湿式氧化单元、生化处理单元;所述微纳米曝气单元包括连通的微纳米气泡发生装置和曝气工艺装置;所述微通道湿式氧化单元沿废水流动方向包括连通的微通道反应装置、管式反应装置;所述微通道湿式氧化单元还包括进气单元为其提供氧化性气体。上述系统使用了微纳米曝气加微通道湿式氧化加生化处理的配置,能够有效处理水性切削液使其达到排放标准。微纳米气泡曝气工艺,对于含油类废水有较好除油效果,利用微纳米气泡特性,即气泡尺寸小、比表面积大、吸附效率高、在水中上升速度慢,可除去高浓度水性切削液废水中的絮状物、颗粒及浮油,并提高废水中含氧率;微通道湿式氧化单元的设备占地小,可控性强,反应效率高,可大大提高废水可生化性;经微纳米曝气单元、微通道湿式氧化单元后的废水可达到生化处理单元的进水要求,经生化处理后的废水可达标排放。

本发明提供的处理水性切削液废水的系统,微通道湿式氧化单元还包括热量回收系统,热量回收系统中还包括微通道换热装置、蒸汽发生装置。在热量回收系统中,进行完湿式氧化的废水对即将进行湿式氧化的废水进行加热,富余的热量也可用于产生蒸汽,并入厂区公辅资源,用于预热或清洗,对高温物料的热量进行了回用,减少了浪费。

本发明提供的处理水性切削液废水的系统,所述进气单元包括,压缩装置和气体缓冲容器,氧化性气体经过压缩进入气体缓冲容器,可实现对进气速度的调节。

本发明提供的处理水性切削液废水的方法中,待处理废水依次经过微纳米曝气处理、微通道湿式氧化处理和生化处理,其中,所述微通道湿式氧化处理的反应温度≥220℃,反应压力≥2.5MPa,反应时间为≥5min。上述方法可有效处理COD达到30000~100000mg/L的高浓度水性切削液废水,能够降低油脂及其他有机物含量,经过微纳米曝气处理和微通道湿式氧化处理的废水COD去除率可达到≥90%,生化需氧量/化学需氧量即B/C≥0.35,同时还能降低金属离子的含量至≤5mg/L,最后再经生化处理后废水可达到排放标准,工序简单、易于操作、用时短、安全环保。微纳米曝气处理利用了微纳米气泡的特性,该工序的COD去除率约2~10%。微通道湿式氧化处理是在高温高压条件下氧化降解高浓度有机物,且切削液废水中含有的铜、铁、镍等金属离子,在湿式氧化工艺条件下对有机物的氧化分解可起到一定的催化效果,该工序的COD去除率高达85%以上。且在微通道反应装置的强化传质条件下,金属离子易转化为金属氧化物并随废水排出,经过滤即可使重金属离子的残留量基本达到排放标准,将有机物降解和金属离子去除同时进行,不需要再增加其他工序单独处理金属离子,节约了设备、成本及时间。经过微纳米曝气处理和微通道湿式氧化处理的废水有机物毒性大大降低,B/C≥0.35,重金属含量达到排放标准,可直接进入生化系统中进行处理,经过生化系统处理后可达到《污水综合排放标准》(GB8978-1996)中的二级标准,可以排放。

本发明中,因考虑到过高提升反应温度、加大反应压力、延长反应时间,会消耗大量的资源,但废水的处理效果并不会出现明显的提升,从环境友好角度而言,没有必要。所以优选微通道湿式氧化处理的参数为反应温度220~270℃,反应压力2.5~7.5MPa,反应时间5~15min。

(发明人:吕杨;刘斐;梁伟;赵博;沈卫立;杨祯杰;杨超;汪贵旺)