公布日:2023.11.21

申请日:2023.08.17

分类号:C12M1/107(2006.01)I;C12M1/34(2006.01)I;C12M1/02(2006.01)I;C12M1/00(2006.01)I

摘要

本发明属于餐厨垃圾处理技术领域,具体涉及一种以乙醇作为餐厨垃圾中间产物的厌氧发酵装置、工艺。该装置包括水解酸化罐,水解酸化罐通过缓冲池一连接离心脱水机,离心脱水机通过缓冲池二连接厌氧罐。工艺包括将餐厨垃圾浆液输送至水解酸化罐水解酸化,控制pH为4.0~4.6,得到水解酸化液和气体产物,将水解酸化液输送至缓冲池一进行沉淀缓冲,得到缓冲后的水解酸化液,将缓冲后的水解酸化液输送至离心脱水机进行脱水,得到离心液和固渣,将离心液输送至缓冲池二进行沉淀缓冲,得到缓冲后的离心液,将缓冲后的离心液输送至厌氧罐进行颗粒性污泥培养,得到液体代谢物和气体代谢物。本发明能降低水力停留时间,提高有机负荷,降低工艺难度。

权利要求书

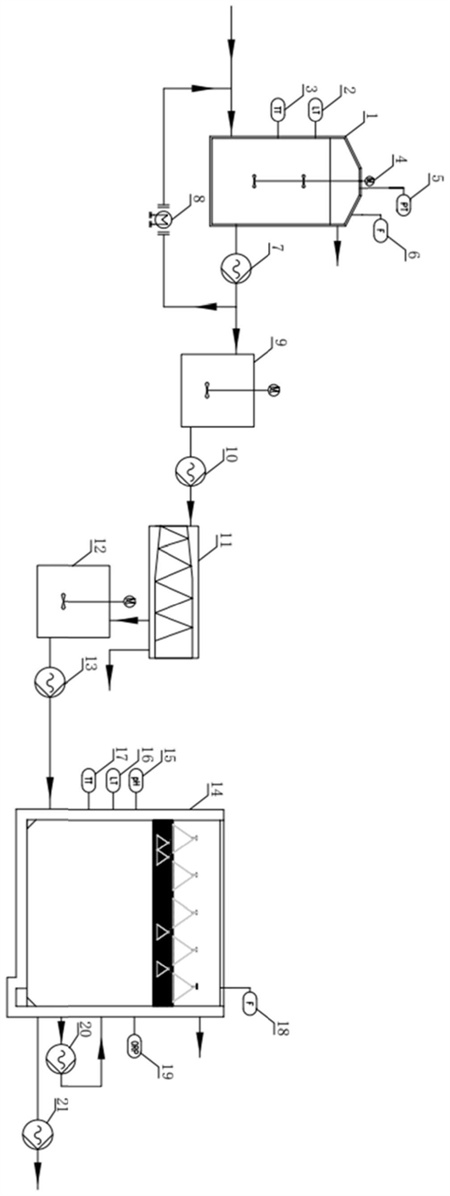

1.一种以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,其特征在于,包括水解酸化罐(1),所述水解酸化罐(1)通过缓冲池一(9)连接离心脱水机(11),所述离心脱水机(11)通过缓冲池二(12)连接厌氧罐(14)。

2.根据权利要求1所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,其特征在于,所述水解酸化罐(1)上分别有液位计一(2)、温度传感器一(3)以及搅拌器(4)。

3.根据权利要求1所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,其特征在于,所述水解酸化罐(1)上分别还有压力传感器(5)和气体分析仪一(6),所述水解酸化罐(1)还连接换热系统(8)。

4.根据权利要求1所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,其特征在于,所述水解酸化罐(1)和所述缓冲池一(9)之间有安装在所述水解酸化罐(1)上的出料泵一(7);所述缓冲池一(9)和所述离心脱水机(11)之间有安装在所述缓冲池一(9)上的出料泵二(10);所述缓冲池二(12)和所述连接厌氧罐(14)之间有安装在所述缓冲池二(12)上的出料泵三(13)。

5.根据权利要求1所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,其特征在于,所述厌氧罐(14)上分别有pH检测仪(15)、液位计二(16)以及温度传感器二(17)。

6.根据权利要求1所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,其特征在于,所述厌氧罐(14)上分别还有气体分析仪二(18)和ORP分析仪(19),所述厌氧罐(14)还分别回流泵(20)和出料泵三(21)。

7.根据权利要求1所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,其特征在于,所述水解酸化罐(1)为CSTR发酵罐,所述厌氧罐(14)为UASB厌氧罐。

8.一种利用权利要求1~7任意一项所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置的工艺,其特征在于,包括如下步骤:将餐厨垃圾浆液输送至所述水解酸化罐(1)进行水解酸化,控制所述水解酸化罐(1)中pH为4.0~4.6,得到水解酸化液和气体产物,将所述水解酸化液输送至缓冲池一(9)进行沉淀缓冲,得到缓冲后的水解酸化液,将所述缓冲后的水解酸化液输送至离心脱水机(11)进行脱水,得到离心液和固渣,将离心液输送至缓冲池二(12)进行沉淀缓冲,得到缓冲后的离心液,将所述缓冲后的离心液输送至厌氧罐(14)进行颗粒性污泥培养,得到液体代谢物和气体代谢物。

9.根据权利要求8所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置的工艺,其特征在于,回流泵(20)回流所述液体代谢物至所述厌氧罐(14)内来调节厌氧罐(14)的pH值或投放药剂调节厌氧罐(14)的pH值,所述药剂包括氢氧化钠和/或碳酸氢钠。

10.根据权利要求8所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置的工艺,其特征在于,物料在水解酸化罐1和厌氧罐14内的总HRT≤7d。

发明内容

本发明的第一个目的是提供一种以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,降低水力停留时间,提高有机负荷,降低工艺难度。

一种以乙醇作为餐厨垃圾中间产物的厌氧发酵装置,包括水解酸化罐,所述水解酸化罐通过缓冲池一连接离心脱水机,所述离心脱水机通过缓冲池二连接厌氧罐。

优选的,所述水解酸化罐上分别有液位计一、温度传感器一以及搅拌器。

优选的,所述水解酸化罐上分别还有压力传感器和气体分析仪一,所述水解酸化罐还连接换热系统。

优选的,所述水解酸化罐和所述缓冲池一之间有安装在所述水解酸化罐上的出料泵一;所述缓冲池一和所述离心脱水机之间有安装在所述缓冲池一上的出料泵二;所述缓冲池二和所述连接厌氧罐之间有安装在所述缓冲池二上的出料泵三。

优选的,所述厌氧罐上分别有pH检测仪、液位计二以及温度传感器二。

优选的,所述厌氧罐上分别还有气体分析仪二和ORP分析仪,所述厌氧罐还分别回流泵和出料泵三。

优选的,所述水解酸化罐为CSTR发酵罐,所述厌氧罐为UASB厌氧罐。

本申请的另一个目的是提供一种利用所述的以乙醇作为餐厨垃圾中间产物的厌氧发酵装置的工艺,包括如下步骤:

将餐厨垃圾浆液输送至所述水解酸化罐进行水解酸化,得到水解酸化液和气体产物,将所述水解酸化液输送至缓冲池一进行沉淀缓冲,得到缓冲后的水解酸化液,将所述缓冲后的水解酸化液输送至离心脱水机进行脱水,得到离心液和固渣,将离心液输送至缓冲池二进行沉淀缓冲,得到缓冲后的离心液,将所述缓冲后的离心液输送至厌氧罐进行颗粒性污泥培养,得到液体代谢物和气体代谢物。

优选的,回流泵回流所述液体代谢物至所述厌氧罐内来调节厌氧罐的pH值或者投放药剂调节调节厌氧罐的pH值,所述药剂包括氢氧化钠和/或碳酸氢钠。

优选的,物料在水解酸化罐1和厌氧罐14内的总HRT≤7d。

优选的,所述餐厨垃圾浆液的TS为10~12%,粒径<10mm,VS/TS为82~85%,砂杂含量<1.0%,pH为5.0~6.0,所述液体代谢物的SCOD为3515~4250mg/L。

本发明的有益效果是:

(1)区别于传统的厌氧发酵装置,本申请将水解酸化罐1和厌氧罐14联用,提升工艺效率,还配合回流泵20,调节pH值。本申请还设置换热系统,在水解酸化罐1的非进、出料的时间,能启动出料泵一7将水解酸化罐1内物料输往换热系统8,换热后的物料重新回到水解酸化罐1,这能实现水解酸化罐1内恒温。

(2)pH、氧化还原电位(ORP)和水力停留时间(HRT)是影响发酵类型的关键因素。本申请通过控制pH可以定向调控发酵类型的形成,较高的pH(>5.5)有利于丁酸型和丙酸型发酵形成,而较低的pH(4.0~4.5)更利于乙醇型发酵的形成。区别为传统的水解产物丁酸、丙酸、乙酸、戊酸,本发明控制水解酸化罐1pH值范围为4.0-4.5,停留时间为5d,形成乙醇型发酵优势菌群,发酵主要产物为乙醇、乙酸和乳酸。而且本申请所需碱性试剂少,且必要时能不添加碱性试剂,经济性好。水解酸化罐1的代谢产物以乙醇、乳酸、乙酸为主,该类产物作为基质进行甲烷化,能快速实现甲烷化,大幅提高产甲烷反应器效率。水解酸化过程气体产物以二氧化碳为主,氢气和甲烷含量几乎为0,CSTR形式的水解酸化罐1产生的气体利用价值高,还能避免进入后端除臭系统,减少除臭投资成本及运行费用。水解酸化阶段有机负荷可达8-10kgVS/(m3·d),产甲烷阶段容积负荷为24.3gCOD/(L.d)。显著提高两相厌氧工艺的处理效率。

(3)低pH条件下高效产酸颗粒污泥的厌氧罐14,反应器容积效率高,VFA类物质产量高。其中乙醇为中性物质不会引起pH下降,乙酸可以直接被乙酸型产甲烷菌利用。产生的气体中甲烷含量高、热值高,后续可利用价值高,同时也可减少沼气提纯的投资和运行费用。另外,本申请厌氧罐14的COD去除率较高,减轻了后端污水处理系统的难度,降低了污水处理系统能耗。

(4)高有机负荷和短停留时间能显著减少水解酸化罐1与厌氧罐14的罐体容积,明显降低工程总体投资和占地面积。而且因为本申请中水解酸化罐1和厌氧罐14的容积较小,所需配套的搅拌器、泵等设备(如液位计一2、温度传感器一3、搅拌器4、压力传感器5、气体分析仪一6、出料泵一7、换热系统8、pH检测仪15、液位计二16、温度传感器二17、气体分析仪二18、ORP分析仪19、出料泵三21)功率会相应降低,可大幅降低运行电耗,节省运行费用。

综上,通过控制环境参数,将厌氧产酸发酵过程(在水解酸化罐1中)的中间产物由常规的丁酸、丙酸、乙酸、戊酸等转变为乙醇、乳酸。中间产物的改变能大幅提高产酸发酵效率,促进产酸发酵。加上后端的厌氧罐14,提高了甲烷化。本申请还能大幅缩短传统厌氧工艺的停留时间,提高有机负荷,降低工艺难度,减少成本,节省工程造价,缩短投资回收期。

(发明人:卢艳娟;李海芳;杨军华;林航天;何金玲)