公布日:2023.11.28

申请日:2023.08.08

分类号:C02F9/00(2023.01)I;C02F103/06(2006.01)N;C02F1/00(2023.01)N;C02F1/66(2023.01)N;C02F1/44(2023.01)N;C02F1/04(2023.01)N;C02F1/20(2023.01)N;

C02F1/52(2023.01)N;C02F5/00(2023.01)N;C02F5/06(2023.01)N

摘要

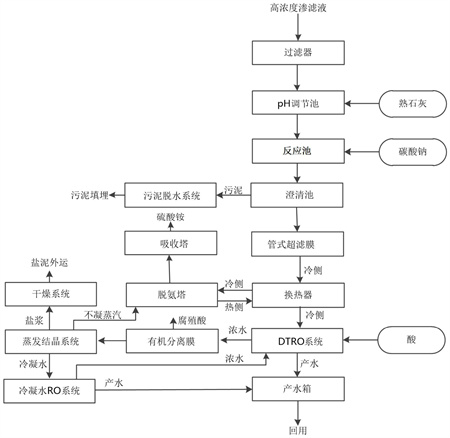

本发明提供一种全量化处理高浓度渗滤液的系统及方法,所述的系统包括软化系统、管式超滤膜、脱氨系统、DTRO系统、有机分离膜、蒸发结晶系统、冷凝水RO系统和干燥系统;所述的软化系统分别与管式超滤膜和污泥脱水系统连通;所述的管式超滤膜通过换热器与脱氨系统连接,所述的换热器还与DTRO系统连通;所述的DTRO系统分别和有机分离膜产水箱连通;所述的机分离膜还与蒸发结晶系统连通,所述的蒸发结晶系统分别与冷凝水RO系统和干燥系统连通。本发明实现了高浓度垃圾渗滤液的全量化处理,系统通过膜浓缩和蒸发的方法整体回收率可达到90%以上,避免对外部环境造成的二次污染;采用了汽提脱氨、有机分离膜提取腐殖酸的工艺。

权利要求书

1.一种全量化处理高浓度渗滤液的系统,其特征在于:所述的系统包括软化系统、管式超滤膜、脱氨系统、DTRO系统、有机分离膜、蒸发结晶系统、冷凝水RO系统和干燥系统;所述的软化系统分别与管式超滤膜和污泥脱水系统连通;所述的管式超滤膜通过换热器与脱氨系统连接,所述的换热器还与DTRO系统连通;所述的DTRO系统分别和有机分离膜产水箱连通;所述的机分离膜还与蒸发结晶系统连通,所述的蒸发结晶系统分别与冷凝水RO系统和干燥系统连通;所述的冷凝水RO系统还分别与DTRO系统、以及产水箱连通。

2.根据权利要求1所述的一种全量化处理高浓度渗滤液的系统,其特征在于:所述的软化系统包括过滤器、pH调节池、反应池、澄清池,所述的过滤器的进水端输入高浓度渗滤液,所述的过滤器的出水端与pH调节池连通,所述的pH调节池与反应池连通,所述的反应池与澄清池连通,所述的澄清池分别与管式超滤膜和污泥脱水系统连通。

3.根据权利要求1所述的一种全量化处理高浓度渗滤液的系统,其特征在于:所述的管式超滤膜采用大通道、小孔径膜,并通过大流量循环错流过滤。

4.根据权利要求1所述的一种全量化处理高浓度渗滤液的系统,其特征在于:所述的脱氨系统包括相连接的脱氨塔和吸收塔,所述的脱氨塔的冷侧和热侧均匀换热器连接,管式超滤膜的渗滤液经过冷侧进入脱氨塔进行脱氨处理,脱氨后的渗滤液从热侧进入换热器。

5.根据权利要求4所述的一种全量化处理高浓度渗滤液的系统,其特征在于:所述的脱氨塔采用多层塔或填料塔,管式超滤膜的渗滤液自塔上部向下与塔内空气进行逆流接触,氨气溢出进入吸收塔并采用稀硫酸循环吸收。

6.根据权利要求4所述的一种全量化处理高浓度渗滤液的系统,其特征在于:所述的蒸发结晶系统还通过不凝蒸汽管道与脱氨系统的脱氨塔连通,并将余热蒸汽输入脱氨塔为其提供热源。

7.根据权利要求1所述的一种全量化处理高浓度渗滤液的系统,其特征在于:所述干燥系统采用振动流化床,所述的冷凝水RO系统采用低能耗的卷式反渗透膜。

8.一种全量化处理高浓度渗滤液的方法,其特征在于:所述的方法采用权利要求1-7所述的系统实现;所述的方法包括以下步骤:S1)、将高浓度渗滤液废水通过过滤器截留大颗粒物质或毛发悬浮物后进入pH调节池,通过加碱调节pH,再投加软化剂与渗滤液中的硬度、碱度离子反应形成化学污泥,化学污泥通过污泥脱水系统脱水后以污泥的形式排出系统;S2)、将步骤S1)中澄清池的上清液进入管式超滤膜,通过管式超滤膜截留软化系统中产生的悬浮物,渗滤液进入脱氨系统;S3)、将步骤S2)中的渗滤液输入换热器与脱氨后的渗滤液进行换热后进入脱氨塔,采用50-70℃的中温大流量空气进行吹脱,吹脱后的氨气进入吸收塔通过稀硫酸循环吸收,吸收塔产出高浓度的硫酸铵溶液;脱氨后的渗滤液再次进入换热器作为热源进行换热;S4)、将步骤S3)中脱氨后的渗滤液输入DTRO系统的高压碟管式反渗透膜进行浓缩,浓缩后的产水输出至产水箱回用,浓水进入有机分离膜;S5)、浓水进入有机分离膜后析出腐殖酸,再通过有机分离膜进行浓缩、截留分离,所截留的腐殖酸可加工再利用或燃烧处理;S6)、有机分离膜的透过液进入蒸发结晶系统进行蒸发结晶,产出的盐泥后进入干燥系统进行干燥处理,蒸发产出的冷凝水进入冷凝水RO系统;S7)、通过冷凝水RO系统对冷凝水进行RO浓缩后,清液满足回用水要求输出值产水箱,浓液返回DTRO系统。

9.根据权利要求8所述的一种全量化处理高浓度渗滤液的方法,其特征在于:步骤S1)中,所述的pH调节池通过加药系统投加碱调节pH,且pH≥12时渗滤液中的铵根离子全部转换成游离的氨气分子。

10.根据权利要求8所述的一种全量化处理高浓度渗滤液的方法,其特征在于:步骤S6)中,所述蒸发结晶系统通过热法蒸发结晶产出盐浆,再进入所述的干燥系统进一步脱水;所述蒸发结晶系统机械蒸汽再压缩工艺(MVR),MVR工艺采用电驱动,蒸发产生的蒸汽进入压缩机升温升压后进入换热器作为热源;余热蒸汽进入脱氨塔加热。

发明内容

针对现有技术的不足,本发明提供一种全量化处理高浓度渗滤液的系统及方法,本发明不仅可以有效解决高浓度渗滤液处理难度较大的问题,并可对渗滤液的氨氮、腐殖酸进行回收。

本发明的技术方案为:一种全量化处理高浓度渗滤液的系统,所述的系统包括软化系统、管式超滤膜、脱氨系统、DTRO系统、有机分离膜、蒸发结晶系统、冷凝水RO系统和干燥系统;所述的软化系统分别与管式超滤膜和污泥脱水系统连通;所述的管式超滤膜通过换热器与脱氨系统连接,所述的换热器还与DTRO系统连通;

所述的DTRO系统分别和有机分离膜产水箱连通;所述的机分离膜还与蒸发结晶系统连通,所述的蒸发结晶系统分别与冷凝水RO系统和干燥系统连通。

作为优选的,所述的软化系统包括过滤器、pH调节池、反应池、澄清池,所述的过滤器的进水端输入高浓度渗滤液,所述的过滤器的出水端与pH调节池连通,所述的pH调节池与反应池连通,所述的反应池与澄清池连通,所述的澄清池分别与管式超滤膜和污泥脱水系统连通。

作为优选的,所述的管式超滤膜采用大通道、小孔径膜,并通过大流量循环错流过滤。

作为优选的,所述的脱氨系统包括相连接的脱氨塔和吸收塔,所述的脱氨塔的冷侧和热侧均匀换热器连接,管式超滤膜的渗滤液经过冷侧进入脱氨塔进行脱氨处理,脱氨后的渗滤液从热侧进入换热器。

作为优选的,所述的脱氨塔采用多层塔或填料塔,管式超滤膜的渗滤液自塔上部向下与塔内空气进行逆流接触,氨气溢出进入吸收塔并采用稀硫酸循环吸收。

作为优选的,所述的蒸发结晶系统还通过不凝蒸汽管道与脱氨系统的脱氨塔连通,并将余热蒸汽输入脱氨塔为其提供热源。

作为优选的,所述干燥系统采用振动流化床,可防止结晶盐结块。

作为优选的,所述的冷凝水RO系统还分别与DTRO系统、以及产水箱连通。

作为优选的,所述的冷凝水RO系统采用低能耗的卷式反渗透膜。

作为优选的,本发明还提供一种全量化处理高浓度渗滤液的方法,包括以下步骤:

S1)、将高浓度渗滤液废水通过过滤器截留大颗粒物质或毛发悬浮物后进入pH调节池,通过加碱调节pH,再投加软化剂与渗滤液中的硬度、碱度离子反应形成化学污泥,化学污泥通过污泥脱水系统脱水后以污泥的形式排出系统;

S2)、将步骤S1)中澄清池的上清液进入管式超滤膜,通过管式超滤膜截留软化系统中产生的悬浮物,渗滤液进入脱氨系统;

S3)、将步骤S2)中的渗滤液输入换热器与脱氨后的渗滤液进行换热后进入脱氨塔,采用50-70℃的中温大流量空气进行吹脱,吹脱后的氨气进入吸收塔通过稀硫酸循环吸收,吸收塔产出高浓度的硫酸铵溶液;脱氨后的渗滤液再次进入换热器作为热源进行换热;

S4)、将步骤S3)中脱氨后的渗滤液输入DTRO系统的高压碟管式反渗透膜进行浓缩,浓缩后的产水输出至产水箱回用,浓水进入有机分离膜;

S5)、浓水进入有机分离膜后析出腐殖酸,再通过有机分离膜进行浓缩、截留分离,所截留的腐殖酸可加工再利用或燃烧处理;

S6)、有机分离膜的透过液进入蒸发结晶系统进行蒸发结晶,产出的盐泥后进入干燥系统进行干燥处理,蒸发产出的冷凝水进入冷凝水RO系统;

S7)、通过冷凝水RO系统对冷凝水进行RO浓缩后,清液满足回用水要求输出值产水箱,浓液返回DTRO系统。

作为优选的,步骤S1)中,所述的pH调节池通过加药系统投加碱调节pH,且pH≥12时渗滤液中的铵根离子全部转换成游离的氨气分子,例如熟石灰,熟石灰与废水中钙、镁及碳酸根等离子形成沉淀,最终污泥脱水后排出系统,出水硬度可降至100mg/L以下。

作为优选的,步骤S6)中,所述蒸发结晶系统通过热法蒸发结晶产出盐浆,再进入所述的干燥系统进一步脱水。

作为优选的,步骤S6)中,所述蒸发结晶系统机械蒸汽再压缩工艺(MVR),MVR工艺采用电驱动,蒸发产生的蒸汽进入压缩机升温升压后进入换热器作为热源;余热蒸汽进入脱氨塔加热;相比常规蒸发工艺用汽量少,仅需要蒸发量的1%,而MVR产出的余热蒸汽可用于脱氨单元加热,如此可将能源利用至最大化。

作为优选的,所述的脱氨塔采用多层塔或填料塔,渗滤液自塔上部向下与塔内空气进行逆流接触,氨气溢出进入吸收塔并采用稀硫酸循环吸收。

本发明的有益效果为:

1、本发明工艺方法实现了高浓度垃圾渗滤液的全量化处理,系统通过膜浓缩和蒸发的方法整体回收率可达到90%以上,避免对外部环境造成的二次污染;

2、本发明工艺方法采用了汽提脱氨、有机分离膜提取腐殖酸的工艺,可将垃圾渗滤液的污染物进行最大利用化,产出硫酸铵、腐殖酸浓液可用作化工生产原料,具有良好的环保、经济效益;

3、本发明工艺采用了多种先进、节能、高效的工艺方法,具有操作简单、自动化程度高的特点;并通过系统集成优化,充分利用系统余热,具有高效节能的优点。

(发明人:陈少明;欧阳勇;赵婷婷;皮佳丽;袁瑾)