公布日:2023.11.21

申请日:2023.08.29

分类号:C02F9/00(2023.01)I;C07C51/41(2006.01)I;C07C51/44(2006.01)I;C07C53/06(2006.01)I;C02F1/72(2023.01)N;C02F1/78(2023.01)N;C02F1/66(2023.01)N;C02F1

/04(2023.01)N;C02F103/38(2006.01)N

摘要

本发明公开了一种聚甲醛废水综合处理的方法:聚甲醛废水泵至气液混合器,通入臭氧与聚甲醛废水充分混合,预热后进入固定床催化反应器,在催化剂作用下,臭氧将废水中的甲醛、甲醇氧化为甲酸;氧化后的料液泵送至中和罐,向其中加入氢氧化钠溶液,使氢氧化钠与废水中的甲酸反应生成甲酸钠,中和后的料液泵送至缓冲罐;缓冲罐中废水送往两效蒸发器进行蒸发浓缩,蒸汽经换热、冷凝后流入废水罐,剩余废水泵送污水处理厂处理,达标排放;浓缩液经冷却流入浓缩液储罐,可作为单一碳源或复合碳源的原料定期装车售卖。本发明将聚甲醛废水中有用成分进行了充分回收利用,副产得到质量分数为20~30%的甲酸钠溶液产品,最大程度地避免了资源浪费。

权利要求书

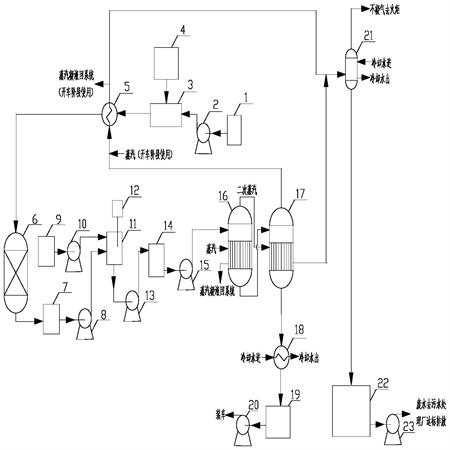

1.一种聚甲醛废水综合处理的方法,其特征在于,包括以下步骤:第一步:将聚甲醛废水原水罐(1)中的聚甲醛废水原水泵送到气液混合器(3)中,启动臭氧发生器(4),向气液混合器(3)中通入臭氧,使臭氧与聚甲醛废水在气液混合器(3)中进行充分混合;混合后料液经换热器(5)预热后进入固定床催化反应器(6)中,在催化剂的作用下,臭氧将料液中的甲醛、甲醇氧化为甲酸,氧化后料液流入氧化完成液储罐(7)中备用;第二步:将氧化完成液储罐(7)中的料液泵送到中和罐(11),然后将碱液罐(9)中氢氧化钠溶液泵送到中和罐(11)中,使氢氧化钠与料液中的甲酸发生中和反应,将甲酸全部转化为甲酸钠;当pH在线检测仪(12)检测数值显示pH为7~8时,停止向中和罐(11)中加碱液;最后将中和后的料液泵送到缓冲罐(14)中备用;第三步:将缓冲罐(14)中的料液泵送到一效蒸发器(16)进行一次蒸发,将废水中的部分水及未氧化的甲醛、甲醇轻组分蒸出;蒸出气作为二次蒸汽从一效蒸发器(16)顶部进入二效蒸发器(17)为其提供热源;一效蒸发器(16)底部未蒸发的料液流入二效蒸发器(17)继续蒸发浓缩,进一步蒸出部分水及残留的甲醛、甲醇轻组分;二效蒸发器(17)顶部蒸发出的气体经过换热器(5)后与二效蒸发器(17)的二次蒸汽凝液汇合进入蒸发气冷凝器(21),冷却至30~40℃后进入废水罐(22),不凝气去火炬;二效蒸发器(17)底部的浓缩液经浓缩液冷却器(18)冷却至20~30℃进入浓缩液储罐(19);第四步:将废水罐(22)中的剩余废水通过废水转料泵(23)泵送至污水处理厂继续进行生化处理,达标排放;第五步:启动装车泵(20),将浓缩液储罐(19)中的甲酸钠溶液作为单一碳源或复合碳源的原料进行装车售卖。

2.根据权利要求1所述的聚甲醛废水综合处理的方法,其特征在于,第一步中所述聚甲醛废水原水罐(1)中的聚甲醛废水泵送到气液混合器(3)的流速为80~100m3/h,所述气液混合器(3)中混合后料液臭氧浓度控制在300~500ppm,混合后料液在换热器(5)中被预热至50~70℃,所述固定床催化反应器(6)的空速为15~25h-1,所使用的催化剂为二氧化钛-氧化锌或二氧化钛-氧化铜。

3.根据权利要求1所述的聚甲醛废水综合处理的方法,其特征在于,第二步中所述氧化完成液储罐(7)中的料液泵送到中和罐(11)有效容积的50~60%处时开始向其中加碱液,碱液罐(9)中氢氧化钠的浓度为40~50wt.%。

4.根据权利要求1所述的聚甲醛废水综合处理的方法,其特征在于,第三步中所述一效蒸发器(16)所用热源来源于现场的现有生产系统低压蒸汽,压力0.6~0.8MPa,温度220~280℃,蒸汽凝液回系统;所述一效蒸发器(16)操作压力为0.03~0.05MPa,所述二效蒸发器(17)操作压力为-0.01~0.01MPa;所述一效蒸发器(16)进料流量为80~100t/h,所述一效蒸发器(16)的料液蒸发气的蒸发量为48~60t/h,所述二效蒸发器(17)的料液蒸发气的蒸发量为24~30t/h,浓缩液流量为8~10t/h,浓缩液中甲酸钠的质量分数为20~30%。

5.根据权利要求1所述的聚甲醛废水综合处理的方法,其特征在于,第四步中所述废水转料泵(23)的流量为72~90t/h。

发明内容

本发明的目的是为了克服现有技术中的不足,提出了一种聚甲醛废水综合处理的方法。本发明通过对缩合废水进行臭氧催化氧化、加碱液中和、蒸发浓缩等一系列处理,将其中的有用成分进行转化并回收利用,得到高附加值的甲酸钠酸溶液产品,然后再将COD与甲醛浓度大幅降低、酸性变弱的剩余废水交由废水处理厂通过生化法进行达标处理。

本发明的目的是通过以下技术方案实现的。

本发明聚甲醛废水综合处理的方法,包括以下步骤:

第一步:将聚甲醛废水原水罐中的聚甲醛废水原水泵送到气液混合器中,启动臭氧发生器,向气液混合器中通入臭氧,使臭氧与聚甲醛废水在气液混合器中进行充分混合;混合后料液经换热器预热后进入固定床催化反应器中,在催化剂的作用下,臭氧将料液中的甲醛、甲醇氧化为甲酸,氧化后料液流入氧化完成液储罐中备用;

第二步:将氧化完成液储罐中的料液泵送到中和罐,然后将碱液罐中氢氧化钠溶液泵送到中和罐中,使氢氧化钠与料液中的甲酸发生中和反应,将甲酸全部转化为甲酸钠;当pH在线检测仪检测数值显示pH为7~8时,停止向中和罐中加碱液;最后将中和后的料液泵送到缓冲罐中备用;

第三步:将缓冲罐中的料液泵送到一效蒸发器进行一次蒸发,将废水中的部分水及未氧化的甲醛、甲醇轻组分蒸出;蒸出气作为二次蒸汽从一效蒸发器顶部进入二效蒸发器为其提供热源;一效蒸发器底部未蒸发的料液流入二效蒸发器继续蒸发浓缩,进一步蒸出部分水及残留的甲醛、甲醇轻组分;二效蒸发器顶部蒸发出的气体经过换热器后与二效蒸发器的二次蒸汽凝液汇合进入蒸发气冷凝器,冷却至30~40℃后进入废水罐,不凝气去火炬;二效蒸发器底部的浓缩液经浓缩液冷却器冷却至20~30℃进入浓缩液储罐;

第四步:将废水罐中的剩余废水通过废水转料泵泵送至污水处理厂继续进行生化处理,达标排放;

第五步:启动装车泵,将浓缩液储罐中的甲酸钠溶液作为单一碳源或复合碳源的原料进行装车售卖。

第一步中所述聚甲醛废水原水罐中的聚甲醛废水泵送到气液混合器的流速为80~100m3/h,所述气液混合器中混合后料液臭氧浓度控制在300~500ppm,混合后料液在换热器中被预热至50~70℃,所述固定床催化反应器的空速为15~25h-1,所使用的催化剂为二氧化钛-氧化锌或二氧化钛-氧化铜。

第二步中所述氧化完成液储罐中的料液泵送到中和罐有效容积的50~60%处时开始向其中加碱液,碱液罐中氢氧化钠的浓度为40~50wt.%。

第三步中所述一效蒸发器所用热源来源于现场的现有生产系统低压蒸汽,压力0.6~0.8MPa,温度220~280℃,蒸汽凝液回系统;所述一效蒸发器操作压力为0.03~0.05MPa,所述二效蒸发器操作压力为-0.01~0.01MPa;所述一效蒸发器进料流量为80~100t/h,所述一效蒸发器的料液蒸发气的蒸发量为48~60t/h,所述二效蒸发器的料液蒸发气的蒸发量为24~30t/h,浓缩液流量为8~10t/h,浓缩液中甲酸钠的质量分数为20~30%。

第四步中所述废水转料泵的流量为72~90t/h。

与现有技术相比,本发明的技术方案所带来的有益效果是:

(1)本发明在实现聚甲醛废水综合处理的同时,将其中有用成分尽可能地回收利用,副产得到质量分数为20~30%的甲酸钠溶液产品,可作为单一碳源或复合碳源的原料进行售卖,避免了资源浪费,丰富了企业产品结构,也能为企业带来可观的经济收益。

(2)本发明将废水中的甲醛、甲醇氧化为甲酸,与体系中原本存在的甲酸一起通过与添加的的氢氧化钠溶液反应生成甲酸钠,既提高了甲酸钠的含量,又降低了体系pH。之后,再经过两效蒸发以后的蒸出液,其COD由8000~12000mg/L降至1500mg/L以下,pH由2~3升至7~8,甲醛含量由600~800ppm降至100ppm以下,将其交由污水处理厂处理避免了甲醛对微生物的抑制,无需加水稀释、无需调节pH即可生化,节约了用水,大幅降低了待处理废水的总量,减轻了污水处理厂的处理负荷,亦可节省药剂费用。此外,因COD总量减少,也可降低生化处理难度,缩短其处理时间。

(发明人:张波;朱彤;谢智勇;聂增来;赵媛媛;李满枝;苗淳;龚光泽;林晓燕;惠银选)