公布日:2023.11.21

申请日:2022.05.09

分类号:C02F9/00(2023.01)I;C01D3/04(2006.01)I;C02F1/461(2023.01)N;C02F1/44(2023.01)N;C02F1/66(2023.01)N;C02F5/02(2023.01)N;C02F1/04(2023.01)N;C02F101

/10(2006.01)N;C02F101/16(2006.01)N;C02F103/16(2006.01)N

摘要

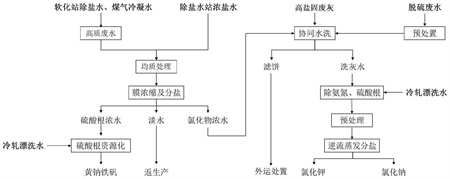

本发明公开了一种钢铁厂多源废水协同处理零排放的工艺,该工艺具备软化站除盐水和煤气冷凝水选择性分质零排、高压纳滤浓水协同冷轧漂洗废水回收黄钠铁矾、高压反渗透浓水与脱硫废水及高盐固废灰协同处置以及氨氮低成本处置的特点。同时还将多源废水与高盐固废灰协同处置,可大幅降低洗灰水中污染物含量,从而减少了后续废水处理成本和废水使用量,极大的降低了固废和废水的处置成本,实现了多源废水的内部消纳和废水零排放。

权利要求书

1.一种钢铁厂多源废水协同处理零排放的工艺,其特征在于:该工艺具体包括如下步骤:1)将高质废水与除盐水站浓盐水进行均质混合后获得混合浓盐废水;2)先向步骤1)获得的混合浓盐废水投加除重、除硬药剂及脱硅处理后;再依次进行二级反渗透处理和高压纳滤处理,获得高压纳滤浓水和高压纳滤淡水;3)将步骤2)获得的高压纳滤浓水与冷轧漂洗废水混合获得混合酸性废水,然后加热混合酸性废水进行沉淀反应,反应完成后进行固液分离,获得黄钠铁矾和残液;黄钠铁矾厂内综合处置,残液返回步骤1)参与均质处理;4)将步骤2)获得的高压纳滤淡水进行高压反渗透处理,获得高压反渗透浓水和回用淡水;将高压反渗透浓水用于高盐固废灰的水洗处理,回用淡水循环至钢铁厂任意需水工序。

2.根据权利要求1所述的工艺,其特征在于:在步骤1)中,所述高质废水为电导率大于10000μS/cm的软化站除盐水和/或煤气冷凝水,优选为电导率大于12000μS/cm的软化站除盐水和/或煤气冷凝水;和/或在步骤1)中,所述除盐水站浓盐水为钢铁厂在对循环水采用反渗透除盐时产生的含有硫酸根和氯离子的中性浓水;在步骤3)中,所述冷轧漂洗废水为冷轧带钢酸洗工艺漂洗段产生的含有FeCl3和HCl的pH<2.5的废水,优选为pH<2的废水。

3.根据权利要求1或2所述的工艺,其特征在于:在步骤3)中,所述混合酸性废水的pH为2-4,优选pH为2-3;所述加热混合酸性废水进行沉淀反应具体为加热混合酸性废水至80-100℃反应1-8h,优选为加热至85-95℃反应2-5h;作为优选,在加热混合酸性废水进行沉淀反应前,还通过添加可溶性铁盐(优选为氯化铁)调节混合酸性废水中铁离子与硫酸根离子的摩尔比为1:0.4-0.8,优选为1:0.5-0.7。

4.根据权利要求1-3中任一项所述的工艺,其特征在于:在步骤4)中,所述将高压反渗透浓水用于高盐固废灰的水洗处理具体为:4a)将高压反渗透浓水与脱硫废水混合后对高盐固废灰进行水洗,固液分离后获得滤饼和洗灰废水,滤饼厂内综合处置,洗灰废水进入下一工序;4b)采用脱硫废水或冷轧漂洗废水调节洗灰废水至酸性,然后加热洗灰废水进行沉淀反应,反应完成后,固液分离获得除杂废水和渣相,渣相厂内综合处置,除杂废水进入下一工序;4c)先将除杂废水进行铁碳微电解处理;然后向微电解处理后的除杂废水中加入混合药剂,调节除杂废水至碱性并对除杂废水进行除重除硬沉淀反应,固液分离后获得高盐废水和残渣,残渣厂内综合处置,高盐废水进入下一工序;4d)先加热高盐废水,进行浓缩析晶,固液分离后获得氯化钠和一次滤液;然后再将一次滤液进行冷却析晶,固液分离后获得氯化钾和二次滤液;最后将二次滤液与高盐废水混合后循环进行加热析盐处理。

5.根据权利要求4所述的工艺,其特征在于:在步骤4a)中,所述脱硫废水是通过先将湿法脱硫废水进行蒸发浓缩得到含悬浮物废水,然后再向含悬浮物废水中加入氨氮沉淀剂进行沉淀处理,最后经固液分离后得到的;所述蒸发浓缩为采用多级蒸发浓缩设备将湿法脱硫废水浓缩3-6倍;所述氨氮沉淀剂为可溶性亚铁盐和可溶性亚硫酸盐;所述湿法脱硫废水为用石灰石/石膏法处理烟气时产生的废水;或者,所述脱硫废水为活性炭法废水进行分流处理后的废水,具体为将1/4~1/2的活性炭法废水用于与高压反渗透浓水混合对高盐固废灰进行水洗,剩余部分废水则用于调节洗灰废水至酸性;所述活性炭法废水为对活性炭吸附法解析气体洗涤产生的酸性烟气洗涤废水。

6.根据权利要求5所述的工艺,其特征在于:将湿法脱硫废水进行蒸发浓缩为蒸发温度逐级降低、而真空度逐级提高的多级蒸发浓缩;优选为:第一级蒸发浓缩的蒸发温度为80~100℃,真空度为-40~-5kPa;第二级蒸发浓缩的蒸发温度为50~80℃,真空度为-70~-40kPa;第三级蒸发浓缩的蒸发温度为30~50℃,真空度为-100~-70kPa;和/或所述可溶性亚铁盐为氯化亚铁、硫酸亚铁、单质铁粉中的一种或多种;所述可溶性亚硫酸盐为亚硫酸钠、亚硫酸氢钠、亚硫酸钾中的一种或多种;优选,可溶性亚铁盐和可溶性亚硫酸盐的添加顺序为顺次加入;作为优选,蒸发浓缩产生的热蒸汽用于步骤3)中加热混合酸性废水和/或用于步骤4b)中加热洗灰废水。

7.根据权利要求4-6中任一项所述的工艺,其特征在于:在步骤4b)中,所述调节洗灰废水至酸性为调节洗灰废水的pH为2-4,优选pH为2-3;所述加热洗灰废水进行沉淀反应具体为加热洗灰废水至80-100℃反应1-8h,优选为加热至85-95℃反应2-5h;作为优选,在加热洗灰废水进行沉淀反应前,还通过添加可溶性铁盐调节洗灰废水中铁离子、硫酸根离子、氨氮的摩尔比为1:0.4-0.8:0.2-0.6,优选为1:0.5-0.7:0.3-0.5。

8.根据权利要求4-7中任一项所述的工艺,其特征在于:在步骤4c)中,在将除杂废水进行铁碳微电解前需采用碱调节除杂废水的pH为3-5,优选为3.5-4;优选,所述碱为氢氧化钠和/或氢氧化钾;和/或所述混合药剂为氢氧化钠和/或氢氧化钾、碳酸钠和/或碳酸钾、硫化钠和/或硫酸钾、重捕剂(优选为黄原酸酯类重捕剂或二硫代氨基甲酸盐类重捕剂)共同组成;其中:氢氧化钠和/或氢氧化钾的加入量为使得除杂废水的pH为7-9,优选为7.5-8;所述碳酸钠和/或碳酸钾的加入量为3-10g/L,优选为4-8g/L;所述硫化钠和/或硫化钾的加入量为1-7g/L,优选为1.5-6g/L;所述重捕剂的加入量为1-8g/L,优选为2-5g/L。

9.根据权利要求4-8中任一项所述的工艺,其特征在于:所述高盐固废灰包括烧结电场灰、高炉布袋灰、回转窑表冷灰、垃圾焚烧飞灰中的一种或多种,优选烧结电场灰;和/或所述高盐固废灰的水洗为三级逆流水洗处理;具体为:先将高盐固废灰进行一级水洗,并通过一级压滤脱水,获得一级滤液和一级滤渣,一级滤液为洗灰废水;一级滤渣进入二级水洗,二级水洗水源为三级滤液和高压反渗透浓水以及脱硫废水,二级水洗后通过二级压滤脱水,获得二级滤液和二级滤渣,二级滤液排至一级水洗循环使用;二级滤渣进入三级水洗,三级水洗水源为工业水,三级水洗后通过三级压滤脱水,获得三级滤液和三级滤渣,三级滤液排至二级水洗循环使用,三级滤渣在厂内综合处置。

10.根据权利要求9所述的工艺,其特征在于:在步骤4d)中,采用多效逆流蒸发装置对高盐废水进行处理,所述多效逆流蒸发装置的级数为2-6级,优选为3-4级;所述加热高盐废水为加热高盐废水至80-100℃,优选为90-95℃;所述一次滤液进行冷却为采用闪蒸或换热的方式降温至60℃以下,优选为20-55℃;作为优选,多效逆流蒸发装置产生的热蒸汽用于步骤3)中加热混合酸性废水和/或用于步骤4b)中加热洗灰废水。

发明内容

针对现有技术的不足,本发明为提高零排放盐产品的附加值和加大钢铁厂废水处理的覆盖面,基于钢厂全厂废水中氯元素存在的特征及处置难度进行分析,设计并提供了一种钢铁厂多源废水协同处理零排放的工艺,该工艺具备软化站除盐水和煤气冷凝水选择性分质零排、高压纳滤浓水协同冷轧漂洗废水回收黄钠铁矾、高压反渗透浓水与脱硫废水及高盐固废灰协同处置以及氨氮低成本处置的特点。

为实现上述目的,本发明所采用的技术方案具体如下所述:

一种钢铁厂多源废水协同处理零排放的工艺,该工艺具体包括如下步骤:

1)将高质废水与除盐水站浓盐水进行均质混合后获得混合浓盐废水。

2)先将步骤1)获得的混合浓盐废水投加除重药剂(如硫化物或二硫代氨基甲酸盐类重捕剂)、除硬药剂(可溶性碳酸盐,如碳酸钠或碳酸钾)及脱硅处理(脱硅药剂为镁剂或铁盐)后,然后再依次进行二级反渗透处理和高压纳滤处理,获得高压纳滤浓水和高压纳滤淡水。

3)将步骤2)获得的高压纳滤浓水与冷轧漂洗废水混合获得混合酸性废水,然后加热混合酸性废水进行沉淀反应,反应完成后进行固液分离,获得黄钠铁矾和残液。黄钠铁矾厂内综合处置,残液返回步骤1)参与均质处理。

4)将步骤2)获得的高压纳滤淡水进行高压反渗透处理,获得高压反渗透浓水和回用淡水。将高压反渗透浓水用于高盐固废灰的水洗处理,回用淡水循环至钢铁厂任意需水工序。

作为优选,在步骤1)中,所述高质废水为电导率大于10000μS/cm的软化站除盐水和/或煤气冷凝水,优选为电导率大于12000μS/cm的软化站除盐水和/或煤气冷凝水。

作为优选,在步骤1)中,所述除盐水站浓盐水为钢铁厂在对循环水采用反渗透除盐时产生的含有硫酸根和氯离子的中性浓水。

作为优选,在步骤3)中,所述冷轧漂洗废水为冷轧带钢酸洗工艺漂洗段产生的含有FeCl3和HCl的pH<2.5的废水,优选为pH<2的废水。

作为优选,在步骤3)中,所述混合酸性废水的pH为2-4,优选pH为2-3。所述加热混合酸性废水进行沉淀反应具体为加热混合酸性废水至80-100℃反应1-8h,优选为加热至85-95℃反应2-5h。

作为优选,在步骤3)中,在加热混合酸性废水进行沉淀反应前,还通过添加可溶性铁盐(优选为氯化铁)调节混合酸性废水中铁离子与硫酸根离子的摩尔比为1:0.4-0.8,优选为1:0.5-0.7。

作为优选,在步骤4)中,所述将高压反渗透浓水用于高盐固废灰的水洗处理具体为:

4a)将高压反渗透浓水与脱硫废水混合后对高盐固废灰进行水洗,固液分离后获得滤饼和洗灰废水,滤饼厂内综合处置,洗灰废水进入下一工序。

4b)采用脱硫废水或冷轧漂洗废水调节洗灰废水至酸性,然后加热洗灰废水进行沉淀反应,反应完成后,固液分离获得除杂废水和渣相,渣相厂内综合处置,除杂废水进入下一工序。

4c)先将除杂废水进行铁碳微电解处理。然后向微电解处理后的除杂废水中加入混合药剂,调节除杂废水至碱性并对除杂废水进行除重除硬沉淀反应,固液分离后获得高盐废水和残渣,残渣厂内综合处置,高盐废水进入下一工序。

4d)先加热高盐废水,进行浓缩析晶,固液分离后获得氯化钠和一次滤液。然后再将一次滤液进行冷却析晶,固液分离后获得氯化钾和二次滤液。最后将二次滤液与高盐废水混合后循环进行加热析盐处理。

作为优选,在步骤4a)中,所述脱硫废水是通过先将湿法脱硫废水进行蒸发浓缩得到含悬浮物废水,然后再向含悬浮物废水中加入氨氮沉淀剂进行沉淀处理,最后经固液分离后得到的。所述蒸发浓缩为采用多级蒸发浓缩设备将湿法脱硫废水浓缩3-6倍。所述氨氮沉淀剂为可溶性亚铁盐和可溶性亚硫酸盐。所述湿法脱硫废水为用石灰石/石膏法处理烟气时产生的废水。

或者,所述脱硫废水为活性炭法废水进行分流处理后的废水,具体为将1/4~1/2的活性炭法废水用于与高压反渗透浓水混合对高盐固废灰进行水洗,剩余部分废水则用于调节洗灰废水至酸性。所述活性炭法废水为对活性炭吸附法解析气体洗涤产生的酸性烟气洗涤废水。

作为优选,将湿法脱硫废水进行蒸发浓缩为蒸发温度逐级降低、而真空度逐级提高的多级蒸发浓缩。优选为:第一级蒸发浓缩的蒸发温度为80~100℃,真空度为-40~-5kPa。第二级蒸发浓缩的蒸发温度为50~80℃,真空度为-70~-40kPa。第三级蒸发浓缩的蒸发温度为30~50℃,真空度为-100~-70kPa。

作为优选,所述可溶性亚铁盐为氯化亚铁、硫酸亚铁、单质铁粉中的一种或多种。所述可溶性亚硫酸盐为亚硫酸钠、亚硫酸氢钠、亚硫酸钾中的一种或多种。优选,可溶性亚铁盐和可溶性亚硫酸盐的添加顺序为顺次加入。

作为优选,蒸发浓缩产生的热蒸汽用于步骤3)中加热混合酸性废水和/或用于步骤4b)中加热洗灰废水。

作为优选,在步骤4b)中,所述调节洗灰废水至酸性为调节洗灰废水的pH为2-4,优选pH为2-3。所述加热洗灰废水进行沉淀反应具体为加热洗灰废水至80-100℃反应1-8h,优选为加热至85-95℃反应2-5h。

作为优选,在步骤4b)中,在加热洗灰废水进行沉淀反应前,还通过添加可溶性铁盐调节洗灰废水中铁离子、硫酸根离子、氨氮的摩尔比为1:0.4-0.8:0.2-0.6,优选为1:0.5-0.7:0.3-0.5。

作为优选,在步骤4c)中,在将除杂废水进行铁碳微电解前需采用碱调节除杂废水的pH为3-5,优选为3.5-4。优选,所述碱为氢氧化钠和/或氢氧化钾。

作为优选,在步骤4c)中,所述混合药剂为氢氧化钠和/或氢氧化钾、碳酸钠和/或碳酸钾、硫化钠和/或硫酸钾、重捕剂(优选为黄原酸酯类重捕剂或二硫代氨基甲酸盐类重捕剂)共同组成。其中:氢氧化钠和/或氢氧化钾的加入量为使得除杂废水的pH为7-9,优选为7.5-8。所述碳酸钠和/或碳酸钾的加入量为3-10g/L,优选为4-8g/L。所述硫化钠和/或硫化钾的加入量为1-7g/L,优选为1.5-6g/L。所述重捕剂的加入量为1-8g/L,优选为2-5g/L。

作为优选,所述高盐固废灰包括烧结电场灰、高炉布袋灰、回转窑表冷灰、垃圾焚烧飞灰中的一种或多种,优选烧结电场灰。

作为优选,所述高盐固废灰的水洗为三级逆流水洗处理。具体为:先将高盐固废灰进行一级水洗,并通过一级压滤脱水,获得一级滤液和一级滤渣,一级滤液为洗灰废水。一级滤渣进入二级水洗,二级水洗水源为三级滤液和高压反渗透浓水以及脱硫废水,二级水洗后通过二级压滤脱水,获得二级滤液和二级滤渣,二级滤液排至一级水洗循环使用。二级滤渣进入三级水洗,三级水洗水源为工业水,三级水洗后通过三级压滤脱水,获得三级滤液和三级滤渣,三级滤液排至二级水洗循环使用,三级滤渣在厂内综合处置。

作为优选,在步骤4d)中,采用多效逆流蒸发装置对高盐废水进行处理,所述多效逆流蒸发装置的级数为2-6级,优选为3-4级。所述加热高盐废水为加热高盐废水至80-100℃,优选为90-95℃。所述一次滤液进行冷却为采用闪蒸或换热的方式降温至60℃以下,优选为20-55℃。

作为优选,多效逆流蒸发装置产生的热蒸汽用于步骤3)中加热混合酸性废水和/或用于步骤4b)中加热洗灰废水。

在现有技术中,针对钢铁厂不同工序的多源废水的资源化处理,现有技术往往仅能针对某一种废水进行简单的资源化处理,为实现出厂废水的达标排放或零排放,往往需要建立多套不同的废水处理设备以满足钢铁厂不同工序排放废水的处理需求,导致废水处理投入成本较大且副产品附加值低。

在本发明中,煤气冷凝水主要来源于高炉、转炉、焦化煤气输送过程中产生的冷凝水,均含有一定量的硫酸根和氯离子,但具体水质特征与排水时间、煤气输送距离密切相关。软化站除盐水主要来源于采用离子交换器去除废水中的氯、硫酸根时产生的浓水。一般的煤气冷凝水和软化站除盐水,常与可生化的废水一同进行生化处理。但对钢厂全厂煤气冷凝水和软化站除盐水的水质分析发现,这两股水中均为存在大量的氯离子的高浓度废水,最高有200g/L,这么高盐分废水进入生化系统,势必会导致生物中毒,因此,本发明对煤气冷凝水及软化站除盐水进行选择性分质零排,即先采用电导率实时检测,对大于10000μS/cm(优选为大于12000μS/cm)的水进行分质,并经预处理及膜浓缩分盐后分别参与高值化回收黄钠铁矾和协同洗灰。

在本发明中,含高浓度盐分的煤气冷凝水和软化站除盐水与除盐水站浓盐水混合后,通过预处理+膜浓缩分盐,最终可得到含高浓度硫酸根的高压纳滤浓水和含高浓度氯离子的高压反渗透浓水。纳滤浓水一般采用蒸发结晶+冷冻的方式回收硫酸钠。但该工艺存在能耗高、硫酸钠附加值低的不足。考虑到冷轧漂洗水中含有大量的三价铁,而铁、硫酸根会与钠发生反应,形成黄钠铁矾。加上冷轧漂洗水为强酸性废水,可为本反应的发生提供得天独厚的条件。因此,利用蒸发系统(湿法脱硫废水蒸发浓缩系统和高盐废水逆流蒸发稀盐系统)的余热蒸汽将混合废水(高压纳滤浓水与冷轧漂洗废水混合)加热至80~100℃,实现纳滤浓水硫酸根的高值化回收,同时消纳冷轧漂洗水。一般地,还可通过添加可溶性铁盐(优选为氯化铁)调节混合废水中铁离子与硫酸根离子的摩尔比为1:0.4-0.8(优选为1:0.5-0.7),进而促进反应的进行。

在本发明中,高压反渗透浓水主要由氯化钠组成,研究表明,采用该高压反渗透浓水参与高盐固废灰的水洗可降低洗灰水的碱度,使其趋近于中性。因此,本发明采用高压反渗透浓水与其他流程的酸性废水混合进行协同洗灰(高盐固废灰)处理,有利于改善洗灰废水的水质。一般地,当脱硫废水主要为湿法脱硫废水时,将其通过浓缩(一般浓缩3-6倍)后再进行洗灰,由于浓缩后的湿法脱硫废水具有较强的酸性,与高压反渗透浓水进行混合后,一方面可降低洗灰水的溶液,使洗灰水变为弱酸性,从而防止形成稳定的。另一方面,由于浓缩后的湿法脱硫废水含有大量亚硫酸根,其加入后,会使铊被弱还原,而破坏络合体,有利于铊的去除,从而实现铊的源头抑制。而当脱硫废水主要为活性炭法废水时,同理,由于活性炭法废水具有较强的酸性,采用其洗灰时,一方面可降低洗灰水的溶液,使洗灰水变为酸性,从而防止形成稳定的。另一方面,由于酸性洗涤废水含有硫代硫酸根,其加入后,也会利于铊的去除。因此,通过将高压反渗透浓水、脱硫废水(湿法脱硫废水或活性炭法废水)与高盐固废灰协同处置可以大幅的改善洗灰水的水质,降低污染物的溶出。且高压反渗透浓水、脱硫废水主要组成与洗灰水类似,协同处置可大幅降低高盐固废耗水量。

在本发明中,根据研究表明,因为钢铁厂原料和反应特性,产生的湿法/干法脱硫废水、煤气冷凝水、软化站除盐水及高盐固废灰中均有不同浓度的氨氮,其最终会在洗灰水中富集,从而影响回收的产品盐品质。针对氨氮的去除,本发明提供了两段脱氨的新技术。第一段:湿法脱硫废水浓缩后的氨氮浓度会达到10~30g/L,针对高浓度氨氮的沉淀去除,可以通过亚硫酸亚铁铵法和磷酸铵镁法进行去除。其中亚硫酸亚铁铵法为在溶液pH为5~8的条件下,氨氮会与亚铁和亚硫酸根结合,形成亚硫酸亚铁铵沉淀。第二段:由于冷轧漂洗水中含有大量的三价铁。考虑到铁、硫酸根会与钾、钠、氨氮发生反应,形成黄钾铁矾、黄钠铁矾、黄铵铁矾。因此,可向洗灰废水中加入冷轧漂洗废水,并利用蒸发系统的余热将废水加热至80~100℃,实现废水中氨氮的去除。同理,在第二段脱氨氮的过程中,可以通过额外添加亚铁离子和亚硫酸根离子的方式促进氨氮沉淀反应的进行。

在本发明中,由于高盐固废灰为高钾低钠灰,其常规水洗溶液中钾钠比一般大于4(优选大于5)。根据钾钠变温分盐的原理,其适合顺流蒸发,即通过变温蒸发分钾钠盐相图分析,高钾低钠的溶液通过蒸发浓缩后,势必会先析出钾盐,因此针对高盐固废灰洗灰水的分盐方式,一般为顺流蒸发。即溶液在蒸发过程为逐步降温的过程。在多效出口,先排出钾盐。这种蒸发方式会导致污染物随着钾的析出而析出,会降低钾品质,同时后续钠盐析出需要二段蒸发,投资增大,能耗大。因此,本发明通过引入高压渗透浓水(主要含氯化钠),与脱硫废水(含钠)作为高盐固废灰水洗用水,进而可使得洗灰废水中钾钠含量比接近1:1,在这种条件下,根据相图模拟及实验验证,其适合逆流蒸发,即通过浓缩后,优先分离出钠盐,可使得蒸发工艺可调整为逆流蒸发,即在一效的出口,先排出钠盐。然后再通过降温冷却析出钾盐,这种蒸发方式使得残留的污染物随着钠的析出而析出(由于逆流蒸发只经过一段浓缩,其污染物主要进入到钠盐),不会进入到钾盐中,有利于提高钾的品质。同时整个蒸发仅利用一段蒸发系统,可适用于不同蒸发量的变化,对原料的适用性更强,且投资较低。

在本发明中,还通过铁碳微电解进行除杂(铁碳反应的时间应不低于20min),由于Tl3+比Tl+更容易去除,一般来说,可通过氧化进行预处理。铁碳微电解具有协同除重和氧化的作用。通过铁碳后,可将Tl变为更加易于去除的形态。同时,洗灰水中的大量金属离子会被铁单质置换,进而实现去除,并在溶液中产生大量的亚铁和三价铁。另外,铁碳有还利于废水中氟离子的高效去除。进一步地,由于酸性烟气洗涤废水中还含有亚硫酸根,而铁碳会释放出亚铁。采用碱(例如氢氧化钠)调节洗灰废水至弱碱性,当调节溶液至弱碱后,氨氮会与亚硫酸根、亚铁发生快速反应,形成亚硫酸亚铁铵沉淀,从而实现氨氮的深度脱除。同时,在弱碱条件下,可实现三价铁及部分钙镁离子的去除。加入碳酸钠目的为除钙镁。加入硫化钠和重捕剂的目的为实现微量重金属的深度去除。

与现有技术相比较,本发的有益技术效果如下:

1:本发明将钢厂高盐废水进行分质分级处理,主要处置对象包括软化站除盐水、煤气冷凝水、除盐水站浓盐水、冷轧漂洗废水、脱硫废水等。相对传统零排放技术,处理对象更加完善全面。

2:本发明将高盐废水与高盐固废灰协同处置,大幅降低洗灰水中污染物含量,从而减少了后续废水处理成本,同时减少废水使用量,极大的降低处置成本。

3:本发明针对硫酸盐附加值低的特点,基于冷轧漂洗水中酸性和含有大量三价铁的特征,通过铁矾法实现高压纳滤浓水中硫酸根的高值化回收。同时还基于冷轧漂洗水的这一特征,可实现洗灰水中氨氮、硫酸根的去除,可提高盐产品纯度,具有成本低,操作简单的优点。

4:本发明结合高盐固废与废水协同洗灰产生的洗灰水特征分析,基于铁碳微电解预处理,实现协同氧化铊、除重处理,大幅的减少了废水的处理流程,同时针对个废水的特性和工艺设计,实现了多源废水的协同资源化处理,实现了废水的零排放。

5:本发明回收的钾盐品质较高,一方面氨氮、铊、硫酸根等污染物通过废水预处理可低成本的去除,防止了污染钾盐。另外一方面,通过引入含钠废水协同洗灰处理,使得洗灰水中的钾钠比发生变化,进而适合采用逆流蒸发,可避免污染物进入到钾盐,从而提高盐产品的价值。

(发明人:杨本涛;刘彦廷;陈瑶;刘佰越;魏进超;冯哲愚)