公布日:2023.11.24

申请日:2023.08.07

分类号:C02F1/04(2023.01)I;C02F1/16(2023.01)I;F23J15/02(2006.01)I;C02F103/18(2006.01)N

摘要

一种干燥处理脱硫废水系统与工艺流程,采用锅炉引风机出口的高温热烟气,经除尘进入蒸发器盘管换热实现盐水浓缩,并配合风门实现蒸发器内升温并达到结晶温度要求,通过浓缩液直喷高温风道进行汽固分离,再进入干燥器内进行气固高温旋风分离。本发明布置更为合理,维护成本更低,成品出产适用性更广,经济效益更高,尤其是避免氯化物结晶盐污染灰渣,使灰渣与氯化物结晶盐能够分别收集并加以利用。

权利要求书

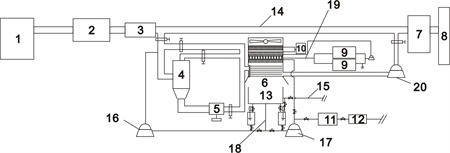

1.一种干燥处理脱硫废水系统,包括锅炉,所述的锅炉烟气管道连接除尘器,所述的除尘器管道连接引风机,所述的引风机通过排风管管道连接脱硫塔,且所述的脱硫塔管道连接烟囱,其特征在于:所述的引风机出口端通过三通管道连接热风风管,所述热风风管上设置有三通阀,且通过三通阀连接蒸发器换热管与干燥管;所述的蒸发器换热管管道连接蒸发器的换热盘管;所述的蒸发器包括机体外壳,所述的机体外壳上部设置有轴流风机;轴流风机下部设置有工艺水喷淋单元,工艺水喷淋单元下部设置有排气隔板,在排气隔板上阵列设置有排气管,且在每个排气管上罩设有挡水帽;所述的排气隔板下部阵列设置有高盐废水喷头,所述的高盐废水喷头下部设置有换热盘管;所述蒸发器的机体外壳底部为水槽,所述水槽管道连接高盐废水输送管;在水槽上部的机体外壳上开设有风门;所述的水槽下部设置有高盐水循环管,高盐水循环管通过三通管道连接循环输送管,所述循环输送管上一路设置有循环泵,所述的循环泵管道连接高盐废水喷头;循环输送管的另一路管道上设置有输送泵,所述的输送泵管道连接浓缩液喷淋模块,且所述的浓缩液喷淋模块设置在干燥管内;所述的干燥管管道连接干燥分离器,所述的干燥分离器管道连接第二除尘器,且所述的第二除尘器上设置有余热烟气管道,余热烟气管道通过三通管道连接蒸发器换热管;所述第二除尘器下部设置有成品物料出口;所述蒸发器的机体外壳上,在换热盘管下部设置有引风管道,所述的引风管道上设置有第二引风机,所述的第二引风机管道连接排风管路。

2.根据权利要求1所述的干燥处理脱硫废水系统,其特征在于:所述的工艺水喷淋单元设置形式采用如下形式:所述蒸发器的机体外壳内,在轴流风机下部设置双层除雾器,在双层除雾器之间与下部,分设有两层工艺水喷淋模块;所述的工艺水喷淋模块管道连接工艺水水箱;所述的工艺水喷淋单元下部还设置有冷却水循环喷淋模块,所述的冷却水循环喷淋模块设置形式采用如下形式:所述蒸发器的机体外壳上,在排气隔板上部设置有冷凝水排出管,且冷凝水排出管管道连接蓄水池;所述的蓄水池通过水泵管道连接冷凝水喷淋装置,所述的冷凝水喷淋装置是阵列设置在工艺水喷淋单元下部的喷头。

3.根据权利要求1所述的干燥处理脱硫废水系统,其特征在于:所述水槽底部设置有高密度盐水缓冲箱,所述的高密度盐水缓冲箱管道连接干燥输送管路;所述的高密度盐水缓冲箱内还设置有搅拌装置。

4.根据权利要求1所述的干燥处理脱硫废水系统,其特征在于:所述的水槽管道连接高盐废水缓冲箱,所述高盐废水缓冲箱管道连接循环泵,并通过循环泵管道连接高盐废水喷头;所述的高盐废水输送管上设置有三通阀,并通过三通阀一路连接水槽,另一路连接高盐废水缓冲箱;所述的高盐废水缓冲箱内还是有搅拌装置。

5.根据权利要求1所述的干燥处理脱硫废水系统,其特征在于:所述的循环泵与高盐废水喷头之间的管路上设置有三通阀,并通过三通阀管道连接备用制备系统;所述的备用制备系统包括物料输送管,所述的物料输送管通过三通阀与循环泵与高盐废水喷头之间的管路管道连接;所述的物料输送管管道连接稠厚器,所述稠厚器管道连接离心机。

6.根据权利要求1所述的干燥处理脱硫废水系统,其特征在于:其工艺流程包括以下步骤;1.锅炉热烟气经除尘器除尘后,通过引风机将热风,此处所说的热风,是指120-130℃内,不含灰渣的热风;分别输送至脱硫塔方向与热风风管方向;其中热风风管向蒸发器换热管与干燥管方向输送热风;蒸发器内的换热盘管经蒸发器换热管输送热风换热;2.高盐废水经高盐废水输送管流入蒸发器的水槽内,水槽内的高盐废水经循环输送管、循环泵,通过高盐废水喷头喷淋在换热盘管上;3.经蒸发器反复浓缩至1300kg/m3以上,关闭风门与轴流风机,进行循环对流升温,提高蒸发器内温度至饱和盐水析出结晶温度,水槽内的高密度盐水通过输送泵,经循环输送管、输送泵、喷枪模块将高密度盐水喷入干燥管,实现汽固分离,并直接形成氯化物结晶盐;4.干燥管内物料经干燥分离器,实现气固分离,经第二除尘器形成不含灰渣的成品物料。

发明内容

本发明的目的在于,克服现有技术不足之处,提供一种实施过程更为合理,堵塞故障率低,易于维护,尤其是汽固分离要求温度低,成品结晶不含灰渣的一种干燥处理脱硫废水系统与工艺流程。

所述干燥处理脱硫废水系统包括锅炉,所述的锅炉烟气管道连接除尘器,所述的除尘器管道连接引风机,所述的引风机通过排风管管道连接脱硫塔,且所述的脱硫塔管道连接烟囱;所述的引风机出口端,也就是排风管前端头位置通过三通管道连接热风风管,所述热风风管上设置有三通阀,且通过三通阀连接蒸发器换热管与干燥管;所述的蒸发器换热管管道连接蒸发器的换热盘管;所述的蒸发器包括机体外壳,所述的机体外壳上部设置有轴流风机;轴流风机下部设置有工艺水喷淋单元,工艺水喷淋单元下部设置有排气隔板,在排气隔板上阵列设置有排气管,且在每个排气管上罩设有挡水帽;所述的排气隔板下部阵列设置有高盐废水喷头,所述的高盐废水喷头下部设置有换热盘管;所述蒸发器的机体外壳底部为水槽,所述水槽管道连接高盐废水输送管,所述的高盐废水输送管用于向水槽内注入高盐废水;在水槽上部的机体外壳上开设有风门;所述的水槽下部设置有高盐水循环管,高盐水循环管通过三通管道连接循环输送管,所述循环输送管上一路设置有循环泵,所述的循环泵管道连接高盐废水喷头;循环输送管的另一路管道上设置有输送泵,所述的输送泵管道连接浓缩液喷淋模块,且所述的浓缩液喷淋模块设置在干燥管内;所述的干燥管管道连接干燥分离器,所述的干燥分离器管道连接第二除尘器,且所述的第二除尘器上设置有余热烟气管道,余热烟气管道通过三通管道连接蒸发器换热管;所述第二除尘器下部设置有成品物料出口。

所述蒸发器的机体外壳上,在换热盘管下部设置有引风管道,所述的引风管道上设置有第二引风机,所述的第二引风机管道连接排风管路。

进一步的,所述的工艺水喷淋单元设置形式采用如下形式:所述蒸发器的机体外壳内,在轴流风机下部设置双层除雾器,在双层除雾器之间与下部,分设有两层工艺水喷淋模块;所述的工艺水喷淋模块管道连接工艺水水箱;所述的工艺水喷淋单元下部还设置有冷却水循环喷淋模块,所述的冷却水循环喷淋模块设置形式采用如下形式:所述蒸发器的机体外壳上,在排气隔板上部设置有冷凝水排出管,且冷凝水排出管管道连接蓄水池;所述的蓄水池通过水泵管道连接冷凝水喷淋装置,所述的冷凝水喷淋装置是阵列设置在工艺水喷淋单元下部的喷头。

进一步的,所述水槽底部设置有高密度盐水缓冲箱,所述的高密度盐水缓冲箱管道连接干燥输送管路;所述的高密度盐水缓冲箱内还设置有搅拌装置。

以此实现的效果是水槽内盐水密度达标后,可预先注入高密度盐水缓冲箱内,并在水槽内持续注入高盐废水,并以此起到连续生产的目的。

进一步的,所述的水槽管道连接高盐废水缓冲箱,所述高盐废水缓冲箱管道连接循环泵,并通过循环泵管道连接高盐废水喷头;所述的高盐废水输送管上设置有三通阀,并通过三通阀一路连接水槽,另一路连接高盐废水缓冲箱;所述的高盐废水缓冲箱内还是有搅拌装置。

以此实现的效果是通过高盐废水缓冲箱起到暂存盐水的作用。

进一步的,所述的循环泵与高盐废水喷头之间的管路上设置有三通阀,并通过三通阀管道连接备用制备系统;所述的备用制备系统包括物料输送管,所述的物料输送管通过三通阀与循环泵与高盐废水喷头之间的管路管道连接;所述的物料输送管管道连接稠厚器,所述稠厚器管道连接离心机。

也就是说,在蒸发器涉及的氯化物结晶盐生产系统检修维护时,可通过备用制备系统连续生产,起到避免停车影响生产的作用。

所述的干燥处理脱硫废水工艺流程包括以下步骤;1.锅炉热烟气经除尘器除尘后,通过引风机将热风,此处所说的热风,是指120-130℃内,不含灰渣的热风;分别输送至脱硫塔方向与热风风管方向;其中热风风管向蒸发器换热管与干燥管方向输送热风;蒸发器内的换热盘管经蒸发器换热管输送热风换热;2.高盐废水经高盐废水输送管流入蒸发器的水槽内,水槽内的高盐废水经循环输送管、循环泵,通过高盐废水喷头喷淋在换热盘管上;3.经蒸发器反复浓缩至1300kg/m3以上,关闭风门与轴流风机,进行循环对流升温,提高蒸发器内温度至饱和盐水析出结晶温度,水槽内的高密度盐水通过输送泵,经循环输送管、输送泵、喷枪模块将高密度盐水喷入干燥管,实现汽固分离,并直接形成氯化物结晶盐;4.干燥管内物料经干燥分离器,实现气固分离,经第二除尘器形成不含灰渣的成品物料。

本发明的有益效果是:本发明布置更为合理,维护成本更低,成品出产适用性更广,经济效益更高,相较于现有技术中的脱硫废水干燥处理工艺而言,更为具体的说,本申请解决了:1.实现了脱硫废水的低温干燥结晶。

2.避免了烟气中的二氧化硫与脱硫废水生成强酸,导致浓缩塔及管道腐蚀严重的问题;避免了烟气与脱硫废水混合,造成浓缩塔内产生大量的亚硫酸钙,不能进行有效的蒸发浓缩,且物料堵塞管道、烟道的问题;3.避免氯化物结晶盐污染灰渣,也就是通过低温干燥结晶工艺,将浓缩液喷入过滤后的低温热风环境即可实现汽固分离,避免浓缩液喷入高热烟气环境,使灰渣与氯化物结晶盐能够分别收集并加以利用。

(发明人:王洪亮;李继鹏;孙松;卜攀;王宜灏)