公布日:2023.12.15

申请日:2022.12.26

分类号:C02F3/30(2023.01)I;C02F3/34(2023.01)I

摘要

本发明提供一种高效生物脱氮装置,包括厌氧区接收来自经过调节后的高氨氮废水进行菌群生长繁殖;泥水分离调节装置接收来自厌氧区的泥水混合液并将其分为上层清液和下层污泥;接触混合区,接触混合区接收来自泥水分离调节装置的上层清液和下层污泥,通过安装的药剂投机装置加药后进行混合;高效脱氮区;碳氧化区;强亚硝化区;沉淀区,达标的上清液从顶部出水溢流装置顶出。本发明采用工艺组合包的结构,实现对高氨氮的废水进行高效去除,整套处理工艺所使用的的设备占地面积大大减少,运行所需的外加碳原以及氧气相比传统工艺需求量大大减少,节约大量的能源消耗,系统的运行抗负荷冲击的能力大大加强运行更加的稳定可靠的效果。

权利要求书

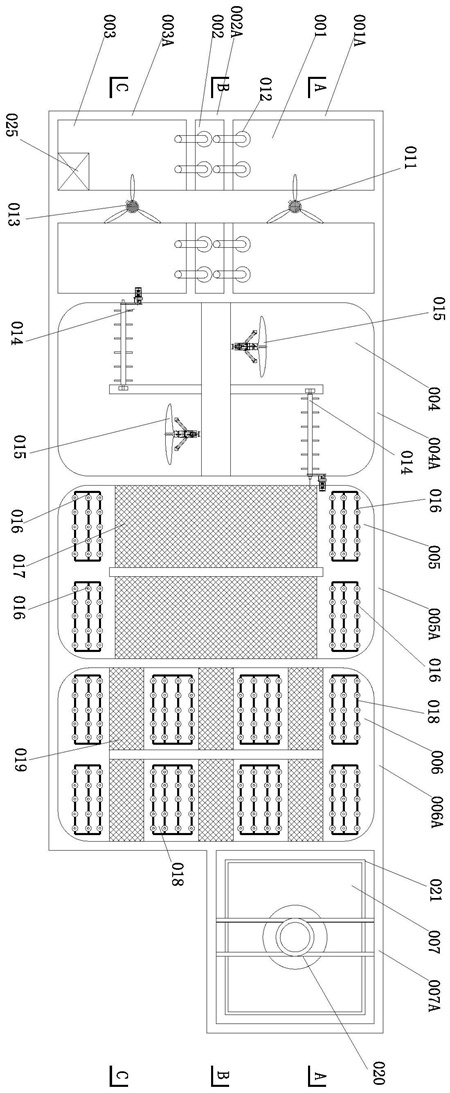

1.一种高效生物脱氮装置,其特征在于,包括:厌氧区(001),所述厌氧区(001)接收来自经过调节后的高氨氮废水进行菌群生长繁殖;泥水分离调节装置(002),所述泥水分离调节装置(002)接收来自厌氧区(001)的泥水混合液并将其分为上层清液和下层污泥;接触混合区(003),所述接触混合区(003)接收来自泥水分离调节装置(002)的上层清液和下层污泥,通过安装的药剂投加装置(025)加药后进行混合;高效脱氮区(004),所述高效脱氮区(004)接收来自接触混合区(003)的液体采用潜水推进器(015)形成环向流进行生物脱氮;碳氧化区(005),进入所述碳氧化区(005)的液体穿梭在生物脱氮填料(017)中进行降解水中的有机物;强亚硝化区(006),进入所述强亚硝化区(006)的液体穿梭在亚硝化菌强化填料(019)中,通过底部设置的二号曝气装置(018)进行亚硝化反应,所述强亚硝化区(006)包括六号水池(600)和设置在六号水池(600)两侧且等间距布置的亚硝化菌强化填料(019),所述六号水池(600)内还安装有硝化液回流装置(024)将混合液回流至前端接触混合区(003);沉淀区(007),接收来自强亚硝化区(006)处理后的混合液进行泥水分离,达标的上清液从顶部出水溢流装置(021)顶出,所述沉淀区(007)包括七号水池(700),所述七号水池(700)还包括污泥回流装置(022),所述污泥回流装置(022)的出泥管分别连接在接触混合区(003)、高效脱氮区(004)、碳氧化区(005)、强亚硝化区(006)的进料口处;所述泥水分离调节装置(002)包括:二号水池(200);上清液溢流管(012),所述上清液溢流管(012)安装在二号水池(200)的上部出水口连接触混合区(003);底部污泥定投管(023),所述底部污泥定投管(023)安装在二号水池(200)的底部污泥口并将污泥输送至接触混合区(003),底部污泥定投管(023)配有管道流量计,将经过泥水分离调节装置(002)分离出的下部的厌氧污泥实现定量进入接触混合区(003);厌氧的环境形成的低氧化还原电位ORP: 150mV~ 300mV以及DO≤0.1mg/l,与混合回流混合液及回流污泥调配形成的高效脱氮区(004),水力停留时间HRT=24,DO:0.5 1mg/L,投加铁盐形成的铁聚集絮体,有助于铁系酶合成,同时形成的微小絮体致密,给微生物菌群创造不同溶氧浓度梯度环境,水温控制在:20 30℃,PH:8,在上述形成的微环境有利于氨氧化菌群的形成,形成菌群有助于亚硝酸盐的形成,亚硝酸盐在缺氧反硝化菌群的作用下实现亚硝酸盐反硝化脱氮;所述接触混合区(003)包括三号水池(300)、二号可变调速搅拌机(013)和药剂投加装置(025),所述药剂投加装置(025)安装在三号水池(300)顶部,通过二号可变调速搅拌机(013)对三号水池(300)内的混合液进行充分混合;接触混合区(003)内通过在方形的三号水池(300)顶部安装的药剂投加装置(025)投加铁剂絮凝剂,以及回流污泥和回流混合液进行调配混合。

2.根据权利要求1所述的高效生物脱氮装置,其特征在于,所述厌氧区(001)包括一号水池(100)和一号可变调速搅拌机(011),所述一号可变调速搅拌机(011)与一号水池(100)同轴设置。

3.根据权利要求2所述的高效生物脱氮装置,其特征在于,所述高效脱氮区(004)包括:四号水池(400);潜水推进器(015),所述潜水推进器(015)设置在四号水池(400)的底部形成环向流;表面转刷(014),所述表面转刷(014)安装在四号水池(400)的顶部内侧转打表面混合液。

4.根据权利要求3所述的高效生物脱氮装置,其特征在于,所述碳氧化区(005)包括五号水池(500)和设置在五号水池(500)两端的生物脱氮填料(017),位于所述五号水池(500)底部还安装有一号曝气装置(016)。

5.根据权利要求4所述的高效生物脱氮装置,其特征在于,位于所述六号水池(600)底部还安装有间断设置的多个二号曝气装置(018)。

6.根据权利要求5所述的高效生物脱氮装置,其特征在于,所述七号水池(700)内安装有中心导流筒(020),顶部安装有出水溢流装置(021)排出达标水。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种高效生物脱氮装置,用于解决现有技术的难点。

为实现上述目的及其他相关目的,本发明提供一种高效生物脱氮装置,从前至后包括:

厌氧区001,所述厌氧区001接收来自经过调节后的高氨氮废水进行菌群生长繁殖;

泥水分离调节装置002,所述泥水分离调节装置002接收来自厌氧区001的泥水混合液并将其分为上层清液和下层污泥;

接触混合区003,所述接触混合区003接收来自泥水分离调节装置002的上层清液和下层污泥,通过安装的药剂投机装置025加药后进行混合;

高效脱氮区004,所述高效脱氮区004接收来自接触混合区003的液体采用潜水推进器015形成环向流进行生物脱氮;

碳氧化区005,进入所述碳氧化区005的液体穿梭在生物脱氮填料017中进行降解水中的有机物;

强亚硝化区006,进入所述强亚硝化区006的液体穿梭在亚硝化菌强化填料019中,通过底部设置的二号曝气装置018进行亚硝化反应;

沉淀区007,接收来自强亚硝化区006处理后的混合液进行泥水分离,达标的上清液从顶部出水溢流装置021顶出。

根据优选方案,厌氧区001包括一号水池100和一号可变调速搅拌机011,所述一号可变调速搅拌机011与一号水池100同轴设置。

根据优选方案,泥水分离调节装置002包括:

二号水池200;

上清液溢流管012,所述上清液溢流管012安装在二号水池200的上部出水口连接触混合区003;

底部污泥定投管023,所述底部污泥定投管023安装在二号水池200的底部污泥口并将污泥输送至接触混合区003。

根据优选方案,接触混合区003包括三号水池300、二号可变调速搅拌机013和药剂投机装置025,所述药剂投机装置025安装在三号水池300顶部,通过二号可变调速搅拌机013对三号水池300内的混合液进行充分混合。

根据优选方案,二号可变调速搅拌机013与三号水池300同轴设置。

根据优选方案,高效脱氮区004包括:

四号水池400;

潜水推进器015,所述潜水推进器015设置在四号水池400的底部形成环向流;

表面转刷014,所述表面转刷014安装在四号水池400的顶部内侧转打表面混合液。

根据优选方案,高效脱氮区004内的絮体在50 100微米的粒径。

根据优选方案,碳氧化区005包括五号水池500和设置在五号水池500两端的生物脱氮填料017,位于所述五号水池500底部还安装有一号曝气装置016。

根据优选方案,强亚硝化区006包括六号水池600和设置在六号水池600两侧且等间距布置的亚硝化菌强化填料019,位于所述六号水池600底部还安装有间断设置的多个二号曝气装置018;

所述六号水池600内还安装有硝化液回流装置024将混合液回流至前端接触混合区003。

根据优选方案,二号曝气装置018采用点源曝气装置。

根据优选方案,沉淀区007包括七号水池700,所述七号水池700内安装有中心导流筒020,顶部安装有出水溢流装置021排出达标水;

所述七号水池700还包括污泥回流装置022,所述污泥回流装置022的出泥管分别连接在接触混合区003、高效脱氮区004、碳氧化区005、强亚硝化区006的进料口处。

根据优选方案,一号水池100、二号水池200、三号水池300采用方形结构的水池。

根据优选方案,在四号水池400、五号水池500、六号水池600采用环形结构的水池。

本发明采用工艺组合包的结构,实现对高氨氮的废水进行高效去除,整套处理工艺所使用的的设备占地面积大大减少,运行所需的外加碳原以及氧气相比传统工艺需求量大大减少,节约大量的能源消耗,系统的运行抗负荷冲击的能力大大加强运行更加的稳定可靠的效果。

(发明人:王增平;张如云;杭映钰)