公布日:2023.12.19

申请日:2023.10.19

分类号:C10L5/46(2006.01)I;C10L5/44(2006.01)I;C10L5/40(2006.01)I;B01J2/20(2006.01)I

摘要

本发明公开了一种污泥生物质燃料制备方法,具体包括以下步骤:筛分;干燥和混合;旋风分离;制粒成型;冷却;筛选;在各个步骤中采用螺旋输送机、绞龙输送机和提升机将原料输送到相应的设备;本发明在生物质燃料成型之前,经过滚筒式烘干机通过热风进行干燥、旋风分离器将湿气分离,同时在成型后再次经过旋风分离器第二次将湿气分离,大大降低了生物质燃料的含水率,极大提高了生物质燃料的效率。成型颗粒燃料密度明显增大,体积明显缩小,便于运输和贮存;同时,体积小,与空气接触面积大,利于燃烧。

权利要求书

1.一种污泥生物质燃料制备方法,具体包括以下步骤:S1、筛分:原料通过绞龙输送机输送到筛分机进行筛分,去除较大的杂物,保证所有的原料的粒径为0.5mm以下;S2、干燥和混合:生物质成型燃料对原料的含水量有较严格的要求,原料经过筛分后,通过绞龙输送机输送到滚筒式烘干机通过热风进行干燥和混合,使得原料的含水率降低到20%以下。S3、旋风分离:步骤S2中的原料烘干后在传送的过程中,通过后有大量的湿气存在,通过旋风分离器将湿气排走。S4、制粒成型:采用造粒机对原料进行颗粒成型造粒;造粒机的成型压力为5-10KN,成型温度为100-110℃,同时保证进入造粒机的原料的含水率在12%~15%之间。S5、冷却:出料后的生物质时颗粒燃料温度高达80-90%℃,结构较为松驰,容易破碎,且含有大量的湿气,经过逆流式冷却系统和旋风分离器,冷却至常温以及将湿气排走;S6、筛选:经过冷却后的颗粒燃料,采用振动筛进行筛选,需经过筛选,将碎料筛选出来,确保生物质颗粒燃料的出厂质量。经过筛选出来的碎料,返回到步骤S4进行再造粒。

2.根据权利要求1所述的一种污泥生物质燃料制备方法,其特征在于,在各个步骤中采用螺旋输送机、绞龙输送机和提升机将原料输送到相应的设备。

3.根据权利要求1所述的一种污泥生物质燃料制备方法,其特征在于,所述污泥生物质燃料,包括30%的木质素、焦炭粉10%、高分子纤维素3%、余量为印染污泥和污水固废。

4.根据权利要求3所述的一种污泥生物质燃料制备方法,其特征在于,所述印染污泥和污水固废的重量比例为8:2。

5.根据权利要求3所述的一种污泥生物质燃料制备方法,其特征在于,所述生物质颗粒燃料整体大致呈圆柱状,直径≤25mm,长径比≤4。

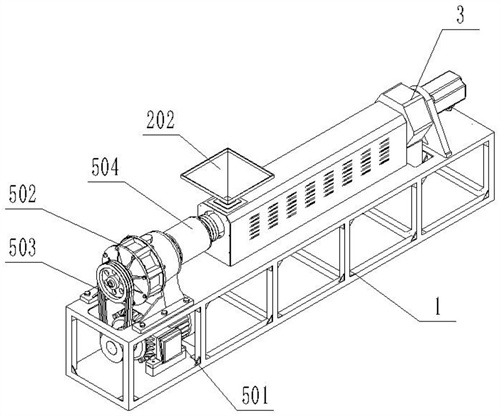

6.根据权利要求1所述的一种污泥生物质燃料制备方法,其特征在于,在所述步骤S4中制粒成型中采用的造粒机,包括支架、造粒筒以及机头组件,所述支架用于作为造粒机的整体支撑;所述支架的顶部固定安装有造粒筒,造粒筒的首部安装有机头组件,所述造粒筒的中部水平安装有送料螺杆,造粒筒的尾部安装有动力装置;动力装置驱动连接送料螺杆,送料螺杆将原料输送至机头组件,原料在机头组件处被挤出并分切成颗粒;所述动力装置包括驱动电机,驱动电机驱动连接减速机,减速机的输出轴与送料螺杆的尾部固定连接;所述机头组件包括造粒机头、过渡管和分流锥;所述造粒机头固定安装在过渡管的首部,分流锥固定安装在造粒机头的后端,造粒机头上呈圆形阵列开设有若干通孔用于原料的挤出成型;过渡管则固定安装在造粒筒的首端;所述机头组件还包括分切组件,分切组件包括一个步进电机,步进电机固定安装在电机安装板上,步进电机的输出轴穿过电机安装板并连接有分切刀头,分切刀头包括刀座和固定安装在刀座上的多个刀片,刀片与造粒机头上的通孔对应设置,使得经过通孔挤出的生物质燃料被刀片分切。

7.根据权利要求6所述的一种污泥生物质燃料制备方法,其特征在于,所述造粒筒的外壁固定安装有多个加热器,用于在挤出造粒时,加热原料;造粒筒的首端两端则通过两个支撑架固定安装在支架的顶部。

8.根据权利要求6所述的一种污泥生物质燃料制备方法,其特征在于,所述造粒筒整体呈圆筒状,造粒筒顶端的尾部开设有进料口,且该进料口处固定安装有进料斗,进料斗整体成敞口设置;所述造粒筒的首部开设有出料口;造粒筒的尾部固定安装有端盖,送料螺杆的尾部穿出端盖且送料螺杆的尾部与端盖转动且密封连接。

9.根据权利要求6所述的一种污泥生物质燃料制备方法,其特征在于,所述驱动电机固定安装在支架的底部,减速机固定安装在支架的顶部,驱动电机通过皮带传动机构驱动连接减速机;送料螺杆的尾端与减速机的输出轴通过联轴器固定连接。

发明内容

本发明的目的在于提供一种污泥生物质燃料制备方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种污泥生物质燃料制备方法,具体包括以下步骤:

S1、筛分:原料通过绞龙输送机输送到筛分机进行筛分,去除较大的杂物,保证所有的原料的粒径为0.5mm以下;

S2、干燥和混合:生物质成型燃料对原料的含水量有较严格的要求,原料经过筛分后,通过绞龙输送机输送到滚筒式烘干机通过热风进行干燥和混合,使得原料的含水率降低到20%以下。

S3、旋风分离:步骤S2中的原料烘干后在传送的过程中,通过后有大量的湿气存在,通过旋风分离器将湿气排走。

S4、制粒成型:采用造粒机对原料进行颗粒成型造粒;造粒机的成型压力为5-10KN,成型温度为100-110℃,同时保证进入造粒机的原料的含水率在12%~15%之间。

S5、冷却:出料后的生物质时颗粒燃料温度高达80-90%℃,结构较为松驰,容易破碎,且含有大量的湿气,经过逆流式冷却系统和旋风分离器,冷却至常温以及将湿气排走;

S6、筛选:经过冷却后的颗粒燃料,采用振动筛进行筛选,需经过筛选,将碎料筛选出来,确保生物质颗粒燃料的出厂质量。经过筛选出来的碎料,返回到步骤S4进行再造粒。

进一步的,在各个步骤中采用螺旋输送机、绞龙输送机和提升机将原料输送到相应的设备。

进一步的,所述污泥生物质燃料,包括30%的木质素、焦炭粉10%、高分子纤维素3%、余量为印染污泥和污水固废。

再进一步的,所述印染污泥和污水固废的重量比例为8:2。

进一步的,所述生物质颗粒燃料整体大致呈圆柱状,直径≤25mm,长径比≤4;

进一步的,在所述步骤S4制粒成型中采用的造粒机,包括支架、造粒筒以及机头组件,所述支架用于作为造粒机的整体支撑;所述支架的顶部固定安装有造粒筒,造粒筒的首部安装有机头组件,所述造粒筒的中部水平安装有送料螺杆,造粒筒的尾部安装有动力装置;动力装置驱动连接送料螺杆,送料螺杆将原料输送至机头组件,原料在机头组件处被挤出并分切成颗粒;

所述动力装置包括驱动电机,驱动电机驱动连接减速机,减速机的输出轴与送料螺杆的尾部固定连接;

所述机头组件包括造粒机头、过渡管和分流锥;所述造粒机头固定安装在过渡管的首部,分流锥固定安装在造粒机头的后端,造粒机头上呈圆形阵列开设有若干通孔用于原料的挤出成型;过渡管则固定安装在造粒筒的首端;

所述机头组件还包括分切组件,分切组件包括一个步进电机,步进电机固定安装在电机安装板上,步进电机的输出轴穿过电机安装板并连接有分切刀头,分切刀头包括刀座和固定安装在刀座上的多个刀片,刀片与造粒机头上的通孔对应设置,使得经过通孔挤出的生物质燃料被刀片分切。

进一步的,所述造粒筒的外壁固定安装有多个加热器,用于在挤出造粒时,加热原料;造粒筒的首端两端则通过两个支撑架固定安装在支架的顶部。

进一步的,所述造粒筒整体呈圆筒状,造粒筒顶端的尾部开设有进料口,且该进料口处固定安装有进料斗,进料斗整体成敞口设置;所述造粒筒的首部开设有出料口;造粒筒的尾部固定安装有端盖,送料螺杆的尾部穿出端盖且送料螺杆的尾部与端盖转动且密封连接。

进一步的,所述驱动电机固定安装在支架的底部,减速机固定安装在支架的顶部,驱动电机通过皮带传动机构驱动连接减速机;送料螺杆的尾端与减速机的输出轴通过联轴器固定连接。

与现有技术相比,本发明的有益效果是:

本发明的的挥发分能够达到60%以上,能够显著提升燃料的点火性能和燃料效果,利用率更高,燃烧的稳定性也较好;

本发明在生物质燃料成型之前,经过滚筒式烘干机通过热风进行干燥、旋风分离器将湿气分离,同时在成型后再次经过旋风分离器第二次将湿气分离,大大降低了生物质燃料的含水率,极大提高了生物质燃料的效率。

成型颗粒燃料密度明显增大,体积明显缩小,便于运输和贮存;同时,体积小,与空气接触面积大,利于燃烧,燃烧充分,燃烧温度能够达到850℃以上,能够阻止二噁英的产生;

规格一致,便于实现自动化输送和燃烧;可作为工业锅炉、住宅区供暖及户用炊事、取暖的燃料。

(发明人:林建龙)