公布日:2023.12.08

申请日:2023.10.19

分类号:C02F1/42(2023.01)I;C02F1/48(2023.01)I;C02F1/52(2023.01)I;C02F9/00(2023.01)I;B01J20/06(2006.01)I;B01J20/28(2006.01)I;B01J20/30(2006.01)I;C01B25/

45(2006.01)I;C02F101/16(2006.01)N

摘要

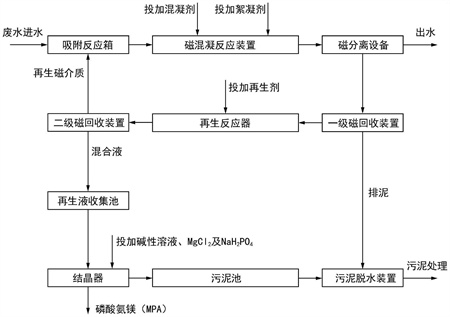

本发明涉及一种利用磁分离废水系统处理含氨氮废水的工艺,所述磁分离废水系统包括磁分离单元,其特征在于,磁分离废水系统还包括吸附反应单元,所述吸附反应单元包括吸附反应箱,吸附反应箱配置有吸附空腔,吸附空腔与下游的磁分离单元相连通,所述工艺包括,步骤S1,采用具备氨氮吸附功能的磁性复合材料作为磁介质,将磁介质与废水一起输入吸附反应单元,并在吸附空腔内实现磁介质与废水的混合及完成对废水中溶解性氨氮的吸附;步骤S2,将废水继续输入磁分离单元中,采用磁分离工艺继续处理废水,至少去除废水中的非溶解性污染物;本工艺可以通过一次磁分离工艺过程同时去除废水中的溶解性氨氮和非溶解性污染物。

权利要求书

1.一种利用磁分离废水系统处理含氨氮废水的工艺,所述磁分离废水系统包括磁分离单元,其特征在于,磁分离废水系统还包括吸附反应单元,所述吸附反应单元包括吸附反应箱,吸附反应箱配置有吸附空腔,吸附空腔与下游的磁分离单元相连通,所述工艺包括,步骤S1,采用具备氨氮吸附功能的磁性复合材料作为磁介质,将磁介质与废水一起输入吸附反应单元,并在吸附空腔内实现磁介质与废水的混合及完成对废水中溶解性氨氮的吸附;步骤S2,将废水继续输入磁分离单元中,采用磁分离工艺继续处理废水,至少去除废水中的非溶解性污染物。

2.根据权利要求1所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,所述磁性复合材料包括化学式为Na2Al2Si2O8·nH2O的多孔载体和存在于该多孔载体的孔内的SmCo5颗粒和Fe3O4颗粒,其中,n≥0,且SmCo5:Fe3O4:载体的质量百分比为0.4~10%:30~50%:50~70%;所述孔的孔径为0.35~0.45nm。

3.根据权利要求1所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,所述磁分离单元包括磁混凝反应装置和磁分离设备,吸附反应单元与磁混凝反应装置相连通,磁分离设备配置于磁混凝反应装置的下游,并与磁混凝反应装置相连通,磁分离设备包括排泥端和排水端,所述步骤S2中所述的磁分离工艺包括,S2.1,向磁混凝反应装置内混合磁介质后的废水中投加适量药剂,通过磁混凝反应在废水中形成磁性絮体;S2.2,磁分离设备利用磁场分离废水中的磁性絮体,以形成磁性污泥,磁性污泥经由排泥端排出,分离磁性絮体后的水体经由排水端排出。

4.根据权利要求3所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,步骤S1中,磁介质与废水在吸附反应单元内的混合时间为15-25min;和/或,S2.1中,磁混凝反应装置内的磁混凝反应时间为3-5min;和/或,所述吸附反应箱配置有至少两个相互串联的吸附空腔,且最末尾的吸附空腔与磁分离单元相连通;所述步骤S1中,还包括使废水和磁介质一起依次通过各吸附空腔,并在通过的过程中实现混合及完成对氨氮的吸附的步骤。

5.根据权利要求1所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,所述磁分离废水系统还包括配置于磁分离单元下游并与磁分离单元相连通的再生循环单元,所述工艺还包括,步骤S3,利用再生循环单元承接磁分离单元分离出来的磁性污泥,并向所分离出来的磁性污泥中投加适量再生剂,利用再生剂将磁性污泥内磁介质所吸附的氨氮离子交换出来,获得不含氨氮的磁介质。

6.根据权利要求5所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,所述再生循环单元包括一级磁回收装置、再生剂投加装置以及再生反应器,再生反应器构造有用于提供反应场所的反应腔,磁分离设备的排泥端与一级磁回收装置相连通,一级磁回收装置和再生剂投加装置分别与所述反应腔相连通;步骤S3包括,S3.2,利用一级磁回收装置从磁性污泥中分离磁性物质,并将所分离出来的磁性物质输入再生反应器的反应腔;S3.3,利用再生剂投加装置向再生反应器的反应腔内投加适量再生剂,再生剂与磁性物质在反应腔内混合并反应,以还原磁性物质内吸附氨氮后的磁介质。

7.根据权利要求6所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,再生循环单元还包括第一解絮机,第一解絮机分别与磁分离设备的排泥端及一级磁回收装置相连通;步骤S3还包括,S3.1,利用第一解絮机对从排泥端输送出来的磁性污泥进行物理破碎,物理破碎后的磁性污泥输入一级磁回收装置;和/或,在S3.3中,所述再生剂包含钠离子,利用再生剂中的钠离子将磁介质中所吸附的氨氮离子交换出来。

8.根据权利要求6所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,所述磁分离废水系统还包括控制器和用于监测反应腔内磁性物质量的监测模块,再生反应器还包括适配反应腔的排放机构,其中,一级磁回收装置与主输送通道相连通,主输送通道与反应腔相连通,主输送通道配置有进料泵,再生剂投加装置通过主投加通道与反应腔相连通,主投加通道配置有投加动力,监测模块、排放机构、进料泵以及投加动力分别与控制器电连接,所述工艺还包括自动再生磁介质的方法,包括,初始时,排放机构处于关闭状态,控制器控制进料泵向反应腔内输入磁性物质,并在这个过程中利用监测模块监测反应腔内磁性物质的量;同时,控制器控制再生剂投加装置同步向反应腔投加再生剂,使得磁性物质与再生剂在反应腔内接触并反应;当监测模块监测到反应腔内磁性物质的量达到所设置的阈值时,控制器控制进料泵和投加动力关闭,并记录投加动力或进料泵关闭的时长,以便为磁性物质与再生剂的反应预留出时间;当所述时长达到所设定的阈值时,控制器控制排放机构排空反应腔,最后控制器控制排放机构关闭,完成一次磁介质的再生过程中,如此循环。

9.根据权利要求6所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,所述再生循环单元还包括二级磁回收装置,所述二级磁回收装置与再生反应器相连通;所述步骤S3还包括,S3.4,将再生反应器内反应后的混合物输入二级磁回收装置,利用二级磁回收装置内的磁场分离混合物中的磁介质。

10.根据权利要求9所述的利用磁分离废水系统处理含氨氮废水的工艺,其特征在于,再生循环单元还包括第二解絮机,第二解絮机分别与再生反应器及二级磁回收装置相连通;所述S3.4还包括将再生反应器内反应后的混合物输入第二解絮机,利用第二解絮机对混合物进行物理破碎,物理破碎后的混合物输入二级磁回收装置的步骤;和/或,再生循环单元还包括第二暂存容器和回流泵,所述第二暂存容器与所述二级磁回收装置相连通,用于承接并储存从二级磁回收装置中分离出来的磁介质,第二暂存容器通过回流管道与吸附反应单元相连通,回流泵连接于回流管道,用于提供回流动力;所述工艺还包括步骤S4,将所获得的磁介质投加到吸附反应单元中,实现循环。

发明内容

本发明第一方面要解决现有磁分离工艺只能去除水体中悬浮物、TP非溶解性COD以及重金属等非溶解性污染物,无法去除水体溶解的氨氮等溶解性指标的问题,提供了一种既可以去除水体中的悬浮物、TP非溶解性COD以及重金属等污染物,又可以去除水体中溶解的氨氮工艺,既可以简化现有工艺流程,避免生化工艺所带来的技术问题,又可以显著降低出水中的氨氮含量,主要构思为:

一种利用磁分离废水系统处理含氨氮废水的工艺,所述磁分离废水系统包括磁分离单元,

磁分离废水系统还包括吸附反应单元,所述吸附反应单元包括吸附反应箱,吸附反应箱配置有吸附空腔,吸附空腔与下游的磁分离单元相连通,所述工艺包括,

步骤S1,采用具备氨氮吸附功能的磁性复合材料作为磁介质,将磁介质与废水一起输入吸附反应单元,并在吸附空腔内实现磁介质与废水的混合及完成对废水中溶解性氨氮的吸附;

步骤S2,将废水继续输入磁分离单元中,采用磁分离工艺继续处理废水,至少去除废水中的非溶解性污染物。本方案中,通过采用具备氨氮吸附功能的磁性复合材料作为磁介质,使得磁介质不仅可以在磁分离单元中利用磁分离工艺除去废水中的悬浮物、TP非溶解性COD以及重金属等非溶解性污染物,而且可以在吸附反应单元中与废水进行吸附反应,以便有效去除废水中溶解的氨氮,从而使得本工艺可以通过一次处理过程,同时去除废水中溶解的氨氮等污染物以及非溶解性污染物,这样一方面,无需与现有的生化工艺联合使用,既可以简化现有工艺流程,又可以避免生化工艺所带来的技术问题,另一方面,可以显著降低出水氨氮含量,尤其适用于处理富含氨氮的废水。此外,整个工艺过程中,吸附、分离的时间短,有利于提高污水处理效率。

为解决吸附容量高且易于再生的问题,优选的,所述磁性复合材料包括化学式为Na2Al2Si2O8·nH2O的多孔载体和存在于该多孔载体的孔内的SmCo5颗粒和Fe3O4颗粒,其中,n≥0,且SmCo5:Fe3O4:载体的质量百分比为0.4~10%:30~50%:50~70%;所述孔的孔径为0.35~0.45nm。该磁性复合材料是新研发的一种磁性复合材料,具有更好的吸附性能及离子交换性能,并具有吸附容量更高、吸附时间短、吸附效率高的特点,不仅能用于吸附废水中溶解的氨氮,而且易于再生,使得本磁性复合材料可以循环、重复利用,从而可以显著提高经济性。

为提高吸附氨氮的效果,进一步的,所述吸附反应单元包括吸附反应箱,所述吸附反应箱配置有至少两个相互串联的吸附空腔,且最末尾的吸附空腔与磁分离单元相连通;所述S1中,还包括使废水和磁介质一起依次通过各吸附空腔,并在通过的过程中实现混合及完成对氨氮的吸附的步骤。

为使得磁介质与废水可以在吸附反应单元内充分混合,进一步的,所述吸附反应单元还包括配置于各吸附空腔内的搅拌器。使得磁介质可以与废水充分、均匀混合,从而有利于磁介质与废水中的氨氮充分接触,从而更利于吸附废水中的氨氮。

为解决提高吸附效率的问题,优选的,步骤S1中,磁介质与废水在吸附反应单元内的混合时间为15-25min。

优选的,所述磁分离单元包括磁混凝反应装置和磁分离设备,吸附反应单元与磁混凝反应装置相连通,磁分离设备配置于磁混凝反应装置的下游,并与磁混凝反应装置相连通,磁分离设备包括排泥端和排水端,所述S2包括,

S2.1,向磁混凝反应装置内混合磁介质后的废水中投加适量药剂,通过磁混凝反应在废水中形成磁性絮体;

S2.2,磁分离设备利用磁场分离废水中的磁性絮体,以形成磁性污泥,磁性污泥经由排泥端排出,分离磁性絮体后的水体经由排水端排出。以便利用磁分离单元实现磁分离工艺,达到去除废水中悬浮物、TP非溶解性COD以及重金属等污染物的目的。

优选的,所述磁分离设备采用的是超磁分离机或磁沉淀装置。

优选的,S2.1中,所投加的药剂为混凝剂和/或絮凝剂。

为解决提高混凝效果和效率的问题,优选的,S2.1中,磁混凝反应装置内的磁混凝反应时间为3-5min。

优选的,所述磁混凝反应装置至少构造有相互连通的混凝腔和絮凝腔,吸附反应单元与混凝腔相连通,絮凝腔与磁分离设备相连通,所述S2.1还包括向混凝腔内投加适量混凝剂的步骤,及向絮凝腔内投加适量絮凝剂的步骤。以便有效分离废水中的磁性污泥。

为解决提高本工艺经济性的问题,优选的,所述磁分离废水系统还包括配置于磁分离单元下游并与磁分离单元相连通的再生循环单元,所述工艺还包括,

S3,利用再生循环单元承接磁分离单元分离出来的磁性污泥,并向所分离出来的磁性污泥中投加适量再生剂,利用再生剂将磁性污泥内磁介质所吸附的氨氮离子交换出来,获得不含氨氮的磁介质。在本方案中,通过配置再生循环单元,可以利用再生循环单元从磁性污泥中分离、还原磁性复合材料,使得磁性复合材料重新具有吸附氨氮的功能,以便磁介质的循环利用,从而可以显著减低运行成本,具有更好的经济性。

本发明第二方面要解决低成本、高效还原和再生磁介质的问题,进一步的,所述再生循环单元包括一级磁回收装置、再生剂投加装置以及再生反应器,再生反应器构造有用于提供反应场所的反应腔,磁分离设备的排泥端与一级磁回收装置相连通,一级磁回收装置和再生剂投加装置分别与所述反应腔相连通;步骤S3包括,

S3.2,利用一级磁回收装置从磁性污泥中分离磁性物质,并将所分离出来的磁性物质输入再生反应器的反应腔;

S3.3,利用再生剂投加装置向再生反应器的反应腔内投加适量再生剂,再生剂与磁性物质在反应腔内混合并反应,以还原磁性物质内吸附氨氮后的磁介质。在本方案中,通过在再生循环单元内配置一级磁回收装置,可以利用一级磁回收装置达到分离磁性污泥中磁性物质和非磁性污泥的目的,以便后续单独对所分离出来的磁性物质进行处理,避免了污泥的干扰,一方面有利于降低再生剂的投加量,从而有利于降低成本,另一方面使得再生剂与磁性物质可以更充分的接触和反应,从而有利于高效还原和再生磁介质。

为解决提高磁性污泥中磁性物质回收率的问题,进一步的,再生循环单元还包括第一解絮机,第一解絮机分别与磁分离设备的排泥端及一级磁回收装置相连通;步骤S3还包括

S3.1,利用第一解絮机对从排泥端输送出来的磁性污泥进行物理破碎,物理破碎后的磁性污泥输入一级磁回收装置。先将磁性污泥进行物理破碎,可以打散磁性污泥中的磁性絮体,以便在一级磁回收装置中更好的分离磁性污泥内的磁介质及污泥,可以提高磁性污泥中磁介质的回收率,并可以降低污泥中所残留磁介质的含量,既有利于降低运行成本,又有利于节能环保。

为解决还原和再生磁介质的问题,优选的,S3.3中,所述再生剂包含钠离子,利用再生剂中的钠离子将磁介质中所吸附的氨氮离子交换出来。使得钠离子重新进入磁性复合材料中,达到还原和再生磁性复合材料的目的,使得磁介质重新具备吸附氨氮的功能,这样磁介质就可以重复、循环使用。

为解决不向废水中引入新污染物的问题,优选的,所述再生剂采用的是NaCl溶液和/或NaOH溶液。

本发明第三方面要解决自动再生磁介质的问题,进一步的,所述磁分离废水系统还包括控制器和用于监测反应腔内磁性物质量的监测模块,再生反应器还包括适配反应腔的排放机构,其中,

一级磁回收装置与主输送通道相连通,主输送通道与反应腔相连通,主输送通道配置有进料泵,

再生剂投加装置通过主投加通道与反应腔相连通,主投加通道配置有投加动力,

监测模块、排放机构、进料泵以及投加动力分别与控制器电连接,所述工艺还包括自动再生磁介质的方法,包括,排放机构处于关闭状态,控制器控制进料泵向反应腔内输入磁性物质,并在这个过程中利用监测模块监测反应腔内磁性物质的量;同时,控制器控制再生剂投加装置同步向反应腔投加再生剂,使得磁性物质与再生剂在反应腔内接触并反应;

当监测模块监测到反应腔内磁性物质的量达到所设置的阈值时,控制器控制进料泵和投加动力关闭,并记录投加动力或进料泵关闭的时长,以便为磁性物质与再生剂的反应预留出时间;

当所述时长达到所设定的阈值时,控制器可以控制排放机构排空反应腔,最后控制器控制排放机构关闭,完成一次磁介质的再生过程中,如此循环。

本发明第四方面要解决连续再生磁介质的问题,进一步的,再生反应器配置有至少两个反应腔,所述磁分离废水系统还包括控制器和用于监测各反应腔内磁性物质量的监测模块,再生反应器还包括适配各反应腔的排放机构,其中,

一级磁回收装置与主输送通道相连通,主输送通道连接有至少两根子输送通道,主输送通道配置有进料泵,各子输送通道分别与各反应腔相连通,且各子输送通道分别设置有进料通断器,控制器分别与各进料通断器电连接,用于控制各进料通断器的通断,

再生剂投加装置与主投加通道相连通,主投加通道连接有至少两根子投加通道,主投加通道配置有投加动力,各子投加通道分别与各反应腔相连通,且各子投加通道分别设置有投药通断器,控制器分别与各投药通断器电连接,用于控制各投药通断器的通断。

监测模块、各排放机构、各进料通断器以及各投药通断器分别与控制器电连接,控制器用于控制依次、循环向各反应腔输送磁性物质,及控制依次、循环向各反应腔投加再生剂,及控制依次、循环排空各反应腔。

本发明第五方面要解决回流纯净磁介质的问题,进一步的,所述再生循环单元还包括二级磁回收装置,所述二级磁回收装置与再生反应器相连通,且二级磁回收装置与吸附反应单元相连通;所述步骤S3还包括

S3.4,将再生反应器内反应后的混合物输入二级磁回收装置,利用二级磁回收装置内的磁场分离混合物中的磁介质。通过配置二级磁回收装置,可以与一级磁回收装置形成配合,实现两级磁回收,并避免过量再生剂的影响,以便通过两级磁回收获得纯净、且具有吸附功能的磁介质,使得回流磁介质的同时,不会向废水中引入新的污染物,而且由于回流的仅是磁介质,从而有利于精确控制向吸附反应单元内所投加的磁介质的量,有利于提高出水效果。

为解决提高混合物中磁介质回收率的问题,进一步的,所述再生循环单元还包括第二解絮机,第二解絮机分别与再生反应器及二级磁回收装置相连通;所述S3.4还包括将再生反应器内反应后的混合物输入第二解絮机,利用第二解絮机对混合物进行物理破碎,物理破碎后的混合物输入二级磁回收装置的步骤。在本方案中,先将混合物进行物理破碎,可以打散混合物中的磁介质,以便在二级磁回收装置中更好的分离混合物内的磁介质,可以显著提高混合物中磁介质的回收率,并可以降低混合物中所残留磁介质的含量,既有利于降低运行成本,又有利于节能环保。

为解决循环利用磁介质的问题进一步的,再生循环单元还包括第二暂存容器和回流泵,所述第二暂存容器与所述二级磁回收装置相连通,用于承接并储存从二级磁回收装置中分离出来的磁介质,第二暂存容器通过回流管道与吸附反应单元相连通,回流泵连接于回流管道,用于提供回流动力;所述工艺还包括步骤S4,将所获得的磁介质投加到吸附反应单元中,实现循环。使得所回收的磁介质可以在回流泵的输送下通过回流管道回流到吸附反应单元,从而达到循环、重复利用磁介质的目的。

本发明第六方面要解决提高本工艺经济性的问题,进一步的,所述磁分离废水系统还包括再生液处理单元,所述再生液处理单元包括结晶器,所述结晶器与二级磁回收装置的第一出口相连通,第一出口用于输出分离磁介质后的混合液;所述工艺还包括步骤S5,将再生反应器内分离磁介质后的混合液输入结晶器,

向结晶器内输入适量的碱性溶液、MgCl2以及NaH2PO4,使得碱性溶液、MgCl2、NaH2PO4以及混合液在结晶器内发生化学反应,生成磷酸氨镁,

并通过沉淀分离出所生成的磷酸氨镁。分离出来的磷酸氨镁可以作为一种复合肥料,并具备一定的经济价值,使得二级磁回收装置内分离磁介质后的混合液可以被充分利用,从而可以显著提高本工艺的经济性。

进一步的,所述再生液处理单元还包括暂存混合液的再生液收集池,所述再生液收集池配置于二级磁回收装置与结晶器之间,二级磁回收装置通过第一出口将分离磁介质后的混合液排入再生液收集池,再生液收集池通过输送泵将混合液输入结晶器。以使得混合液输入结晶器的过程可控。

与现有技术相比,使用本发明提供的一种利用磁分离废水系统处理含氨氮废水的工艺,无需与现有的生化工艺联合使用,即可在一次磁分离废水处理过程中有效去除废水中溶解的氨氮,不仅可以简化现有工艺流程,避免生化工艺所带来的技术问题,而且在去除溶解性氨氮后,还可以有效去除非溶解性污染物,从而可以显著降低出水氨氮含量,尤其适用于处理富含氨氮的废水。

(发明人:倪明亮;肖波;杨涛;吉青青;王哲晓;黄光华)