公布日:2023.01.06

申请日:2022.11.09

分类号:C02F11/13(2019.01)I

摘要

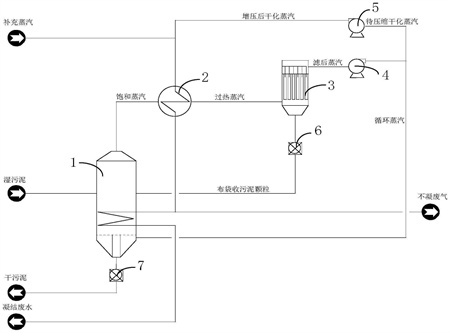

本发明指一种超低能耗污泥蒸汽热力干化工艺及系统。工艺包括步骤:湿污泥流向热力干化机进行污泥干化,于热力干化机出的饱和蒸汽经加热器换热形成过热蒸汽后进入除尘器中,经过除尘后的过热蒸汽流回热力干化机与湿污泥进行直接和/或间接的蒸汽换热以提供污泥干化热量;其中,经压缩机增压的过热蒸汽与补充蒸汽汇集后流向加热器冷凝以提供饱和蒸汽的过热热量,于加热器出的凝结水与未凝结的加热蒸汽流回所述热力干化机,与所述湿污泥进行间接换热,最终蒸汽冷凝形成外排的凝结废水和不凝废气。本申请利用干化蒸汽本身的凝结潜热进行污泥干化,可降低90%以上蒸汽消耗,降低污泥干化成本,实现更好的社会和经济效益。

权利要求书

1.一种超低能耗污泥蒸汽热力干化工艺,其特征在于,包括步骤:湿污泥流向热力干化机进行污泥干化,于所述热力干化机出的饱和蒸汽经加热器换热形成过热蒸汽后流回所述热力干化机与所述湿污泥进行直接和/或间接的蒸汽换热以提供污泥干化热量;其中,经压缩机增压的所述过热蒸汽与补充蒸汽汇集后流向所述加热器冷凝以提供所述饱和蒸汽的过热热量。

2.根据权利要求1所述的一种超低能耗污泥蒸汽热力干化工艺,其特征在于,还包括步骤:所述的经压缩机增压的过热蒸汽与补充蒸汽于所述加热器中冷凝形成凝结水,所述凝结水与未凝结的加热蒸汽流回所述热力干化机,与所述湿污泥进行间接换热,最终蒸汽冷凝形成外排的凝结废水和少量不凝废气。

3.根据权利要求1或2所述的一种超低能耗污泥蒸汽热力干化工艺,其特征在于,还包括步骤:所形成的过热蒸汽流向除尘器,在除尘器中脱除携带的污泥颗粒,于所述除尘器出的滤后蒸汽经所述压缩机增压后与补充蒸汽汇集加热所述热力干化机出的饱和蒸汽;或者,于所述除尘器出的滤后蒸汽分为两路,一路经循环风机流回所述热力干化机与所述湿污泥直接换热,另一路经所述压缩机增压后与补充蒸汽汇集加热所述热力干化机出的饱和蒸汽。

4.根据权利要求3所述的一种超低能耗污泥蒸汽热力干化工艺,其特征在于,于所述除尘器出的污泥颗粒经除尘密封卸料阀排出,回送至所述热力干化机中;于所述热力干化机出的干污泥经干化密封卸料阀外排。

5.一种超低能耗污泥蒸汽热力干化系统,其特征在于,包括:污泥干化子系统和蒸汽回用子系统;所述污泥干化子系统包括热力干化机,所述热力干化机至少包括一湿污泥入口、一干污泥出口、一蒸汽进口及一蒸汽出口;所述蒸汽回用子系统包括顺次连通所述蒸汽出口的加热器与压缩机;湿污泥流向热力干化机进行污泥干化,于所述热力干化机出的饱和蒸汽经加热器换热形成过热蒸汽后流回所述热力干化机与所述湿污泥进行直接和/或间接的蒸汽换热以提供污泥干化热量;其中,经压缩机增压的所述过热蒸汽与补充蒸汽汇集后流向所述加热器冷凝以提供所述饱和蒸汽的过热热量。

6.根据权利要求5所述的一种超低能耗污泥蒸汽热力干化系统,其特征在于,所述蒸汽回用子系统还包括串接至所述加热器与压缩机之间用以脱出饱和蒸汽所携污泥颗粒的除尘器,于所述除尘器出的滤后蒸汽经所述压缩机增压后与补充蒸汽汇集加热所述热力干化机出饱和蒸汽;或者,于所述除尘器出的滤后蒸汽分为两路,一路经循环风机流回所述热力干化机与所述湿污泥直接换热,另一路经所述压缩机增压后与补充蒸汽汇集加热所述热力干化机出饱和蒸汽。

7.根据权利要求5或6所述的一种超低能耗污泥蒸汽热力干化系统,其特征在于,所述热力干化机还包括凝结废水出口和不凝废气出口;于所述加热器出的凝结水与未凝结的加热蒸汽流回所述热力干化机,与所述湿污泥进行间接换热,最终蒸汽冷凝形成外排的凝结废水和少量不凝废气。

8.根据权利要求6所述的一种超低能耗污泥蒸汽热力干化系统,其特征在于,所述除尘器的污泥颗粒出口与热力干化机连通,且位于连通管路上设有除尘密封卸料阀;和/或,所述热力干化机的干污泥出口部位设有干污泥外排管,且位于所述干污泥外排管上设有干化密封卸料阀。

9.根据权利要求8所述的一种超低能耗污泥蒸汽热力干化系统,其特征在于,所述除尘器采用全伴热保温设计,用以避免干化蒸汽在除尘器中凝结出现糊袋的现象,并采用低压过热蒸汽反吹设计,用以减少干化蒸汽中不凝性气体的含量;所述循环风机采用全伴热保温设计;及所述压缩机采用全伴热保温设计。

10.根据权利要求5所述的一种超低能耗污泥蒸汽热力干化系统,其特征在于,所述热力干化机采用带式干化机、流化床干化机、薄层污泥干化机、圆盘污泥干化机或桨叶污泥干化机;所述加热器采用列管式换热器,所述饱和蒸汽走壳程,经压缩机增压后的过热蒸汽与补充蒸汽走管程;所述过热蒸汽的温度为根据干化蒸汽中气体组成计算的饱和温度确定,以保证干化蒸汽的温度高于饱和温度20℃以上;和/或,所述除尘器的出口粉尘浓度低于10mg/Nm3。

发明内容

在一方面,本发明提供一种超低能耗污泥蒸汽热力干化工艺,利用干化蒸汽本身的凝结潜热进行污泥干化,可降低90%以上蒸汽消耗,降低污泥干化成本,实现更好的社会和经济效益。

为了实现上述目的,本发明采用以下的技术方案:

一种超低能耗污泥蒸汽热力干化工艺,包括步骤:

湿污泥流向热力干化机进行污泥干化,于所述热力干化机出的饱和蒸汽经加热器换热形成过热蒸汽后流回所述热力干化机与所述湿污泥进行直接和/或间接的蒸汽换热以提供污泥干化热量;其中,

经压缩机增压的所述过热蒸汽与补充蒸汽汇集后流向所述加热器冷凝以提供所述饱和蒸汽的过热热量。

一些技术方案中,还包括步骤:

所述的经压缩机增压的过热蒸汽与补充蒸汽于所述加热器中冷凝形成凝结水,所述凝结水与未凝结的加热蒸汽流回所述热力干化机,与所述湿污泥进行间接换热,最终冷蒸汽凝形成外排的凝结废水和少量不凝废气。

一些技术方案中,还包括步骤:

所形成的过热蒸汽流向除尘器脱除携带的污泥颗粒,

于所述除尘器出的滤后蒸汽经所述压缩机增压后与补充蒸汽汇集加热所述热力干化机出的饱和蒸汽;或者,

于所述除尘器出的滤后蒸汽分为两路,一路经循环风机流回所述热力干化机与所述湿污泥直接换热,另一路经所述压缩机增压后与补充蒸汽汇集加热所述热力干化机出的饱和蒸汽。

一些技术方案中,于所述除尘器出的污泥颗粒经除尘密封卸料阀排放至所述热力干化机;和/或,于所述热力干化机出的干污泥经干化密封卸料阀外排。

另一方面,本发明进一步提供一种超低能耗污泥蒸汽热力干化系统,利用干化蒸汽本身的凝结潜热进行污泥干化,减少了污泥干化系统蒸汽消耗和循环冷却水消耗,大大降低了污泥干化运行成本。

为了实现上述目的,本发明采用以下的技术方案:

一种超低能耗污泥蒸汽热力干化系统,包括:

污泥干化子系统和蒸汽回用子系统;

所述污泥干化子系统包括热力干化机,所述热力干化机至少包括一湿污泥入口、一干污泥出口、一蒸汽进口及一蒸汽出口;

所述蒸汽回用子系统包括顺次连通所述蒸汽出口的加热器与压缩机;

湿污泥流向热力干化机进行污泥干化,于所述热力干化机出的饱和蒸汽经加热器换热形成过热蒸汽后流回所述热力干化机与所述湿污泥进行直接和/或间接的蒸汽换热以提供污泥干化热量;其中,

经压缩机增压的所述过热蒸汽与补充蒸汽汇集后流向所述加热器冷凝以提供所述饱和蒸汽的过热热量。

一些技术方案中,所述蒸汽回用子系统还包括串接至所述加热器与压缩机之间用以脱出饱和蒸汽所携污泥颗粒的除尘器,

于所述除尘器出的滤后蒸汽经所述压缩机增压后与补充蒸汽汇集加热所述热力干化机出的饱和蒸汽;或者,

于所述除尘器出的滤后蒸汽分为两路,一路经循环风机流回所述热力干化机与所述湿污泥直接换热,另一路经所述压缩机增压后与补充蒸汽汇集加热所述热力干化机出的饱和蒸汽。

一些技术方案中,所述热力干化机还包括凝结废水出口和不凝废气出口,于所述加热器出的凝结水与未凝结的加热蒸汽流回所述热力干化机中,与所述湿污泥进行间接换热,最终蒸汽冷凝形成外排的凝结废水和少量不凝废气。

一些技术方案中,所述除尘器的污泥颗粒出口与热力干化机连通,且位于连通管路上布设有除尘密封卸料阀;和/或,

所述热力干化机的干污泥出口部位设有干污泥外排管,且位于所述干污泥外排管上布设有干化密封卸料阀。

一些技术方案中,所述除尘器采用全伴热保温设计,用以避免干化蒸汽在除尘器中凝结出现糊袋的现象,及采用低压过热蒸汽反吹设计,用以减少干化蒸汽中不凝性气体的含量;

所述循环风机采用全伴热保温设计;及

所述压缩机采用全伴热保温设计。

一些技术方案中,所述热力干化机采用带式干化机、流化床干化机、薄层污泥干化机、圆盘污泥干化机或桨叶污泥干化机;

所述加热器采用列管式换热器,所述饱和蒸汽走壳程,经压缩机增压后的过热蒸汽与补充蒸汽走管程;

所述过热蒸汽的温度为根据干化蒸汽中气体组成计算的饱和温度确定,以保证干化蒸汽的温度高于饱和温度20℃以上;和/或,

所述除尘器的出口粉尘浓度低于10mg/Nm3。

本发明采用以上技术方案至少具有如下的有益效果:

1.通过干化蒸汽压缩机使干化蒸汽增压,增压后的干化蒸汽凝结温度高于污泥干化温度,通过利用增压后的干化蒸汽潜热加热热力干化机出口的饱和蒸汽和湿污泥,回收干化蒸汽凝结潜热,减少污泥干化系统蒸汽消耗和污泥干化系统循环冷却水消耗,适于工业推广;

2.通过干化蒸汽加热器使热力干化机出来的饱和蒸汽转化成为过热蒸汽,再通过干化蒸汽除尘器,可以脱除干化蒸汽中携带的污泥颗粒,解决了饱和蒸汽除尘困难的难题,干化蒸汽脱除污泥后,可保证循环风机和压缩机等转动机械运行安全稳定;

3.干化蒸汽除尘器创新采用全伴热保温设计和低压蒸汽反吹设计,杜绝了干化蒸汽在除尘器中凝结导致糊袋的风险,并减少了干化蒸汽中不凝性气体的含量;

4.采用密封卸料阀,维持热力干化机、加热器及除尘器处于负压状态,杜绝了蒸汽泄漏的风险,并且增压后的干化蒸汽走管程,密封性能好,泄漏风险非常低;

5.通过本申请工艺及系统的结合,可以降低90%以上蒸汽消耗,同时减少系统冷却水消耗,并且除尘后的干化蒸汽的粉尘浓度低于10mg/Nm3。

(发明人:熊绍武;马洪玺;孙国辉;冒兰军;杜先)