公布日:2023.12.15

申请日:2023.09.08

分类号:C02F9/00(2023.01)I;C02F1/469(2023.01)I;C02F1/66(2023.01)I;C02F1/00(2023.01)I;C02F1/44(2023.01)I;C02F11/12(2019.01)I;C02F11/00(2006.01)I;C02F101/

14(2006.01)N

摘要

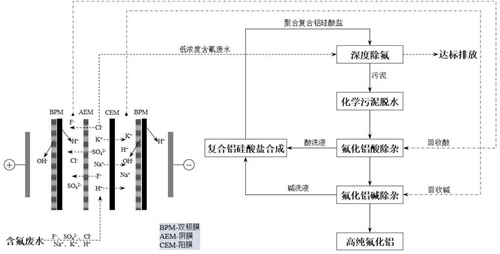

本发明提供了一种含氟废水中氟离子选择性分离及全组分回收的方法,该方法中采用双极膜电渗析法进行废水中氟离子的选择性分离,实现废水中氟离子的快速削减并同步回收质量分数约5%的酸和碱溶液;回收的酸和碱溶液可用于后段深度除氟系统产生的含AlF3化学污泥的提纯,获得符合国家标准的高纯度AlF3产品;另外,化学污泥提纯过程产生的酸洗液、碱洗液可与回收碱发生聚合反应得到可用于深度除氟的化学药剂,系统出水中的氟离子满足国家和地区污染物排放标准。本方法通过极少化学试剂的输入和近零化学污泥输出的方式实现含氟废水的高效稳定处理,并回收了高纯度的AlF3产品创造可观经济收益,同时具有绿色可持续的环境效益。

权利要求书

1.一种含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于包括以下步骤:(1)对原含氟废水进行预处理,去除原含氟废水中的颗粒物杂质;(2)将预处理后的废水引入双极膜电渗析系统中,在直流电场的作用下,废水解离出的阴离子和阳离子分别形成回收酸和回收碱,随着废水处理过程的进行,当回收酸、回收碱的质量分数达到一定值时,将回收酸、回收碱及时排出并分别储存备用;(3)将经过双极膜电渗析系统处理后的废水引入深度除氟系统,使用步骤(2)中的回收酸或回收碱调节废水pH值,并投加聚合复合铝盐进一步去除氟离子,检测深度除氟系统出水中的氟离子是否达标,达标后进行排放;(4)将深度除氟系统产生的化学污泥进行沉淀-浓缩-脱水处理,再采用步骤(2)中的回收酸进行清洗提纯,从而回收高纯度的AlF3产品;同时回收酸洗液。(5)将步骤(4)中得到的酸洗液与步骤(2)中得到的回收碱通过加热聚合反应生成步骤(3)中的聚合复合铝盐;若原含氟废水中硅含量不低于氟含量的10%,则步骤(4)中在进行回收酸清洗提纯后,要将提纯得到的固体再通过回收碱进行清洗提纯,并回收碱洗液;此时步骤(5)中则为:将步骤(4)得到的酸洗液、碱洗液与步骤(2)中得到的回收碱通过加热聚合反应生成聚合复合铝硅酸盐,并在步骤(3)中用聚合复合铝硅酸盐代替聚合复合铝盐进行深度除氟。

2.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(1)中原含氟废水的氟离子含量不低于200mg/L,浊度SS不高于10mg/L,总有机碳TOC不高于20mg/L。

3.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(3)中将废水pH值调节至7~8,投加的聚合复合铝盐或聚合复合铝硅酸盐与废水的体积比为1.0~1.5%,并根据出水氟离子含量检测结果定期补充商用聚合铝盐。

4.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(4)中的具体步骤为:(4.1)将脱水后的化学污泥晾干至含水率不高于10%,破碎制粉,称取定量化学污泥置于反应器中;(4.2)加入回收酸,搅拌酸洗后进行固液分离,若原含氟废水中硅含量低于氟含量的10%,则直接进入步骤(4.3);若原含氟废水中硅含量不低于氟含量的10%,则将酸洗分离后的固体加入已加热至80~90℃的回收碱中,搅拌碱洗后固液分离,再进入步骤(4.3);(4.3)将步骤(4.2)分离后的固体用自来水洗2~3次,直至水洗液pH接近中性;(4.5)固相脱水后晾干得到高纯度的AlF3产品;所述回收酸和回收碱的加入量均为化学污泥加入量的8~10倍,搅拌酸洗时间为0.5~1.0h,搅拌碱洗时间为0.5~1.0h;步骤(4.2)和步骤(4.3)中的固液分离均通过板框压滤机实现。

5.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(5)中具体步骤为:(5.1)若原含氟废水中硅含量低于氟含量的10%,则在反应釜中加入一定量的酸洗液即可,若原含氟废水中硅含量不低于氟含量的10%,则在反应釜中加入等体积比的酸洗液和碱洗液;(5.2)将反应釜内液体加热至70~80℃并保持恒温;(5.3)开启搅拌,缓慢加入定量回收碱,控制碱化度为40~50%,整个过程持续2.5~3.0h;(5.4)反应完的物料排入熟化池,持续时间2.5~3.0h,经熟化后的溶液即为聚合复合铝盐或聚合复合铝硅酸盐,其pH值为3.0~4.0,有效成分含量为5.0~7.0%。

6.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(1)中通过陶瓷膜对含氟废水进行预处理。

7.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(2)中双极膜电渗析系统为由双极膜、阳离子交换膜和阴离子交换膜组合而成的三室式双极膜电渗析槽,包括脱盐室、酸室和碱室,所述双极膜电渗析系统施加电压为0.85~1.2V,废水在脱盐室中的流速为0.5~1.0米/秒。

8.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(2)中回收酸、回收碱排出并储存备用的质量分数为5%。

9.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(3)中深度除氟系统包括高密度沉淀池、pH在线监测装置、氟离子含量在线监测装置和污泥絮体回流机构;废水在高密度沉淀池中的停留时间为0.25~0.4h,搅拌转速为120~150转/分钟,污泥絮体回流量为废水流量的10~15%,反应完成后投加5~10mg/L阴离子聚丙烯酰胺加速沉淀,高密度沉淀池表面水力负荷为2.0~2.5m3/(m2·h)。

10.根据权利要求1所述的含氟废水中氟离子选择性分离及全组分回收的方法,其特征在于:所述步骤(3)中控制出水氟离子的浓度低于5mg/L。

发明内容

本发明提供了一种含氟废水中氟离子选择性分离及全组分回收的方法,该方法中采用双极膜电渗析法进行氟离子的选择性分离,实现废水中氟离子的快速削减以及同步回收酸和回收碱,并将回收酸和回收碱用于后期深度除氟产生的化学污泥的提纯,而且提纯产生的酸洗液和碱洗液与回收碱再制备得到用于深度除氟的化学药剂,整个过程所需化学试剂少,且运行稳定,具有绿色可持续的环境效益。

实现本发明上述目的所采用的技术方案为:

一种含氟废水中氟离子选择性分离及全组分回收的方法,包括以下步骤:(1)对原含氟废水进行预处理,去除原含氟废水中的颗粒物杂质;

(2)将预处理后的废水引入双极膜电渗析系统中,在直流电场的作用下,废水解离出的阴离子和阳离子分别形成回收酸和回收碱,随着废水处理过程的进行,当回收酸、回收碱的质量分数达到一定值时,将回收酸、回收碱及时排出并分别储存备用;

(3)将经过双极膜电渗析系统处理后的废水引入深度除氟系统,使用步骤(2)中的回收酸或回收碱调节废水pH值,并投加聚合复合铝盐进一步去除氟离子,检测深度除氟系统出水中的氟离子是否达标,达标后进行排放;

(4)将深度除氟系统产生的化学污泥进行沉淀-浓缩-脱水处理,再采用步骤(2)中的回收酸进行清洗提纯,从而回收高纯度的AlF3产品;同时回收酸洗液。

(5)将步骤(4)中得到的酸洗液与步骤(2)中得到的回收碱通过加热聚合反应生成步骤(3)中的聚合复合铝盐;

若原含氟废水中硅含量不低于氟含量的10%,则步骤(4)中在进行回收酸清洗提纯后,要将提纯得到的固体再通过回收碱进行清洗提纯,并回收碱洗液;此时步骤(5)中则为:将步骤(4)得到的酸洗液、碱洗液与步骤(2)中得到的回收碱通过加热聚合反应生成聚合复合铝硅酸盐,并在步骤(3)中用聚合复合铝硅酸盐代替聚合复合铝盐进行深度除氟。

所述步骤(1)中原含氟废水的氟离子含量不低于200mg/L,浊度SS不高于20mg/L,总有机碳TOC不高于100mg/L。

所述步骤(3)中将废水pH值调节至7~8,投加的聚合复合铝盐或聚合复合铝硅酸盐与废水的体积比为1.0~1.5%,并根据出水氟离子含量检测结果定期补充商用聚合铝盐。

所述步骤(4)中的具体步骤为:(4.1)将脱水后的化学污泥晾干至含水率不高于10%,破碎制粉,称取定量化学污泥置于反应器中;

(4.2)加入回收酸,搅拌酸洗后进行固液分离,若原含氟废水中硅含量低于氟含量的10%,则直接进入步骤(4.3);若原含氟废水中硅含量不低于氟含量的10%,则将酸洗分离后的固体加入已加热至80~90℃的回收碱中,搅拌碱洗后固液分离,再进入步骤(4.3);

(4.3)将步骤(4.2)分离后的固体用自来水洗2~3次,直至水洗液pH接近中性;

(4.5)固相脱水后晾干得到高纯度的AlF3产品;

所述回收酸和回收碱的加入量均为化学污泥加入量的8~10倍,搅拌酸洗时间为0.5~1.0h,搅拌碱洗时间为0.5~1.0h;步骤(4.2)和步骤(4.3)中的固液分离均通过板框压滤机实现。

所述步骤(5)中具体步骤为:(5.1)若原含氟废水中硅含量低于氟含量的10%,则在反应釜中加入一定量的酸洗液即可,若原含氟废水中硅含量不低于氟含量的10%,则在反应釜中加入等体积比的酸洗液和碱洗液;

(5.2)将反应釜内液体加热至70~80℃并保持恒温;

(5.3)开启搅拌,缓慢加入定量回收碱,控制碱化度为40~50%,整个过程持续2.5~3.0h;

(5.4)反应完的物料排入熟化池,持续时间2.5~3.0h,经熟化后的溶液即为聚合复合铝盐或聚合复合铝硅酸盐,其pH值为3.0~4.0,有效成分含量为5.0~7.0%。

所述步骤(1)中通过陶瓷膜对含氟废水进行预处理。

所述步骤(2)中双极膜电渗析系统为由双极膜、阳离子交换膜和阴离子交换膜组合而成的三室式双极膜电渗析槽,包括脱盐室、酸室和碱室,所述双极膜电渗析系统施加电压为0.85~1.2V,废水在脱盐室中的流速为0.5~1.0米/秒。

所述步骤(2)中回收酸、回收碱排出并储存备用的质量分数为5%。

所述步骤(3)中深度除氟系统包括高密度沉淀池、pH在线监测装置、氟离子含量在线监测装置和污泥絮体回流机构;废水在高密度沉淀池中的停留时间为为0.25~0.4h,搅拌转速为120~150转/分钟,污泥絮体回流量为废水流量的10~15%,反应完成后投加5~10mg/L阴离子聚丙烯酰胺加速沉淀,高密度沉淀池表面水力负荷为2.0~2.5m3/(m2·h)。

所述步骤(3)中控制出水氟离子的浓度低于5mg/L。

与现有技术相比,本发明提供的含氟废水中氟离子选择性分离及全组分回收的方法具有以下优点:(1)本发明中针对不同浓度含氟废水均具有高效除氟效果,采用双极膜电渗析法进行氟离子的选择性分离,实现废水中氟离子的快速削减以及同步回收酸和回收碱,并将回收酸和回收碱用于后期深度除氟产生的化学污泥的提纯,而且提纯产生的酸洗液和碱洗液与回收碱再制备得到用于深度除氟的化学药剂,深度除氟系统出水中的氟离子达到排放标准,而且回收了高纯度的AlF3产品;整个过程通过极少化学试剂的输入和近零化学污泥输出的方式实现含氟废水的高效稳定处理,具有绿色可持续的环境效益。

(2)本发明提供的含氟废水中氟离子选择性分离及全组分回收的方法与传统钙盐沉淀除氟工艺相比,不会产生大量的含氟污泥,节省了大量的污泥处置成本。另一方面,通过回收酸、碱对深度除氟的化学污泥进行除杂提纯AlF3,实现化学污泥的资源化处理,并获得了高价值的AlF3产品,具有巨大的经济效益。

(3)本发明中深度除氟所得的化学污泥提纯所得的酸洗液、碱洗液与回收碱加热聚合形成具备混凝除氟性能的聚合复合铝硅酸盐或聚合复合铝盐,回用于废水深度除氟,仅需定期补充商品铝盐即可满足废水深度除氟需求,较传统铝盐混凝工艺节省40%以上的药剂投加,进一步降低了废水处理成本。

(4)本发明提供的含氟废水中氟离子选择性分离及全组分回收的方法在绿色、高效实现废水中氟污染控制的同时,全量回收了废水中氟资源和深度除氟投加的铝盐,并且整个工艺过程无化学污泥产生、无二次污染,基本实现工业含氟废水的近零排放。

(发明人:李岚峰;苏鹏;董伟;祝汶佳)