公布日:2023.01.10

申请日:2021.07.06

分类号:C02F11/122(2019.01)I;C02F11/13(2019.01)I;B01D50/20(2022.01)I;C02F103/10(2006.01)N;C02F103/36(2006.01)N

摘要

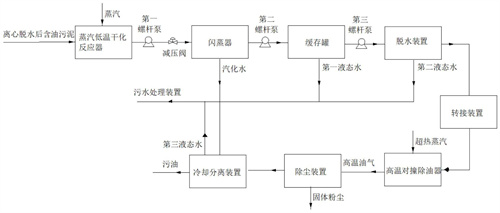

本发明提供一种乳化含油污泥处理系统及方法,其中乳化含油污泥处理系统包括蒸汽低温干化反应器、闪蒸罐、缓存罐、脱水装置、高温对撞除油器、除尘装置和冷却分离装置;本发明通过前端低温干化和双向压榨的物理方式,使含油污泥中的水分充分分离出来,最大可能降低了含油污泥含水率,从而降低了后端高温对撞除油处理步骤中的能耗,降低了处理成本;含油污泥处理过程不存在装置结焦的问题,装置运行稳定可靠,安全性高;本发明可实现含油污泥的达标处理和最大程度的减量化;本发明通过配置各类检测仪表和控制阀门及控制程序,可实现处理过程的全自动运行,节省人工成本。

权利要求书

1.一种乳化含油污泥处理系统,其特征在于,包括:蒸汽低温干化反应器,具有第一污泥进口、第一蒸汽进口和第一污泥出口;闪蒸罐,具有第二污泥进口、第二污泥出口和汽化水出口,所述第二污泥进口与所述第一污泥出口连接,所述第二污泥进口处设置有减压阀;缓存罐,具有第三污泥进口、第三污泥出口和第一污水出口,所述第三污泥进口与所述第二污泥出口连接;脱水装置,具有第四污泥进口、第二污水出口和第一泥饼出口,所述第四污泥进口与所述第三污泥出口连接;高温对撞除油器,具有第二蒸汽进口、第二泥饼进口和第一高温油气出口,所述第二泥饼进口与所述第一泥饼出口连接;除尘装置,具有第一高温油气进口和第二高温油气出口,所述第一高温油气进口与所述第一高温油气出口连接;冷却分离装置,具有汽化水进口、第二高温油气进口、污油出口和第三污水出口,所述汽化水进口与所述汽化水出口连接,所述第二高温油气进口与所述第二高温油气出口连接。

2.根据权利要求1所述的乳化含油污泥处理系统,其特征在于,所述第二污泥进口通过第一螺杆泵与所述第一污泥出口连接,所述减压阀与所述第一螺杆泵的出口连接。

3.根据权利要求1所述的乳化含油污泥处理系统,其特征在于,所述第三污泥进口通过第二螺杆泵与所述第二污泥出口连接。

4.根据权利要求1所述的乳化含油污泥处理系统,其特征在于,所述第二泥饼进口通过转接装置与所述第一泥饼出口连接,所述转接装置包括第一螺旋输送机,所述第一螺旋输送机将泥饼从所述脱水装置输送至所述高温对撞除油器。

5.根据权利要求1所述的乳化含油污泥处理系统,其特征在于,所述蒸汽低温干化反应器包括罐体部件,所述罐体部件包括第一罐体和第二罐体,所述第二罐体套装在所述第一罐体内部。

6.根据权利要求5所述的乳化含油污泥处理系统,其特征在于,所述蒸汽低温干化反应器还包括第一出泥管、第一蒸汽进管和第一进泥管;所述第一出泥管穿过所述第一罐体与所述第一污泥出口连接,所述第一蒸汽进管穿过所述第一罐体与所述第一蒸汽进口连接,所述第一进泥管穿过所述第一罐体与所述第一污泥进口连接。

7.根据权利要求6所述的乳化含油污泥处理系统,其特征在于,所述第一出泥管、所述第一蒸汽进管和所述第一进泥管上均设有第一电动阀。

8.根据权利要求6所述的乳化含油污泥处理系统,其特征在于,所述第二罐体底部还设置设有蒸汽喷射组件,所述蒸汽喷射组件包括环形管和多个第一蒸汽喷嘴。

9.根据权利要求8所述的乳化含油污泥处理系统,其特征在于,所述第二罐体内还设有搅拌器和稳流筒;所述稳流筒通过稳流筒支架与所述第二罐体固定连接,所述第一罐体顶部固定有搅拌电机组件,所述搅拌器上端与所述搅拌电机组件连接,所述搅拌器的螺旋结构套装在所述稳流筒内,所述搅拌器的螺旋结构能够在所述稳流筒内旋转。

10.根据权利要求9所述的乳化含油污泥处理系统,其特征在于,所述第二罐体顶部设有温度传感器、压力传感器和泄压阀。

11.根据权利要求1所述的乳化含油污泥处理系统,其特征在于,所述脱水装置包括脱水机和料车;所述脱水机具有所述第二污水出口和所述第一泥饼出口,第三螺杆泵将污泥通过所述第三污泥出口输送至所述料车的所述第四污泥进口,所述料车将污泥输送至所述脱水机的台面上。

12.根据权利要求11所述的乳化含油污泥处理系统,其特征在于,所述脱水装置还包括料车支架、料车驱动油缸架和料车驱动油缸;所述料车支架设置在所述脱水机一侧,所述料车设置在所述料车支架上,所述料车驱动油缸架固定在所述脱水机上,所述料车驱动油缸固定在所述料车驱动油缸架上,所述料车驱动油缸与所述料车连接,所述料车驱动油缸驱动所述料车在所述料车支架上直线移动,所述料车支架一端与所述脱水机的所述台面连接。

13.根据权利要求11所述的乳化含油污泥处理系统,其特征在于,所述脱水机还包括中部设置的冲压模具箱,所述冲压模具箱内设有等间距排列的多个过滤罐,所述过滤罐壁上设有割缝;所述脱水机上部、下部与多个所述过滤罐对应设有多个上冲头和多个下冲头,所述上冲头和所述下冲头能够在所述过滤罐内滑动;每个所述过滤罐下部设有膜片,所述膜片能够随所述上冲头和所述下冲头移动。

14.根据权利要求1所述的乳化含油污泥处理系统,其特征在于,所述高温对撞除油器包括弧形除油箱,所述弧形除油箱内设置有容纳腔;所述弧形除油箱底部设置有所述第二泥饼进口,所述第二泥饼进口左侧设置有所述第二蒸汽进口,所述弧形除油箱侧壁中间设置有所述第一高温油气出口。

15.根据权利要求14所述的乳化含油污泥处理系统,其特征在于,所述第二蒸汽进口设置多个第二蒸汽喷嘴。

16.根据权利要求14所述的乳化含油污泥处理系统,其特征在于,所述第二蒸汽进口、所述第二泥饼进口和所述第一高温油气出口与其他接口采用法兰连接。

17.根据权利要求1所述的乳化含油污泥处理系统,其特征在于,所述除尘装置包括旋风除尘器、陶瓷滤筒过滤器和第二螺旋输送机;所述旋风除尘器侧面设置有第一高温油气进口,所述旋风除尘器顶部设置有第一接口,所述旋风除尘器底部设置有第一集灰仓,所述第一集灰仓底部设置第一固体出口,所述第一固体出口与所述第二螺旋输送机连接;所述陶瓷滤筒过滤器设置在所述旋风除尘器一侧,所述陶瓷滤筒过滤器侧面设置有第二接口,所述第二接口与所述第一接口连接;所述陶瓷滤筒过滤器顶部设置有所述第二高温油气出口,所述陶瓷滤筒过滤器底部设置有第二集灰仓,所述第二集灰仓底部设置第二固体出口,所述第二固体出口与所述第二螺旋输送机连接,所述陶瓷滤筒过滤器中间还固定有滤筒。

18.根据权利要求17所述的乳化含油污泥处理系统,其特征在于,所述第一集灰仓和所述第二集灰仓均设有物位计,所述第一固体出口、所述第二固体出口与所述第二螺旋输送机之间均设有第二电动球阀。

19.根据权利要求18所述的乳化含油污泥处理系统,其特征在于,所述第二螺旋输送机的外壳设有冷却夹层。

20.根据权利要求1-19任一所述的乳化含油污泥处理系统,其特征在于,所述乳化含油污泥处理系统还包括污水处理装置,所述污水处理装置分别与所述第一污水出口、所述第二污水出口和所述第三污水出口连接。

21.一种乳化含油污泥处理方法,其特征在于,包括以下步骤:蒸汽低温干化处理步骤,含油污泥通过蒸汽低温干化反应器,进行加热加压处理,获得第一处理后污泥;将第一处理后污泥通过减压处理后输送至闪蒸罐,获得汽化水和第二处理后污泥;将第二处理后污泥输送至缓存罐,进行自然沉降分层,获得第一液态水和第三处理后污泥;无热压榨脱水处理步骤,将第三处理后污泥输送至脱水装置,进行挤压脱水,获得第二液态水和泥饼;高温对撞除油处理步骤,将泥饼输送至高温对撞除油器,进行高温对撞,获得第一高温油气;第一高温油气通过除尘装置,进行除尘过滤,获得固体粉尘和第二高温油气;冷却分离处理步骤,汽化水和第二高温油气通过冷却分离装置,进行冷却分离,获得污油和第三液态水。

22.根据权利要求21所述的乳化含油污泥处理方法,其特征在于,所述乳化含油污泥处理方法还包括污水处理步骤,通过污水处理装置对第一液态水、第二液态水和第三液态水进行净化处理。

23.根据权利要求21或22所述的乳化含油污泥处理方法,其特征在于,所述蒸汽低温干化处理步骤中,含油污泥的含水率为80~85%。

24.根据权利要求21或22所述的乳化含油污泥处理方法,其特征在于,所述蒸汽低温干化处理步骤中,进入蒸汽低温干化反应器的蒸汽温度为170~200℃。

25.根据权利要求21或22所述的乳化含油污泥处理方法,其特征在于,所述蒸汽低温干化处理步骤中,蒸汽低温干化反应器内温度为170~187℃,压力为0.8~1.2MPa,加热加压反应时间为30~40分钟。

26.根据权利要求21或22所述的乳化含油污泥处理方法,其特征在于,所述高温对撞除油处理步骤中,进入高温对撞除油器的超热蒸汽温度为450~600℃。

发明内容

针对上述问题,本发明提供一种乳化含油污泥处理系统及方法,用于解决目前乳化含油污泥处理技术减量化程度低、能耗高的问题,实现含油污泥的低成本达标处置,且装置可长期稳定运行。

一种乳化含油污泥处理系统,包括:

蒸汽低温干化反应器,具有第一污泥进口、第一蒸汽进口和第一污泥出口;

闪蒸罐,具有第二污泥进口、第二污泥出口和汽化水出口,第二污泥进口与第一污泥出口连接,第二污泥进口处设置有减压阀;

缓存罐,具有第三污泥进口、第三污泥出口和第一污水出口,第三污泥进口与第二污泥出口连接;

脱水装置,具有第四污泥进口、第二污水出口和第一泥饼出口,第四污泥进口与第三污泥出口连接;

高温对撞除油器,具有第二蒸汽进口、第二泥饼进口和第一高温油气出口,第二泥饼进口与第一泥饼出口连接;

除尘装置,具有第一高温油气进口和第二高温油气出口,第一高温油气进口与第一高温油气出口连接;

冷却分离装置,具有汽化水进口、第二高温油气进口、污油出口和第三污水出口,汽化水进口与汽化水出口连接,第二高温油气进口与第二高温油气出口连接。

进一步的,第二污泥进口通过第一螺杆泵与第一污泥出口连接,减压阀与第一螺杆泵的出口连接。

进一步的,第三污泥进口通过第二螺杆泵与第二污泥出口连接。

进一步的,第二泥饼进口通过转接装置与第一泥饼出口连接,转接装置包括第一螺旋输送机,第一螺旋输送机将泥饼从脱水装置输送至高温对撞除油器。

进一步的,蒸汽低温干化反应器包括罐体部件,罐体部件包括第一罐体和第二罐体,第二罐体套装在第一罐体内部。

进一步的,蒸汽低温干化反应器还包括第一出泥管、第一蒸汽进管和第一进泥管;

第一出泥管穿过第一罐体与第一污泥出口连接,第一蒸汽进管穿过第一罐体与第一蒸汽进口连接,第一进泥管穿过第一罐体与第一污泥进口连接。

进一步的,第一出泥管、第一蒸汽进管和第一进泥管上均设有第一电动阀。

进一步的,第二罐体底部还设置设有蒸汽喷射组件,蒸汽喷射组件包括环形管和多个第一蒸汽喷嘴。

进一步的,第二罐体内还设有搅拌器和稳流筒;

稳流筒通过稳流筒支架与第二罐体固定连接,第一罐体顶部固定有搅拌电机组件,搅拌器上端与搅拌电机组件连接,搅拌器的螺旋结构套装在稳流筒内,搅拌器的螺旋结构能够在稳流筒内旋转。

进一步的,第二罐体顶部设有温度传感器、压力传感器和泄压阀。

进一步的,脱水装置包括脱水机和料车;

脱水机具有第二污水出口和第一泥饼出口,第三螺杆泵将污泥通过第三污泥出口输送至料车的第四污泥进口,料车将污泥输送至脱水机的台面上。

进一步的,脱水装置还包括料车支架、料车驱动油缸架和料车驱动油缸;

料车支架设置在脱水机一侧,料车设置在料车支架上,料车驱动油缸架固定在脱水机上,料车驱动油缸固定在料车驱动油缸架上,料车驱动油缸与料车连接,料车驱动油缸驱动料车在料车支架上直线移动,料车支架一端与脱水机的台面连接。

进一步的,脱水机还包括中部设置的冲压模具箱,冲压模具箱内设有等间距排列的多个过滤罐,过滤罐壁上设有割缝;

脱水机上部、下部与多个过滤罐对应设有多个上冲头和多个下冲头,上冲头和下冲头能够在过滤罐内滑动;

每个过滤罐下部设有膜片,膜片能够随上冲头和下冲头移动。

进一步的,高温对撞除油器包括弧形除油箱,弧形除油箱内设置有容纳腔;

弧形除油箱底部设置有第二泥饼进口,第二泥饼进口左侧设置有第二蒸汽进口,弧形除油箱侧壁中间设置有第一高温油气出口。

进一步的,第二蒸汽进口设置多个第二蒸汽喷嘴。

进一步的,第二蒸汽进口、第二泥饼进口和第一高温油气出口与其他接口采用法兰连接。

进一步的,除尘装置包括旋风除尘器、陶瓷滤筒过滤器和第二螺旋输送机;

旋风除尘器侧面设置有第一高温油气进口,旋风除尘器顶部设置有第一接口,旋风除尘器底部设置有第一集灰仓,第一集灰仓底部设置第一固体出口,第一固体出口与第二螺旋输送机连接;

陶瓷滤筒过滤器设置在旋风除尘器一侧,陶瓷滤筒过滤器侧面设置有第二接口,第二接口与第一接口连接;

陶瓷滤筒过滤器顶部设置有第二高温油气出口,陶瓷滤筒过滤器底部设置有第二集灰仓,第二集灰仓底部设置第二固体出口,第二固体出口与第二螺旋输送机连接,陶瓷滤筒过滤器中间还固定有滤筒。

进一步的,第一集灰仓和第二集灰仓均设有物位计,第一固体出口、第二固体出口与第二螺旋输送机之间均设有第二电动球阀。

进一步的,第二螺旋输送机的外壳设有冷却夹层。

进一步的,乳化含油污泥处理系统还包括污水处理装置,污水处理装置分别与第一污水出口、第二污水出口和第三污水出口连接。

本发明还提供一种乳化含油污泥处理方法,包括以下步骤:

蒸汽低温干化处理步骤,含油污泥通过蒸汽低温干化反应器,进行加热加压处理,获得第一处理后污泥;

将第一处理后污泥通过减压处理后输送至闪蒸罐,获得汽化水和第二处理后污泥;

将第二处理后污泥输送至缓存罐,进行自然沉降分层,获得第一液态水和第三处理后污泥;

无热压榨脱水处理步骤,将第三处理后污泥输送至脱水装置,进行挤压脱水,获得第二液态水和泥饼;

高温对撞除油处理步骤,将泥饼输送至高温对撞除油器,进行高温对撞,获得第一高温油气;

第一高温油气通过除尘装置,进行除尘过滤,获得固体粉尘和第二高温油气;

冷却分离处理步骤,汽化水和第二高温油气通过冷却分离装置,进行冷却分离,获得污油和第三液态水。

进一步的,乳化含油污泥处理方法还包括污水处理步骤,通过污水处理装置对第一液态水、第二液态水和第三液态水进行净化处理。

进一步的,蒸汽低温干化处理步骤中,含油污泥的含水率为80~85%。

进一步的,蒸汽低温干化处理步骤中,进入蒸汽低温干化反应器的蒸汽温度为170~200℃。

进一步的,蒸汽低温干化处理步骤中,蒸汽低温干化反应器内温度为170~187℃,压力为0.8~1.2MPa,加热加压反应时间为30~40分钟。

进一步的,高温对撞除油处理步骤中,进入高温对撞除油器的超热蒸汽温度为450~600℃。

本发明的有益效果:

1.本发明通过前端低温干化和双向压榨的物理方式,使含油污泥中的水分充分分离出来,最大可能降低了含油污泥含水率,从而降低了后端高温对撞除油处理步骤中的能耗,降低了处理成本。

2.本发明充分考虑了乳化含油污泥处置过程中可能出现的各类问题,相比热解处理技术,不存在装置结焦的问题,可保证装置的长期稳定运行。

3.本发明工艺在乳化含油污泥处置过程中,始终处于蒸汽的保护之下,大大提高了装置的安全性。

4.本发明可实现含油污泥处理后的固体残渣含油率1%以下,含水率10%以下,实现了含油污泥的达标处理和最大程度的减量化。

5.本发明通过配置各类检测仪表和控制阀门及控制程序,可实现处理过程的全自动运行,节省人工成本。

(发明人:李春晓;王占生;杨忠平;李颖;李秀敏;陈曦;张晓龙)