公布日:2023.01.10

申请日:2022.09.09

分类号:C10B53/00(2006.01)I;C10B41/00(2006.01)I;C02F11/10(2006.01)I

摘要

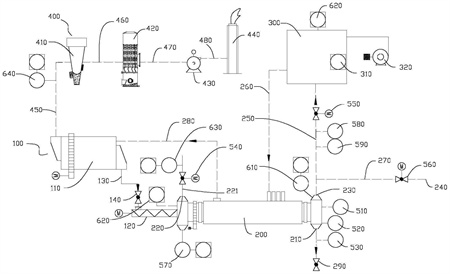

本申请提供一种污泥碳化热解系统和控制方法,包括输料装置、碳化炉、热风炉、排放装置和安全联锁装置;碳化炉具有裂解腔、加热腔和均与裂解腔室连通的灰渣出口、进气口和出气口,输料装置与裂解腔连通;裂解腔和加热腔分别通过第一管道和第二管道与热风炉连通;安全联锁装置包括物料计、第一阀门、第二阀门、第三阀门和测氧仪,物料计与碳化炉连接,用于检测灰渣出口的灰位高度;第一阀门设于进气口处,第二阀门设于第一管道上,第三阀门设于出气口处;测氧仪与碳化炉连接,用于检测碳化炉内的氧含量。该热解系统能够对多个易出现严重事故的节点进行合理有效地监控,实现自动化防护,安全性高。

权利要求书

1.一种污泥碳化热解系统,其特征在于,包括:输料装置、碳化炉、热风炉、排放装置和安全联锁装置;所述碳化炉具有裂解腔、加热腔和均与裂解腔室连通的灰渣出口、进气口和出气口,所述输料装置与所述裂解腔连通;所述裂解腔和所述加热腔分别通过第一管道和第二管道与所述热风炉连通;所述安全联锁装置包括物料计、第一阀门、第二阀门、第三阀门和测氧仪,所述物料计与所述碳化炉连接,用于检测所述灰渣出口的灰位高度;所述第一阀门设于所述进气口处,用于控制所述进气口的通断;所述第二阀门设于所述第一管道上,用于控制所述第一管道的通断;所述第三阀门设于所述出气口处,用于控制所述出气口的通断;所述测氧仪与所述碳化炉连接,用于检测所述碳化炉内的氧含量。

2.根据权利要求1所述的污泥碳化热解系统,其特征在于:所述物料计的数量为多个,多个所述物料计在所述灰渣出口的高度方向上间隔排布。

3.根据权利要求1所述的污泥碳化热解系统,其特征在于:所述安全联锁装置还包括均设置于所述第一管道上的真空压力开关和高压开关。

4.根据权利要求1所述的污泥碳化热解系统,其特征在于:所述安全联锁装置还包括温度传感器,所述温度传感器与所述碳化炉连接,用于检测所述碳化炉内的温度。

5.根据权利要求1所述的污泥碳化热解系统,其特征在于:所述安全联锁装置还包括压差变送器,所述压差变送器的正压端口与所述裂解腔连通,所述压差变送器的负压端口与所述热风炉的内腔连通。

6.根据权利要求1所述的污泥碳化热解系统,其特征在于:所述安全联锁装置还包括压力变送器,所述碳化炉上设置有与所述进气口连通的输气管道,所述压力变送器以及所述第一阀门均设于所述输气管道上。

7.根据权利要求1所述的污泥碳化热解系统,其特征在于:所述输料装置包括干化机和螺旋输料机,所述干化机与所述螺旋输料机连接,所述干化机与所述螺旋输料机之间设置有第三阀门;所述螺旋输料机的出料口与所述裂解腔连通。

8.根据权利要求7所述的污泥碳化热解系统,其特征在于:所述干化机设置有预热通道,所述预热通道通过第三管道与所述加热腔连通。

9.根据权利要求8所述的污泥碳化热解系统,其特征在于:所述排放装置包括依次连通的除尘机构、脱硫脱硝机构、鼓风机和燃烧塔,所述除尘机构与所述预热通道连通;所述安全联锁装置还包括一氧化碳分析仪,所述一氧化碳分析仪设于所述预热通道和所述除尘机构之间,用于检测进入所述除尘机构的气体中一氧化碳的浓度。

10.一种适用于权利要求1-9中任一项所述的污泥碳化热解系统的控制方法,其特征在于,所述控制方法包括:运行前进行吹扫和气密性检测:打开第一阀门和第三阀门,关闭第二阀门,从进气口处输入惰性气体吹扫第一设定时间;然后关闭第三阀门、碳化炉的进料口以及灰渣出口,继续输入惰性气体至碳化炉中并保压第二设定时间,在第二设定时间内气压下降在预设范围内时表面满足气密性要求;进行点火作业;运行过程中,物料计获取灰渣出口的灰位高度并将灰位高度信息传输至控制系统,控制系统根据灰位高度信息调控输料装置的送料速度和灰渣出口的排料速度;当灰位高度高于设定值时,控制系统能控制热解系统停止作业;测氧仪检测碳化炉内的氧含量并将氧含量信息传输至控制系统,当氧含量高于设定值时,控制系统能控制热解系统停止作业。

发明内容

本申请提供一种污泥碳化热解系统和控制方法,以改善上述问题。

本发明具体是这样的:

基于上述目的,本实施例中提供了一种污泥碳化热解系统,包括:

输料装置、碳化炉、热风炉、排放装置和安全联锁装置;所述碳化炉具有裂解腔、加热腔和均与裂解腔室连通的灰渣出口、进气口和出气口,所述输料装置与所述裂解腔连通;所述裂解腔和所述加热腔分别通过第一管道和第二管道与所述热风炉连通;

所述安全联锁装置包括物料计、第一阀门、第二阀门、第三阀门和测氧仪,所述物料计与所述碳化炉连接,用于检测所述灰渣出口的灰位高度;所述第一阀门设于所述进气口处,用于控制所述进气口的通断;所述第二阀门设于所述第一管道上,用于控制所述第一管道的通断;所述第三阀门设于所述出气口处,用于控制所述出气口的通断;所述测氧仪与所述碳化炉连接,用于检测所述碳化炉内的氧含量。

在本发明的一种实施例中,所述物料计的数量为多个,多个所述物料计在所述灰渣出口的高度方向上间隔排布。

在本发明的一种实施例中,所述安全联锁装置还包括均设置于所述第一管道上的真空压力开关和高压开关。

在本发明的一种实施例中,所述安全联锁装置还包括温度传感器,所述温度传感器与所述碳化炉连接,用于检测所述碳化炉内的温度。

在本发明的一种实施例中,所述安全联锁装置还包括压差变送器,所述压差变送器的正压端口与所述裂解腔连通,所述压差变送器的负压端口与所述热风炉的内腔连通。

在本发明的一种实施例中,所述安全联锁装置还包括压力变送器,所述碳化炉上设置有与所述进气口连通的输气管道,所述压力变送器以及所述第一阀门均设于所述输气管道上。

在本发明的一种实施例中,所述输料装置包括干化机和螺旋输料机,所述干化机与所述螺旋输料机连接,所述干化机与所述螺旋输料机之间设置有第三阀门;所述螺旋输料机的出料口与所述裂解腔连通。

在本发明的一种实施例中,所述干化机设置有预热通道,所述预热通道通过第三管道与所述加热腔连通。

在本发明的一种实施例中,所述排放装置包括依次连通的除尘机构、脱硫脱硝机构、鼓风机和燃烧塔,所述除尘机构与所述预热通道连通。

在本发明的一种实施例中,所述安全联锁装置还包括一氧化碳分析仪,所述一氧化碳分析仪设于所述预热通道和所述除尘机构之间,用于检测进入所述除尘机构的气体中一氧化碳的浓度。

基于上述目的,本实施例还提供了一种基于污泥碳化热解系统的控制方法,所述控制方法包括:

运行前进行吹扫和气密性检测:打开第一阀门和第三阀门,关闭第二阀门,从进气口处输入惰性气体吹扫第一设定时间;然后关闭第三阀门、碳化炉的进料口以及灰渣出口,继续输入惰性气体至碳化炉中并保压第二设定时间,在第二设定时间内气压下降在预设范围内时表面满足气密性要求;进行点火作业;

运行过程中,物料计获取灰渣出口的灰位高度并将灰位高度信息传输至控制系统,控制系统根据灰位高度信息调控输料装置的送料速度和灰渣出口的排料速度;当灰位高度高于设定值时,控制系统能控制热解系统停止作业;测氧仪检测碳化炉内的氧含量并将氧含量信息传输至控制系统,当氧含量高于设定值时,控制系统能控制热解系统停止作业。

本发明的有益效果是:

综上所述,本实施例提供的污泥碳化热解系统,运行前,先进行炉体吹扫和气密性检测。具体的,先关闭第二阀门并打开第一阀门和第三阀门,从进气口输入惰性气体例如氮气,惰性气体填充裂解腔的过程中能够将裂解腔内的氧气从出气口处排出,从而使得裂解腔内的氧气含量满足设定值,例如,可以利用惰性气体对碳化炉进行5-10分钟的吹扫。吹扫完成后,关闭第三阀门、输料装置与裂解腔连通的管路以及灰渣出口,然后,继续向裂解腔内充入惰性气体,当裂解腔室内气压满足设定值后保压设定时间,如果在设定时间内裂解腔内压力下降不超过设定压降值,证明裂解气炉与管道间的泄漏在安全范围内,则检漏成功,裂解腔满足气密性要求,能够进行点火生产。点火成功后开始升温,同时利用输料装置为碳化炉输送物料,物料热风炉输送过来的热空气加热,同时打开第二阀门,碳化炉为热风炉输送裂解气。应当理解,当压降值不满足要求时,表示检漏失败,此时需要停机检查炉内漏点。在碳化炉运行过程中,测氧仪能够实时监控裂解腔内氧气含量,如果氧含量超标,表示有氧气泄入,极易造成炉内燃气爆炸,此时碳化炉能自动停止作业。同时,由于设置有物料计,能够实时监控灰渣出口的灰位,在灰位高于或低于预设值时均能控制碳化炉自动停止作业,如此,在污泥裂解过程中,能对多个易出现严重安全事故的节点进行检测和防护,安全性高。

(发明人:杨永茂;李中杰;银正一;吴云生;安莹玉)