公布日:2023.12.22

申请日:2023.11.10

分类号:C02F1/58(2023.01)I;C02F1/28(2023.01)I;C02F1/52(2023.01)I;C02F9/00(2023.01)I;C02F101/14(2006.01)N;C02F1/66(2023.01)N;C02F1/56(2023.01)N

摘要

本发明公开了一种用于深度处理工业含氟废水的除氟剂,采用如下方法制备而成:将稀土金属离子掺杂改性的纳米羟基磷灰石-蓝藻生物炭复合材料溶于乙酸水溶液中,得到混合液A;混合液A中,复合材料的质量分数为8~12%;将聚合氯化铝铁、铝盐、铁盐溶解于去离子水中,搅拌后得到混合液B;混合液B中,聚合氯化铝铁的质量分数为8~10%;铝盐的质量分数为4~5%;铁盐的质量分数为4~5%;将混合液B加入到混合液A中,混合液B和混合液A的体积比为1:1,搅拌后得到除氟剂。本发明还公开了基于上述除氟剂的除氟方法,该方法在运行过程中采用加药控制系统实现除氟剂加药量的精准控制,从而降低药剂投入成本,使药剂投加量减少15%以上,另外还能够实现进水水质水量波动下出水水质的达标稳定,不受进水中氟离子浓度波动的影响。

权利要求书

1.一种用于深度处理工业含氟废水的除氟剂,其特征在于,采用如下方法制备而成:具体步骤为:(1)将稀土金属离子掺杂改性的纳米羟基磷灰石-蓝藻生物炭复合材料溶于乙酸水溶液中,得到混合液A;混合液A中,复合材料的质量分数为8~12%;(2)将聚合氯化铝铁、铝盐、铁盐溶解于去离子水中,搅拌后得到混合液B;混合液B中,聚合氯化铝铁的质量分数为8~10%;铝盐的质量分数为4~5%;铁盐的质量分数为4~5%;(3)将混合液B加入到混合液A中,混合液B和混合液A的体积比为1:1,搅拌后得到除氟剂。

2.根据权利要求1所述的用于深度处理工业含氟废水的除氟剂,其特征在于:步骤(1)中,所述稀土金属离子掺杂改性的纳米羟基磷灰石-蓝藻生物炭复合材料采用如下方法制备而成:以蓝藻生物炭为载体,先通过负载纳米羟基磷灰石得到纳米羟基磷灰石-蓝藻生物炭,再通过溶胶-凝胶法将稀土金属离子掺杂在纳米羟基磷灰石上得到。

3.根据权利要求1所述的用于深度处理工业含氟废水的除氟剂,其特征在于:稀土金属离子为钕、钪、钇、镨或镧离子中的一种。

4.根据权利要求1所述的用于深度处理工业含氟废水的除氟剂,其特征在于:步骤(2)中,所述铝盐为氯化铝、聚合氯化铝、硫酸铝或聚合硫酸铝中的一种,所述铁盐为氯化铁、聚合氯化铁、硫酸铁或聚合硫酸铁中的一种。

5.基于权利要求1所述的除氟剂的除氟方法,其特征在于,包括如下步骤:(1)含氟废水自流入反应池中,通过加药控制系统向反应池中投加所需量的除氟剂,反应后废水自流至絮凝池;(2)在絮凝池中,通过硫酸加药泵和液碱加药泵向絮凝池中投加酸碱液使池中废水pH为6.25~6.5,然后再向絮凝池中投加絮凝剂进行絮凝反应,充分絮凝后进入沉淀槽;(3)在沉淀槽中沉淀后,测定沉淀槽排水口处氟化物浓度,若氟化物浓度小于排放标准0.5ppm,则直接排至放流槽中;若氟化物浓度大于排放标准0.5ppm,则通过回流泵回流至反应池入口重新处理。

6.根据权利要求5所述的除氟方法,其特征在于:步骤(1)中,所述含氟废水为经过钙盐沉淀法处理后的废水,氟化物浓度≤10mg/L,含氟废水在反应池中的停留时间为30min。

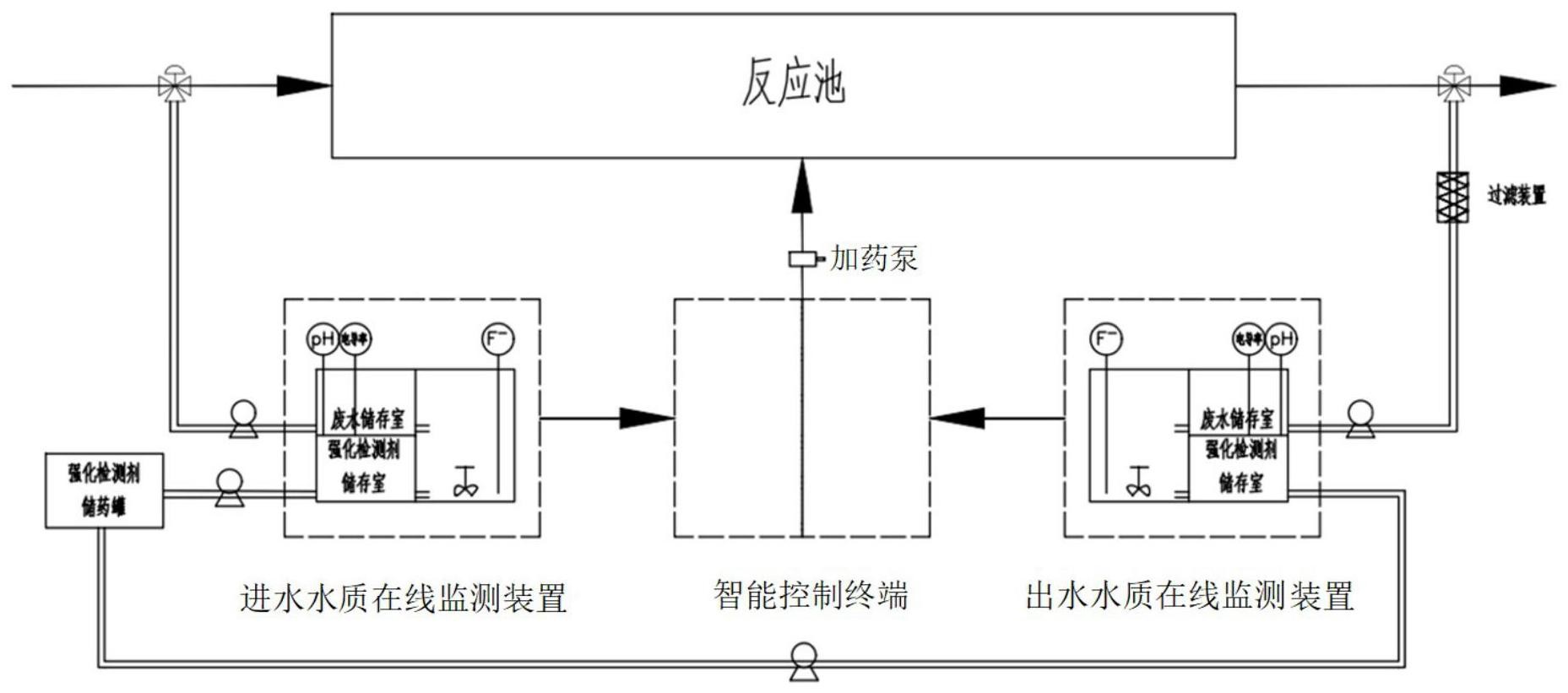

7.根据权利要求5所述的除氟方法,其特征在于:步骤(1)中,加药控制系统包括进水水质在线监测装置、出水水质在线监测装置、智能控制终端以及与智能控制终端连接的加药计量泵;进水水质在线监测装置用于监测反应池进水中氟离子浓度,出水水质在线监测装置用于监测反应池出水中氟离子浓度;其中,所述进水水质在线监测装置包括废水储存室I、强化检测剂储存室I和混合室I,废水储存室I和强化检测剂储存室I分别通过出水口与混合室I连接;废水通过反应池进水管支管进入废水储存室I,强化检测剂通过进液管进入强化检测剂储存室I,废水与强化检测剂的流量比为1:1;混合室I底部设有搅拌器I和F-在线监测仪表I,废水与强化检测剂通过混合室I底部的搅拌器I均匀混合,F-在线监测仪表I进行进水中氟化物浓度的监测,并将监测结果传送至智能控制终端;所述出水水质在线监测装置包括废水储存室II、强化检测剂储存室II和混合室II,废水储存室II和强化检测剂储存室II分别通过出水口与混合室II连接;反应池的出水通过反应池出水管支管进入废水储存室II,出水管支管上设置过滤器,强化检测剂通过进液管进入强化检测剂储存室II,废水与强化检测剂的流量比为1:1;混合室II底部设有搅拌器和F-在线监测仪表II,废水与强化检测剂通过混合室II底部的搅拌器均匀混合,F-在线监测仪表II进行出水中氟化物浓度的监测,并将监测结果传送至智能控制终端;智能控制终端基于F-在线监测仪表I监测到的进水中氟化物的浓度,驱动加药计量泵向反应池中投加对应量的除氟剂;智能控制终端基于F-在线监测仪表II监测到的出水中氟化物的浓度,对反应池中除氟剂投加量进行修正,驱动加药计量泵向反应池中投加修正后的加药量。

8.根据权利要求7所述的除氟方法,其特征在于:加药量与进水中氟离子浓度的关系式为:加药量[DoseF]=k1*LN([F-进]/[F-标]),其中,k1为加药系数,取值范围为100~500;[F-进]为进水氟化物浓度,通过F-在线监测仪表I监测得到;[F-标]为氟化物排放标准,为手动设置;加药量修正的计算,具体为:修正加药量[DoseF’]=(1+k2*{([F-出]-[F-标])/[F-标]})*{k1*LN([F-进]/[F-标])},其中,k2为修正系数,取值范围为0.25~0.75;[F-出]为出水氟化物浓度,通过F-在线监测仪表II监测得到;[F-标]为氟化物排放标准,为手动设置。

9.根据权利要求5所述的除氟方法,其特征在于:步骤(2)中,絮凝剂为PAM,絮凝池中,PAM的投加浓度为2ppm;絮凝时间为不低于30min。

10.根据权利要求5所述的除氟方法,其特征在于:步骤(3)中,无法达标的含氟废水100%回流。

发明内容

发明目的:本发明目的旨在提供一种吸附率高、应用范围广(适应pH范围广)、处理效果好的除氟剂,本发明另一目的旨在提供基于上述除氟剂的除氟方法。

本发明所述的用于深度处理工业含氟废水的除氟剂,采用如下方法制备而成:具体步骤为:

(1)将稀土金属离子掺杂改性的纳米羟基磷灰石-蓝藻生物炭复合材料溶于0.1M的乙酸水溶液中,得到混合液A;混合液A中,复合材料的质量分数为8~12%;

(2)将聚合氯化铝铁、铝盐、铁盐溶解于去离子水中,25℃下搅拌1h后得到混合液B;混合液B中,聚合氯化铝铁的质量分数为8~10%;铝盐的质量分数为4~5%;铁盐的质量分数为4~5%;

(3)将混合液B加入到混合液A中,混合液B和混合液A的体积比为1:1,25℃下搅拌3h,充分混合后得到本发明的液态除氟剂。[0010]其中,步骤(1)中,所述稀土金属离子掺杂改性的纳米羟基磷灰石-蓝藻生物炭复合材料以蓝藻生物炭为载体,先通过负载纳米羟基磷灰石得到纳米羟基磷灰石-蓝藻生物炭,再通过溶胶-凝胶法将稀土金属离子掺杂在纳米羟基磷灰石上得到;

具体为:(1)制备蓝藻生物炭:从江苏无锡太湖捞取新鲜蓝藻,用500目滤布进行藻水分离,分离后先用去离子水清洗2~3遍,再于105℃烘箱中干燥24h,并将烘干的蓝藻研磨后过50目筛网,得到蓝藻粉末;将烘干的蓝藻粉末放入瓷舟中,之后置于真空管式炉中热解,热解步骤为:以150mL/min的条件通入氮气1h,排除装置内的氧气,当石英管内充满N2后,将热解温度升至400℃,升温梯度为10℃/min,热解时间90min,之后以20℃/min的温度梯度升至800℃,热解时间2h,等待炉内温度冷却至室温后,关闭N2,热解后的固体粉末即为蓝藻生物炭;

(2)分别以四水合硝酸钙、磷酸二氢铵及稀土金属盐为前驱体制备溶液,即取23.6g四水合硝酸钙Ca(NO3)2·4H2O溶于1L去离子水中配置成浓度为0.1M的Ca(NO3)2溶液;取11.5g磷酸二氢铵NH4H2PO4溶于1L去离子水中配置成浓度为0.1M的NH4H2PO4溶液;配置浓度为0.1M的稀土金属盐溶液(硝酸钕、氯化钕、硝酸镧、氯化镧、三氯化钪、硝酸钇、硝酸镨或氯化镨中的任意一种,例如,取43.8g六水合硝酸钕Nd(NO3)·6H2O溶于1L去离子水中配置成浓度为0.1M的Nd(NO3)溶液);

(3)取500g蓝藻生物炭溶解于0.1M的NH4H2PO4溶液中,并在200rpm下搅拌24h,之后在4000rpm下离心5min,离心后的样品用去离子水清洗2~3遍;

(4)将步骤(3)的样品溶解于浓度为0.1M的Ca(NO3)2溶液中,并在200rpm下搅拌24h,之后在4000rpm下离心5min,离心后的样品用去离子水清洗2~3遍;

(5)将步骤(4)的样品溶解于浓度为0.1M的稀土金属盐溶液中,并置于水浴锅中加热,加热温度为60~90℃;同时将超声波发生器置于水浴锅底部,超声波发生器的输出功率为100~200W,反应2h;

(6)反应结束后,关闭并取出超声波发生器,将反应得到的混悬液在4000rpm下离心5min,并用去离子水反复清洗3~5次,清洗结束后置于65℃烘箱中干燥10h;干燥后的样品经过研磨,过50目筛网后到稀土金属离子掺杂改性的纳米羟基磷灰石-蓝藻生物炭复合材料。

本发明纳米羟基磷灰石-蓝藻生物炭复合材料中纳米羟基磷灰石通过前驱体溶液制备而成,可使活性成分纳米羟基磷灰石的纯度极高(达到99.9%以上),相较于外购的纳米羟基磷灰石(纯度98%),通过前驱体溶液制备能够有效避免纳米羟基磷灰石中杂质相的生成,提高复合材料中活性组分的绝对量,从而进一步提高除氟剂的除氟效果。当达到相同氟化物去除率时,相较于采用外购的纳米羟基磷灰石来制备复合材料,本发明复合材料能够使除氟剂的投加量更低,当投加量相同时,相较于采用外购的纳米羟基磷灰石来制备复合材料,本发明复合材料能够使除氟剂的氟化物去除效果更好。

其中,稀土金属离子为钕、钪、钇、镨或镧离子中的一种。

其中,步骤(2)中,所述铝盐为氯化铝、聚合氯化铝、硫酸铝或聚合硫酸铝中的一种,所述铁盐为氯化铁、聚合氯化铁、硫酸铁或聚合硫酸铁中的一种。

本发明除氟系统,依次包括反应池、絮凝池和沉淀槽;还包括加药控制系统;所述加药控制系统包括进水水质在线监测装置、出水水质在线监测装置、智能控制终端以及与智能控制终端连接的加药计量泵;进水水质在线监测装置用于监测反应池进水中氟离子浓度,出水水质在线监测装置用于监测反应池出水中氟离子浓度;若沉淀槽排水口处氟化物浓度小于排放标准0.5ppm,则直接排至放流槽中;若氟化物浓度大于排放标准0.5ppm,则通过回流泵回流至反应池入口重新处理。

基于上述除氟剂的除氟方法,包括如下步骤:

(1)含氟废水自流入反应池中,通过加药控制系统向反应池中投加所需量的除氟剂,反应后废水自流至絮凝池;

(2)在絮凝池中,通过硫酸加药泵和液碱加药泵向絮凝池中投加酸碱液使池中废水pH为6.25~6.5(由于F-和OH-的离子半径和电荷十分接近,因此在碱性条件下,F-和OH-对活性氧化铝吸附形成竞争关系;当pH偏低时,絮凝沉淀效果不佳,不易形成矾花絮体;氟化物浓度检测采用离子选择电极法,在pH<5时,氟以多种形式存在,会造成氟离子检测结果不准确,因此对于混凝沉淀前pH的选择,常选择中性偏酸条件),然后再向絮凝池中投加絮凝剂进行絮凝反应,充分絮凝后进入沉淀槽;

(3)在沉淀槽中沉淀1h后,测定沉淀槽排水口处氟化物浓度,若氟化物浓度小于排放标准0.5ppm,则直接排至放流槽中;若氟化物浓度大于排放标准0.5ppm,则通过回流泵回流至反应池入口重新处理。

其中,步骤(1)中,所述含氟废水为经过钙盐沉淀法处理后的废水,氟化物浓度≤10mg/L,含氟废水在反应池中的停留时间为30min。

其中,步骤(1)中,加药控制系统包括进水水质在线监测装置、出水水质在线监测装置、智能控制终端以及与智能控制终端连接的加药计量泵;进水水质在线监测装置用于监测反应池进水中氟离子浓度,出水水质在线监测装置用于监测反应池出水中氟离子浓度;其中,所述进水水质在线监测装置包括废水储存室I、强化检测剂储存室I和混合室I,废水储存室I和强化检测剂储存室I分别通过出水口与混合室I连接;废水通过反应池进水管支管(其中,进水主管道与支管的流量比为104~105:1)进入废水储存室I,强化检测剂通过进液管进入强化检测剂储存室I,废水与强化检测剂的流量比为1:1(进入废水储存室I与强化检测剂储存室I的流量均设置为10mL/min);混合室I底部设有搅拌器I和F-在线监测仪表I,废水与强化检测剂通过混合室I底部的搅拌器I均匀混合,F-在线监测仪表I进行进水中氟化物浓度的监测,并将监测结果传送至智能控制终端;所述出水水质在线监测装置包括废水储存室II、强化检测剂储存室II和混合室II,废水储存室II和强化检测剂储存室II分别通过出水口与混合室II连接;反应池的出水通过反应池出水管支管(其中,出水主管道与支管的流量比为104~105:1)进入废水储存室II,出水管支管上设置过滤器,强化检测剂通过进液管进入强化检测剂储存室II,废水与强化检测剂的流量比为1:1(进入废水储存室II与强化检测剂储存室II的流量均设置为10mL/min);混合室II底部设有搅拌器和F-在线监测仪表II,废水与强化检测剂通过混合室II底部的搅拌器均匀混合,F-在线监测仪表II进行出水中氟化物浓度的监测,并将监测结果传送至智能控制终端;智能控制终端基于F-在线监测仪表I监测到的进水中氟化物的浓度,驱动加药计量泵向反应池中投加对应量的除氟剂;智能控制终端基于F-在线监测仪表II监测到的出水中氟化物的浓度,对反应池中除氟剂投加量进行修正,得到修正后的除氟剂加药量。

其中,加药量与进水中氟离子浓度的关系式为:加药量[DoseF]=k1*LN([F-进]/[F-标]),其中,k1为加药系数,取值范围为100~500;[F-进]为进水氟化物浓度,通过F-在线监测仪表I监测得到;[F-标]为氟化物排放标准,为手动设置;

其中,加药量修正的计算,具体为:修正加药量[DoseF’]=(1+k2*{([F-出]-[F-标])/[F-标]})*{k1*LN([F-进]/[F-标])},其中,k2为修正系数,取值范围为0.25~0.75;[F-出]为出水氟化物浓度,通过F-在线监测仪表II监测得到;[F-标]为氟化物排放标准,为手动设置(与上式取值一致,一般设置为0.5ppm)。

其中,废水储存室I和废水储存室II内均设有pH在线监测仪与电导率仪,分别实时监测进水和出水的pH与电导率;进水管支管和进液管上均设有蠕动泵I和流量计I,蠕动泵I和流量计I均与智能控制终端连接,使废水与强化检测剂的流量比为1:1;出水管支管和进液管上均设有蠕动泵II和流量计II,蠕动泵II和流量计II均与智能控制终端连接,使废水与强化检测剂的流量比为1:1。

本发明在反应池出水后设置出水水质在线监测装置,相较于传统反馈模式可最大程度实现反馈延时时间的减少,这是因为传统控制系统下,反应池出水通过絮凝池、沉淀槽后才进行出水氟化物检测,反馈时间一般在2~3小时之后,而本发明中出水水质在线监测装置设置在反应池之后,并通过出水管支管上的过滤装置避免了悬浮物等杂质干扰检测,省去了絮凝与沉淀时间(大约为1~2h),从而能够及时通过出水氟化物浓度指标实现反馈修正,实现在最小延迟时间下的药剂精准投加。

本发明采用的进水水质在线监测方式和出水水质在线监测方式能够有效提高对水体中实际氟离子浓度的监测准确度,原因是:含氟废水常呈酸性(pH约为1~3),在pH为1-1.5时,水体中的氟常以HF°、H2F2°的形式存在,在pH为1.5-4时,水体中的氟除了以F-形式存在外,同时存在HF°、H2F2°、HF2-等形式,而当废水中pH大于5时,水体中的氟才多以F-形式存在,此外,经过钙盐沉淀法处理过的含氟废水,水体中的氟还会以CaF2、AlF3、AlF4-、Al(OH)F3-、Al(OH)2F2-、Al(OH)3F-等形式存在,因此如果直接使用氟离子检测探头进行水体氟化物监测,则会因为氟化物存在形式多样而无法精准检测F-,因此本发明在进行水体中氟离子浓度监测时往其中加入氟离子强化检测剂,氟离子强化检测剂可在酸性条件下将其余存在形式的氟转化为F-,即在不调节废水pH值的情况下释放出F-,从而实现氟化物的精准检测。根据GB7484-1987《水质氟化物的测定离子选择电极法》,强化检测剂的配制方法为:2mol/L的乙酸钠溶液(164g无水乙酸钠溶于1L去离子水中)与1mol/L的柠檬酸溶液(192g柠檬酸溶于1L去离子水中)按体积比1:1混合,并使用10wt%的氢氧化钠溶液调节混合液的pH至5~6,所得溶液即为强化检测剂。表1为不同检测方式下,氟化物浓度检测值与标准值之间的偏差,在不使用强化检测剂直接用氟离子选择电极进行检测时,检测值与标准值之间的偏差高达17%~22%,而在使用强化检测剂进行检测时,检测值与标准值之间的偏差可维持在5%以内。

其中,步骤(2)中,絮凝剂为PAM,絮凝池中,PAM的投加浓度为2ppm;絮凝时间为不低于30min。

其中,步骤(3)中,无法达标的含氟废水100%回流。

有益效果:相比于现有技术,本发明具有如下效果:(1)本发明除氟剂中稀土金属离子掺杂改性的纳米羟基磷灰石-蓝藻生物炭复合材料相较于传统羟基磷灰石具有更高的氟亲和性,与氟化物反应不仅可生成高度稳定的氟磷灰石(Ca5(PO4)3F)沉淀,还可生成稀土金属氟化物沉淀(根据溶度积常数,Ksp[NdF3]=10-18,Ksp[ScF6]=10-24,Ksp[PuF6]=10-20,Ksp[YF3]=10-21,Ksp[LaF3]=10-17.85,可知稀土金属氟化物的Ksp极低,容易与废水中的氟离子形成稳定的沉淀物),从而有效提高除氟剂对水体中氟化物的吸附效率,进而提高除氟剂对水体中氟化物的去除效果;(2)传统除氟剂的pH应用范围在6.5-7.5之间,本发明的除氟剂由于纳米羟基磷灰石、生物炭及稀土金属元素的存在,可大幅拓宽除氟剂pH的应用范围至3~11;(3)当除氟剂中仅采用铝盐、铁盐等物质作为沉淀剂时,产生的矾花松散、含水率高且不易沉降,本发明除氟剂以稀土金属离子掺杂改性的纳米羟基磷灰石-蓝藻生物炭复合材料作为体系的助凝剂,通过其强烈的吸附架桥作用,可以使松散的矾花变得粗重而密实;从而有效提高除氟剂的沉降性能;(4)本发明除氟剂可实现在低添加量下的出水F-≤0.5mg/L,做到超低浓度氟排放;(5)本发明方法采用加药控制系统向反应池中投加除氟剂,一方面能够实现除氟剂的高精度投加,从而降低药剂投入成本,使药剂投加量减少15%以上,另一方面能够实现进水水质水量波动下出水水质的达标稳定,不受进水中氟离子浓度波动的影响。

(发明人:熊江磊;林娜娜;吴建华;高亚光;段文松;罗嘉豪;申季刚;李广鹏;冯骞)