公布日:2023.12.22

申请日:2023.10.30

分类号:C02F3/34(2023.01)I;C02F3/30(2023.01)I;C02F101/16(2006.01)N;C02F101/34(2006.01)N

摘要

本发明涉及一种酚氨废水的处理方法,包括如下步骤:(1)将生物载体和污泥混合,得到生物载体-污泥混合物;(2)预处理:向生物载体-污泥混合物中分步加入含有有机碳源的含氨废水进行分步反应,所述有机碳源包括非酚类有机碳源和酚类有机物,在每步反应中,非酚类有机碳源的含量不变或减少、酚类有机物的含量不变或增加;(3)当分步反应中加入的含氨废水中酚的浓度为待处理的酚氨废水中酚浓度的90%-100%时,完成预处理;(4)加入酚氨废水进行处理。本发明通过控制溶解氧浓度和梯度提升酚类含量形成优质生物载体-污泥混合溶液,实现酚氧化菌、氨氧化菌、亚硝酸盐氧化菌、厌氧氨氧化菌和反硝化细菌的协同共生,进而实现酚氨的同时去除。

权利要求书

1.一种酚氨废水的处理方法,其特征在于,所述处理方法包括如下步骤:(1)将生物载体和污泥混合,得到生物载体-污泥混合物;(2)预处理:向上述生物载体-污泥混合物中分步加入含有有机碳源的含氨废水进行分步反应,得到分步反应液,其中:所述有机碳源包括非酚类有机碳源和酚类有机物,在每步反应中,所述含氨废水中所述非酚类有机碳源的含量不变或减少、所述酚类有机物的含量不变或增加;(3)当分步反应中加入的含氨废水中酚的浓度为待处理的酚氨废水中酚浓度的90%-100%时,完成预处理;(4)加入酚氨废水进行处理;所述污泥包括厌氧氨氧化污泥、硝化污泥和反硝化污泥;步骤(2)所述分步反应和步骤(4)所述进行处理时均需控制溶解氧的浓度为0-0.3mg/L。

2.根据权利要求1所述的处理方法,其特征在于,步骤(1)所述污泥中包含酚氧化菌、氨氧化菌、亚硝酸盐氧化菌、厌氧氨氧化菌和反硝化细菌;和/或,步骤(1)所述生物载体选自PVA/PA/Fe或PVA/PA多孔凝胶颗粒。

3.根据权利要求1或2所述的处理方法,其特征在于,步骤(2)所述分步反应在反应池中进行,所述生物载体的填充体积为所述反应池的有效体积的1/4-1/3;和/或,步骤(2)所述分步反应在反应池中进行,所述污泥的填充体积为所述反应池的有效体积的1/5-1/4;和/或,步骤(2)所述分步反应中每步反应的反应时间为11-23h。

4.根据权利要求1-3中任一项所述的处理方法,其特征在于,步骤(2)所述得到分步反应液后还包括对所述分步反应液进行静置和排水;优选地,所述分步反应液静置后对上清液进行检测,当总氮去除率≥80%和/或COD去除率≥80%时,在下步反应中,减少含氨废水中非酚类有机碳源的含量,增加含氨废水中酚类有机物的含量。

5.根据权利要求1-4中任一项所述的处理方法,其特征在于,在所述分步反应中,第一步反应中所述有机碳源为非酚类有机碳源,所述非酚类有机碳源在所述含氨废水中的COD值为所述待处理的酚氨废水中酚的COD值的90%-100%;和/或,在所述分步反应中,当减少含氨废水中非酚类有机碳源的含量时,所述非酚类有机碳源在所述含氨废水中的浓度与上步相比减少10-100g/L,优选为50-70mg/L;和/或,在所述分步反应中,当增加含氨废水中酚类有机物的含量时,所述酚类有机物在所述含氨废水中的浓度与上步相比增加10-100mg/L,优选为10-50mg/L。

6.根据权利要求1-5中任一项所述的处理方法,其特征在于,步骤(2)所述非酚类有机碳源选自乙酸钠、葡萄糖或淀粉中的任意一种或至少两种的组合;和/或,步骤(2)所述酚类有机物选自苯酚、甲酚、氨基酚、硝基酚、萘酚或氯酚中的任意一种或至少两种的组合。

7.根据权利要求1-6中任一项所述的处理方法,其特征在于,所述溶解氧的浓度通过曝气进行控制,所述曝气和非曝气交替进行,优选每次曝气的时间为4-6min,每次非曝气的时间为5-6min;和/或,步骤(2)所述分步反应在搅拌下进行,优选所述搅拌的搅拌速率为10-70r/min;和/或,所述静置的时间为30-50min;和/或,所述排水时的换水率为1/2-2/3;和/或,所述排水时的排水时间为10-20min。

8.根据权利要求1-7中任一项所述的处理方法,其特征在于,步骤(4)所述进行处理的时间为11-23h;和/或,步骤(4)所述进行处理时还需进行搅拌,优选所述搅拌的搅拌速率为10-70r/min。

9.根据权利要求1-8中任一项所述的处理方法,其特征在于,步骤(4)所述进行处理后还包括对所述酚氨废水进行沉降、出水;优选地,所述沉降的时间为30-50min;优选地,所述出水时的换水率为1/2-2/3;优选地,所述出水时的出水时间为10-20min。

10.根据权利要求1-9中任一项所述的处理方法,其特征在于,步骤(4)所述酚氨废水中酚的浓度为0-500mg/L,氨的浓度为0-500mg/L。

发明内容

为了解决上述技术问题,本发明提供了一种酚氨废水的处理方法,通过控制溶解氧浓度和梯度提升酚类含量形成优质生物载体-污泥混合溶液,实现酚氧化菌、氨氧化菌、亚硝酸盐氧化菌、厌氧氨氧化菌和反硝化细菌的协同共生,使敏感的脱氮菌免遭酚的毒性抑制,进而实现酚氨废水的同时去除,该方法具有节约曝气能耗、碳源投加量少、污泥产量低和温室气体排放少等优势。

第一方面,本发明提供了一种酚氨废水的处理方法,所述处理方法包括如下步骤:

(1)将生物载体和污泥混合,得到生物载体-污泥混合物;

(2)预处理:向上述生物载体-污泥混合物中分步加入含有有机碳源的含氨废水进行分步反应,得到分步反应液,其中:

所述有机碳源包括非酚类有机碳源和酚类有机物,在每步反应中,所述含氨废水中所述非酚类有机碳源的含量不变或减少、所述酚类有机物的含量不变或增加;

(3)当分步反应中加入的含氨废水中酚的浓度为待处理的酚氨废水中酚浓度的90%-100%时,完成预处理;

(4)加入酚氨废水进行处理;

所述污泥包括厌氧氨氧化污泥、硝化污泥和反硝化污泥;

步骤(2)所述分步反应和步骤(4)所述进行处理时均需控制溶解氧的浓度为0-0.3mg/L,例如0.05mg/L、0.1mg/L、0.15mg/L、0.2mg/L、0.25mg/L等。

步骤(3)所述含氨废水中的酚的浓度可以为待处理的酚氨废水中酚浓度的92%、94%、96%、98%等。

本发明提供的酚氨废水的处理方法,通过控制溶解氧浓度和梯度提升酚类含量形成优质生物载体-污泥混合溶液,实现不同需氧量的酚氧化菌、氨氧化菌、亚硝酸盐氧化菌、厌氧氨氧化菌和反硝化细菌的协同共生,使敏感的脱氮菌免遭酚的毒性抑制,进而实现酚氨的同时去除,该方法具有节约曝气能耗、碳源投加量少、污泥产量低和温室气体排放少等优势,本发明提供的处理方法经过预处理后污泥中典型POB(酚氧化菌)、DNB(反硝化细菌)、AOB(氨氧化菌)、AnAOB(厌氧氨氧化菌)与NOB(亚硝酸盐氧化菌)丰度分别达到27.52-31.09%、16.33-23.42%、2.21-4.06%、2.60-3.56%与0.31-0.67%。具体而言:

本发明在处理酚氨废水之前需进行预处理,在预处理过程中通过分步反应梯度提升酚类含量,即在每步反应中,控制含氨废水中非酚类有机碳源的含量不变或减少、酚类有机物的含量不变或增加,使初始阶段反应体系中少量的酚类在异养菌(酚氧化菌和反硝化细菌)作用下降解,微生物细菌尤其是氨氧化菌和厌氧氨氧化菌免于酚类的毒性抑制。同时,严格控制溶解氧的浓度在0-0.3mg/L内,在生物膜内形成由外而内的DO(溶解氧)浓度梯度,同时基于生物载体使微生物细菌在生物载体表面挂膜生长,促成了不同需氧量的酚氧化菌、氨氧化菌、亚硝酸盐氧化菌、厌氧氨氧化菌和反硝化细菌协同共生的生物膜微生境,逐步适应待处理酚氨废水中酚的浓度,利用生物膜中异养菌(酚氧化菌和反硝化细菌)降解酚保护污泥内部的敏感脱氮菌免于酚的毒性抑制,同时低的溶解氧浓度有效抑制亚硝酸盐氧化菌,有利于氨氧化菌和厌氧氨氧化菌的低碳低能耗自养脱氮,进而实现同时硝化-厌氧氨氧化-反硝化,达到对酚氨废水同时除酚脱氮的目的,提升酚氨废水处理效果,对于富含酚氨废水(如焦化、兰炭等煤化工废水)的处理提供了新的技术选择。

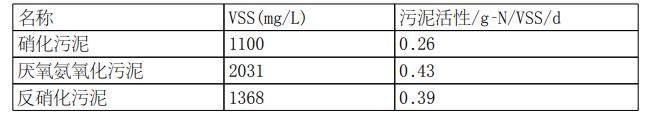

本发明步骤(1)所述的污泥的性质如下表1所示:

表1污泥的组成和活性

作为本发明的一种优选技术方案,步骤(1)所述污泥中包含酚氧化菌、氨氧化菌、亚硝酸盐氧化菌、厌氧氨氧化菌和反硝化细菌。

作为本发明的一种优选技术方案,步骤(1)所述生物载体选自PVA/PA/Fe或PVA/PA多孔凝胶颗粒。

所述PVA/PA/Fe为聚乙烯醇/植酸/铁多孔凝胶颗粒,所述PVA/PA为聚乙烯醇/植酸多孔凝胶颗粒,本发明提供的生物载体具有柔韧的网状多孔结构,可以通过化学交联法制备得到。

所述PVA/PA/Fe多孔凝胶颗粒的制备方法为:

①聚乙烯醇的溶解:在带有机械搅拌器的500mL烧杯中,加入300mL去离子水、46.8g聚乙烯醇粉末,在机械搅拌下溶解12.0h,得到质量百分比为15.6%的聚乙烯醇水溶液;

②植酸钠与硫酸亚铁的溶解:在聚乙烯醇水溶液中同时加入1.95g植酸钠与1.95g硫酸亚铁,继续机械搅拌0.5h至完全溶解;

③NaOH活化聚乙烯醇混合液:取90mL5%的NaOH溶液,加入至正在搅拌且已完全溶解的聚乙烯醇混合液中,继续搅拌0.5h;随着NaOH溶液的加入,植酸钠、硫酸亚铁和聚乙烯醇的质量百分比分别由0.65%、0.65%与15.6%稀释为0.5%、0.5%和12.0%,并得到植酸钠-硫酸亚铁-聚乙烯醇凝胶溶液;

④化学交联:100mL4%的硼酸溶液中加2g的CaCl2,搅拌均匀,作为化学交联剂备用;使用注射器将上述植酸钠-硫酸亚铁-聚乙烯醇凝胶溶液均匀滴入至上述化学交联剂中,不停快速搅拌;置于化学交联剂中交联72h,取出,用蒸馏水洗涤数次至pH呈中性,得到所述PVA/PA/Fe多孔凝胶颗粒备用。

所述PVA/PA多孔凝胶颗粒的制备方法为:

①聚乙烯醇的溶解:在带有机械搅拌器的500mL烧杯中,加入300mL去离子水、46.8g聚乙烯醇粉末,在机械搅拌下溶解12.0h,得到质量百分比为15.6%的聚乙烯醇水溶液;

②植酸的溶解:在聚乙烯醇水溶液中加入1.95g植酸,继续机械搅拌0.5h至完全溶解;

③NaOH活化聚乙烯醇混合液:取90mL5%的NaOH溶液,加入至正在搅拌且已完全溶解的聚乙烯醇混合液中,继续搅拌0.5h;随着NaOH溶液的加入,植酸和聚乙烯醇的质量百分比分别由0.65%、0.65%与15.6%稀释为0.5%、0.5%和12.0%,并得到植酸钠-硫酸亚铁-聚乙烯醇凝胶溶液;

④化学交联:100mL4%的硼酸溶液中加2g的CaCl2,搅拌均匀,作为化学交联剂备用;使用注射器将上述植酸-聚乙烯醇凝胶溶液均匀滴入至上述化学交联剂中,不停快速搅拌;置于化学交联剂中交联72h,取出,用蒸馏水洗涤数次至pH呈中性,得到所述PVA/PA多孔凝胶颗粒备用。

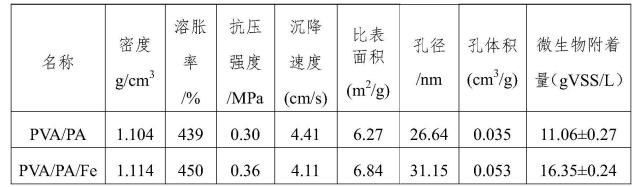

本发明所述的生物载体的性质如下表2所示:

表2生物载体性质

表2中所述微生物附着量为本发明预处理完成后得到的生物载体-污泥混合溶液中的生物载体上的微生物附着量。

作为本发明的一种优选技术方案,步骤(2)所述分步反应在反应池中进行,所述生物载体的填充体积为所述反应池的有效体积的1/4-1/3。

本发明所述反应池的有效体积是指反应池中液体的体积,当进行预处理时,所述反应池的有效体积包括生物载体、污泥和含氨废水的液体的总体积。

作为本发明的一种优选技术方案,步骤(2)所述分步反应在反应池中进行,所述污泥的填充体积为所述反应池的有效体积的1/5-1/4。

作为本发明的一种优选技术方案,步骤(2)所述分步反应中每步反应的反应时间为11-23h,例如12h、14h、16h、18h、20h、22h等。

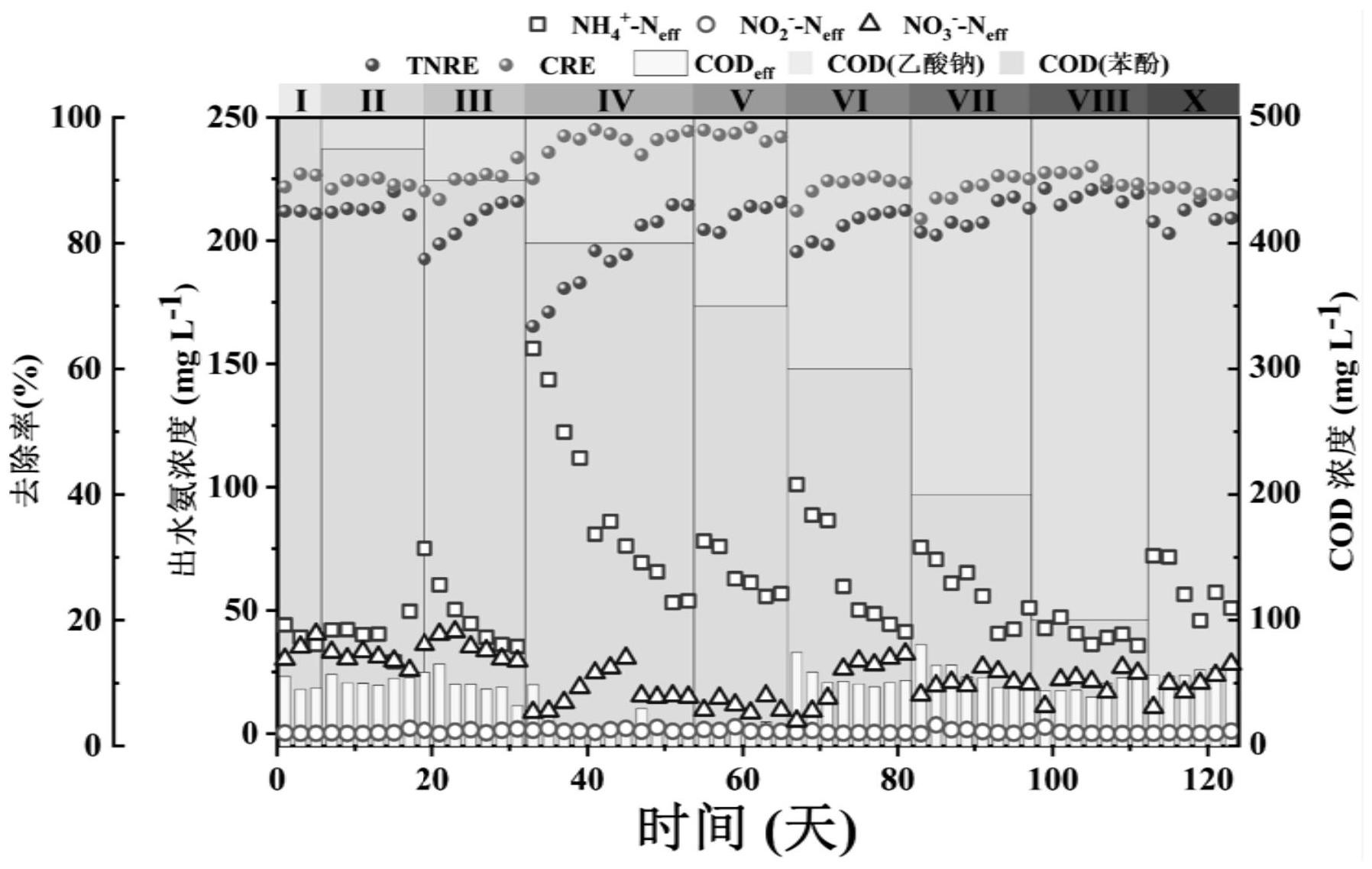

本发明在预处理时需梯度提升酚类有机物的浓度,每步反应时间过长导致成本增加且处理效率降低,每步反应的反应时间过短使体系内细菌不能更好的适应酚类有机物浓度,导致酚氨去除效果降低。当处理后的废水中的总氮去除率(TNRE)和/或COD(化学需氧量)去除率(CRE)达到较优水平(TNRE和/或CRE≥80%)后,适当调整缩短处理时间,以提高处理效率。

作为本发明的一种优选技术方案,步骤(2)所述得到分步反应液后还包括对所述分步反应液进行静置和排水。

作为本发明的一种优选技术方案,所述分步反应液静置后对上清液进行检测,当总氮去除率≥80%和/或COD去除率≥80%时,在下步反应中,减少含氨废水中非酚类有机碳源的含量,增加含氨废水中酚类有机物的含量。

本发明在预处理时,需梯度提升酚类有机物的浓度,当分步反应液中的总氮去除率(TNRE)和/或COD去除率(CRE)达到较优水平(TNRE和/或CRE≥80%)后,表明体系中的微生物细菌已经适应了目前含氨废水中酚的浓度,下步反应中即可适当增加酚类有机物的含量,降低非酚类有机碳源的含量,使得体系中微生物细菌逐步适应待处理的酚氨废水中酚的浓度。

在本发明预处理的初始阶段,含氨废水中酚类有机物的含量越低越好,否则会对厌氧氨氧化菌(AnAOB)及与之协同的氨氧化菌(AOB)等自养菌产生较强的毒性抑制。

作为本发明的一种优选技术方案,在所述分步反应中,第一步反应中所述酚类有机物在所述含氨废水中的浓度为0mg/L。

作为本发明的一种优选技术方案,在所述分步反应中,第一步反应中所述有机碳源为非酚类有机碳源,所述非酚类有机碳源在所述含氨废水中的COD值为所述待处理的酚氨废水中酚的COD值的90%-100%,例如92%、94%、96%、98%等。

本发明所述非酚类有机碳源在所述含氨废水中的COD值指的是,将非酚类有机碳源在所述含氨废水中的浓度换算为COD值;所述待处理的酚氨废水中酚的COD值指的是,待处理的酚氨废水中酚的浓度换算为COD值。

本发明在预处理的初始阶段需提供非酚类有机碳源,其COD当量为待处理的酚氨废水中的酚的COD当量的90%-100%,一方面,如果待处理的酚氨废水中酚的浓度较高,则初始阶段的非酚类有机碳源的含量需相应较高,这是因为本发明提供的预处理方法需逐步提升含氨废水中酚类有机物的浓度,如果初始阶段非酚类有机碳源含量太低,则在分步反应过程中不能提供足够的碳源;另一方面,如果待处理的酚氨废水中酚的浓度较低,则初始阶段的非酚类有机碳源的含量可以相应较低,因为只需经过较少的分步反应微生物细菌即可适应待处理的酚氨废水中酚的浓度,而且可以降低能耗提升处理效率。可以理解的是,如果本发明完成预处理后得到的生物载体-污泥混合物溶液可以处理较高酚含量的酚氨废水,则同样可以用于处理低于该酚含量的酚氨废水。

作为本发明的一种优选技术方案,在所述分步反应中,当减少含氨废水中非酚类有机碳源的含量时,所述非酚类有机碳源在所述含氨废水中的浓度与上步相比减少10-100mg/L,例如20mg/L、30mg/L、40mg/L、50mg/L、60mg/L、70mg/L、80mg/L、90mg/L等,优选为50-70mg/L。

作为本发明的一种优选技术方案,在所述分步反应中,当增加含氨废水中酚类有机物的含量时,所述酚类有机物在所述含氨废水中的浓度与上步相比增加10-100mg/L,例如20mg/L、30mg/L、40mg/L、50mg/L、60mg/L、70mg/L、80mg/L、90mg/L等,优选为10-50mg/L。

当增加含氨废水中酚类有机物的含量时,若增加量过少,微生物细菌的适应能力越强,但是处理效率太低,若增加量过多,可能会对体系中的厌氧氨氧化菌(AnAOB)及氨氧化菌(AOB)等自养菌产生毒性抑制。

作为本发明的一种优选技术方案,步骤(2)所述非酚类有机碳源选自乙酸钠、葡萄糖或淀粉中的任意一种或至少两种的组合。

作为本发明的一种优选技术方案,步骤(2)所述酚类有机物选自苯酚、甲酚、氨基酚、硝基酚、萘酚或氯酚中的任意一种或至少两种的组合。

作为本发明的一种优选技术方案,所述溶解氧的浓度通过曝气进行控制,所述曝气和非曝气交替进行,优选每次曝气的时间为4-6min,每次非曝气的时间为5-6min。

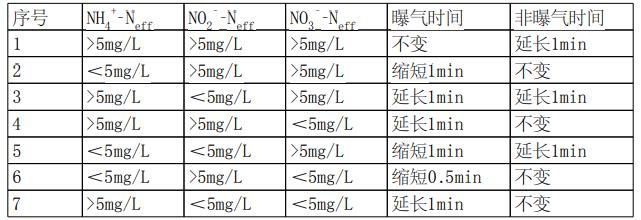

作为本发明一种具体实施方式,本发明预处理分步反应中,第一步反应控制曝气时间和非曝气时间均为5min,后续分步反应的曝气时间和非曝气时间根据上步反应的分步反应液中出水数据进行调整,具体调整策略如下表3所示:

表3

表3中所述缩短和延长都是在5min的基础上缩短或延长,即缩短1min为在5min的基础上缩短1min,为4min;延长1min为在5min的基础上延长1min,为6min。

本发明并不对曝气时的曝气强度进行过多限定,能够使体系中的溶解氧的浓度在本发明范围内的曝气强度均在本发明保护范围内。

作为本发明的一种具体实施方式,初始曝气强度为80mL/min,通过实时监测溶解氧浓度调整曝气强度,如果溶解氧浓度达到上限0.3mg/L,则减缓曝气强度(曝气量减少5mL/min),以确保低DO(溶解氧)对NOB(亚硝酸盐氧化菌)的有效抑制。

作为本发明的一种优选技术方案,步骤(2)所述分步反应在搅拌下进行,优选所述搅拌的搅拌速率为10-70r/min,例如20r/min、30r/min、40r/min、50r/min、60r/min等。

作为本发明的一种优选技术方案,所述搅拌使用的搅拌杆为单叶绞龙结构。

作为本发明的一种优选技术方案,所述搅拌杆的螺距外径比为3/8。

作为本发明的一种优选技术方案,所述搅拌杆的蛟龙长度为所述反应池内液体高度的2/3。

本发明并不对反应池的有效体积进行过多限定,有效体积越大,每次能处理的废水的量越多,处理效率越高,作为本发明的一种优选技术方案,所述反应池的有效体积为所述反应池体积的75%-90%,例如78%、80%、82%、84%、86%、88%等。

本发明提供的搅拌杆可将生物载体与微生物污泥混合物在较小的水力扰动情况下搅动至充满反应池,从而提升反应池内的传质效率。

作为本发明的一种优选技术方案,所述静置的时间为30-50min,例如35min、40min、45min等。

本发明得到分步反应液后,需进行静置,以使生物载体和污泥沉降至反应池底部。

作为本发明的一种优选技术方案,所述排水时的换水率为1/2-2/3。

本发明在预处理时利用分步反应梯度提升酚类有机物的浓度,当分步反应液中的总氮去除率(TNRE)和/或COD去除率(CRE)达到较优水平(TNRE和/或CRE≥80%)后,适当调整增加换水率能够提升处理效率。

作为本发明的一种优选技术方案,所述排水时的排水时间为10-20min,例如12min、14min、16min、18min等。

本发明预处理完成后,即可向反应池中加入酚氨废水进行处理,且处理完成进行出水后可以继续加入酚氨废水,连续高效,节能减排。

作为本发明的一种优选技术方案,步骤(4)中,所述生物载体的填充体积为所述反应池的有效体积的1/4-1/3。

作为本发明的一种优选技术方案,步骤(4)中,所述污泥的填充体积为所述反应池的有效体积的1/5-1/4。

本发明所述反应池的有效体积是指反应池中液体的体积,在对酚氨废水进行处理时,反应池的有效体积包括所述生物载体、所述污泥和所述酚氨废水的液体的总体积。

作为本发明的一种优选技术方案,步骤(4)所述进行处理的时间为11-23h,例如12h、14h、16h、18h、20h、22h等。

本发明提供的处理方法可以连续处理酚氨废水,当处理后的酚氨废水中的总氮去除率(TNRE)和/或COD去除率(CRE)达到较优水平(TNRE和/或CRE≥80%)后,适当调整缩短处理时间,以提高酚氨废水处理效率。

作为本发明的一种优选技术方案,步骤(4)所述进行处理时溶解氧的浓度通过曝气进行控制,所述曝气和非曝气交替进行,优选每次曝气的时间为4-6min,每次非曝气的时间为5-6min。

作为本发明一种具体实施方式,本发明处理方法中,第一次处理酚氨废水时控制曝气时间和非曝气时间均为5min,后续连续处理酚氨废水时的曝气时间和非曝气时间根据上次处理完成后的酚氨废水出水数据进行调整,具体调整策略如表3所示。

本发明并不对曝气时的曝气强度进行过多限定,能够使体系中的溶解氧的浓度在本发明范围内的曝气强度均在本发明保护范围内。

作为本发明的一种具体实施方式,第一次处理酚氨废水时初始曝气强度为80mL/min,通过实时监测溶解氧浓度调整曝气强度,如果溶解氧浓度达到上限0.3mg/L,则减缓曝气强度(曝气量减少5mL/min),以确保低DO(溶解氧)对NOB(亚硝酸盐氧化菌)的有效抑制。

作为本发明的一种优选技术方案,步骤(4)所述进行处理时还需进行搅拌,优选所述搅拌的搅拌速率为10-70r/min,例如20r/min、30r/min、40r/min、50r/min、60r/min等。

作为本发明的一种优选技术方案,步骤(4)所述搅拌使用的搅拌杆为单叶绞龙结构。

作为本发明的一种优选技术方案,步骤(4)所述搅拌杆的螺距外径比为3/8。

作为本发明的一种优选技术方案,步骤(4)所述搅拌杆的蛟龙长度为所述反应池内液体高度的2/3。

本发明并不对反应池的有效体积进行过多限定,有效体积越大,每次能处理的酚氨废水的量越多,作为本发明的一种优选技术方案,所述反应池的有效体积为所述反应池体积的75%-90%,例如78%、80%、82%、84%、86%、88%等。

本发明提供的搅拌装置可将生物载体与微生物污泥混合物在较小的水力扰动情况下搅动至充满反应池,从而提升反应池内的传质效率。

作为本发明的一种优选技术方案,步骤(4)所述进行处理后还包括对所述酚氨废水进行沉降、出水。

作为本发明的一种优选技术方案,所述沉降的时间为30-50min,例如35min、40min、45min等。

本发明处理方法对酚氨废水处理完成后,进行沉降,以使生物载体和污泥沉降至反应池底部。

作为本发明的一种优选技术方案,所述出水时的换水率为1/2-2/3。

作为本发明的一种优选技术方案,所述出水时的出水时间为10-20min,例如12min、14min、16min、18min等。

本发明提供的处理方法可以连续处理酚氨废水,沉降完成进行出水后即可继续进水至反应池中,进行下一周期酚氨废水的处理,连续高效,节能减排。当处理后的酚氨废水中的总氮去除率(TNRE)和/或COD去除率(CRE)达到较优水平(TNRE和/或CRE≥80%)后,适当调整增加换水率能够提升酚氨废水处理效率。

作为本发明的一种优选技术方案,步骤(4)所述酚氨废水中酚的浓度为0-500mg/L,例如5mg/L、10mg/L、50mg/L、100mg/L、150mg/L、200mg/L、250mg/L、300mg/L、350mg/L、400mg/L、450mg/L等,优选为0-230mg/L。

作为本发明的一种优选技术方案,步骤(4)所述酚氨废水中氨的浓度为0-500mg/L。

本发明提供的酚氨废水的处理方法能够同时去除酚浓度0-500mg/L、氨浓度0-500mg/L的酚氨废水,且处理完成进行出水后可以继续加入酚氨废水,连续高效,节能减排。

本发明并不对进行酚氨废水处理的装置进行过多限定,只要能够实现本发明酚氨废水处理目的的装置均可用于本发明。

作为本发明的一种具体实施方式,本发明还提供了一种酚氨废水处理装置,所述装置包含相互连接的进水池、SBR反应池和出水池,所述SBR反应池还设有搅拌装置和曝气装置,所述进水池和SBR反应池外部设置有用于泵送酚氨废水的第一管道,所述出水池和SBR反应池外部设置有用于泵送溶液的第二管道。

所述曝气装置包括曝气泵、探针和曝气控制器。

所述搅拌装置包括搅拌马达、绞龙式搅拌桨和搅拌定时器,上部为电动变速箱,受定时开关电源控制,下部搅拌杆为单叶绞龙结构,螺距外径比为3/8,蛟龙长度为有效处理液体高度的2/3,该搅拌装置由控制器来控制开启和结束时间,在进水结束后控制器开启搅拌器,在处理阶段完成时停止搅拌器。

所述第一管道和所述第二管道分别设置有进水阀和出水阀,以及进出水定时器,进出水通过阀门控制,阀门通过控制器设定进出水时间。一个运行周期包括:进水阶段(10min);处理阶段(11-23h),该阶段连续搅拌,并控制间歇曝气;沉降阶段(30-50min);出水阶段(10-20min)。

所述用于酚氨废水处理的装置如图1所示,其中:

SBR反应池:内置生物载体和污泥,为酚氨废水生物脱除的反应场所;

搅拌装置:通过转速调控反应器内载体、污泥和废水的混合传质效果;

进出水系统:根据反应池处理效果,通过阀门自动控制反应池的间歇式周期进水和排水时序;酚氨去除工艺运行包括“进水-处理-沉降-出水”,具体如图2所示;

曝气装置:根据生化反应底物消耗和产物生成计量调控反应器内DO,通过DO探针实时监测反应器内DO水平,并调控曝气强度。促进酚氧化菌、氨氧化菌、亚硝酸盐氧化菌、厌氧氨氧化菌和反硝化细菌的协同共生,实现酚氨的同时去除。

本发明实施例提供的技术方案与现有技术相比具有如下优点:

(1)本发明提供的酚氨废水处理方法,通过控制溶解氧浓度和梯度提升酚类含量形成优质生物载体-污泥混合溶液,实现不同DO需求的酚氧化菌、氨氧化菌、亚硝酸盐氧化菌、厌氧氨氧化菌和反硝化细菌的协同共生。

(2)本发明提供的酚氨废水处理方法,使敏感的脱氮菌免遭酚的毒性抑制,进而实现酚氨的同时去除,该方法具有节约曝气能耗、碳源投加量少、污泥产量低和温室气体排放少等优势。

(发明人:王启泽;王锴;金鹏康;梁继东;靳德源;田文清;杜育昆)