公布日:2023.01.24

申请日:2022.10.20

分类号:C10J3/48(2006.01)I;C10J3/46(2006.01)I;C10J3/50(2006.01)I;C10J3/72(2006.01)I;C10J3/76(2006.01)I;C10J3/80(2006.01)I;C10J3/84(2006.01)I

摘要

本发明公开了一种生化污泥掺烧设备及方法,属于生化污泥处理技术领域。该设备包括粉煤进料系统以及气化系统;粉煤进料系统包括粉煤给料罐和粉煤输送管线;粉煤给料罐具有粉煤出口,粉煤的来源包括生化污泥和原料煤;气化系统包括气化炉;气化炉的顶部设有烧嘴;烧嘴具有煤粉通道以及用于通入氧气与蒸汽的混合气的气体通道;粉煤输送管线的两端分别与粉煤出口以及煤粉通道连接以使粉煤进入气化炉与混合气进行气化反应。相应的方法包括:采用上述设备对含有生化污泥的粉煤进行掺烧。该方法可解决污泥燃烧的环境风险,有利于消除二次污染问题,并且具有较高的气化热效率,可节省污泥处置成本。

权利要求书

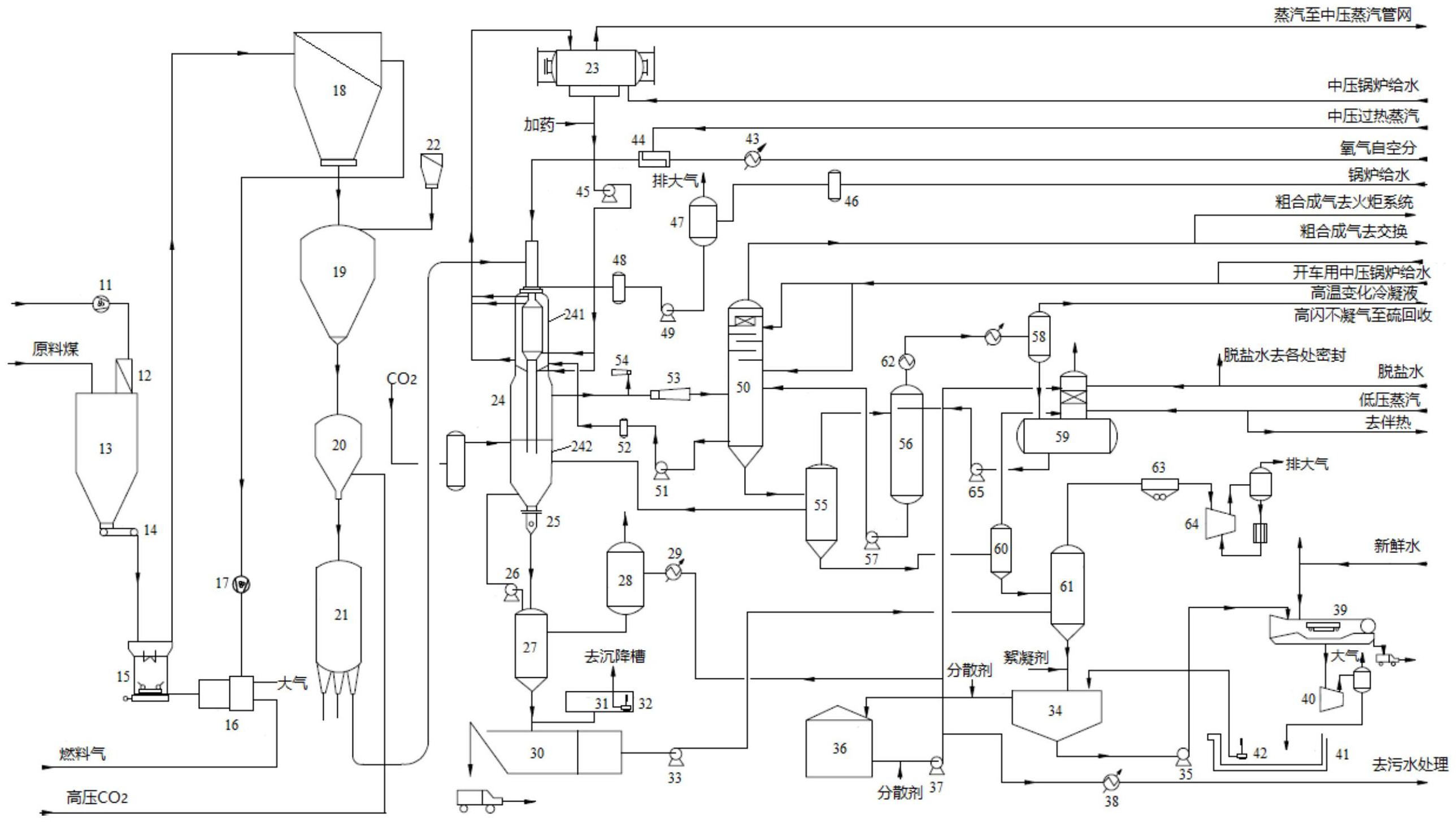

1.一种生化污泥掺烧设备,其特征在于,包括粉煤进料系统以及气化系统;所述粉煤进料系统包括粉煤给料罐和粉煤输送管线;所述粉煤给料罐具有粉煤出口,所述粉煤的来源包括生化污泥和原料煤;所述气化系统包括气化炉;所述气化炉的顶部设有烧嘴;所述烧嘴具有煤粉通道以及用于通入氧气与蒸汽的混合气的气体通道;所述粉煤输送管线的两端分别与所述粉煤出口以及所述煤粉通道连接以使粉煤进入气化炉与混合气进行气化反应。

2.根据权利要求1所述的生化污泥掺烧设备,其特征在于,所述生化污泥掺烧设备还包括前处理系统;所述前处理系统包括磨煤机、粉煤袋式过滤器、粉煤贮罐和粉煤锁斗;所述磨煤机具有磨煤机第一入口和磨煤机第二入口,其中,所述磨煤机第一入口用于通入生化污泥和原料煤,所述磨煤机第二入口用于通入惰性气体;所述惰性气体用于将生化污泥和原料煤经所述磨煤机研磨后所得的粉料进行干燥和输送至所述粉煤袋式过滤器;所述磨煤机的出口与所述粉煤袋式过滤器的入口连接;所述粉煤袋式过滤器具有粉煤袋式过滤器第一出口,所述粉煤袋式过滤器第一出口与所述粉煤贮罐的入口连接;所述粉煤锁斗具有粉煤锁斗第一入口,所述粉煤贮罐的出口与所述粉煤锁斗第一入口连接,所述粉煤锁斗的出口与所述粉煤给料罐的入口连接。

3.根据权利要求1所述的生化污泥掺烧设备,其特征在于,所述气化炉包括位于上部的水冷壁复式燃烧反应室以及位于下部的激冷室;所述反应室为表面覆盖耐火材料的盘管式水冷壁结构。

4.根据权利要求1所述的生化污泥掺烧设备,其特征在于,所述生化污泥掺烧设备还包括氧气系统;所述氧气系统包括氧气预热器以及氧气蒸汽混合器;所述氧气预热器用于对来自单元的氧气进行预热,所述氧气预热器的出口与所述氧气蒸汽混合器的入口连接以使所述氧气与蒸汽进行混合,所述氧气蒸汽混合器的出口与所述烧嘴的气体通道连接。

5.根据权利要求3所述的生化污泥掺烧设备,其特征在于,所述生化污泥掺烧设备还包括气化汽水系统;所述气化汽水系统包括中压汽包以及中压锅炉水循环泵,所述中压汽包具有中压汽包第一入口、中压汽包第二入口、中压汽包第一出口和中压汽包第二出口;所述中压汽包第一入口用于通入中压锅炉给水,所述中压汽包第一出口与所述中压锅炉水循环泵的入口连接,所述中压锅炉水循环泵的出口与所述气化炉的水冷壁的盘管的一端连接,所述水冷壁的盘管的另一端与所述中压汽包第二入口连接。

6.根据权利要求3所述的生化污泥掺烧设备,其特征在于,所述生化污泥掺烧设备还包括排渣系统;所述排渣系统包括破渣机、渣锁斗、渣锁斗循环泵以及渣池;所述激冷室的下部与所述破渣机连接,所述破渣机与所述渣锁斗的入口连接,所述渣锁斗的出口与所述渣池连接,所述激冷室的下部与所述渣锁斗之间还连接有所述渣锁斗循环泵。

7.根据权利要求6所述的生化污泥掺烧设备,其特征在于,所述生化污泥掺烧设备还包括灰水处理系统;所述灰水处理系统包括渣池泵和沉降槽;所述渣池泵的两端分别与所述渣池和所述沉降槽连接。

8.根据权利要求1所述的生化污泥掺烧设备,其特征在于,所述生化污泥掺烧设备还包括合成气洗涤系统;所述合成气洗涤系统包括文丘里洗涤器和洗涤塔;所述文丘里洗涤器的入口与气化炉连接,所述文丘里洗涤器的出口与所述洗涤塔连接。

9.一种生化污泥掺烧方法,其特征在于,采用权利要求1-8任一项所述的生化污泥掺烧设备对含有生化污泥的粉煤进行掺烧。

10.根据权利要求9所述的生化污泥掺烧方法,其特征在于,所述生化污泥掺烧方法具有以下特征中的至少一种:A、气化反应于压力为4-4.5MPa、温度为1300-1600℃的条件下进行;B、88-92wt%的粉煤的颗粒粒度≤90μm,剩余的粉煤的颗粒粒度≤5μm;C、粉煤的水分含量<2wt%;D、来自空分单元的氧气预热至175-185℃;E、粉煤输送管线中粉煤的输送流速为7-9m/s,粉煤的密度>350kg/m3;F、气化反应中氧煤比为0.6-0.9;G、气化炉的炉膛温度不超过800℃;H、气化炉中甲烷含量控制为1000-2000ppm;I、气化炉激冷室液位不低于30%。

发明内容

本发明的目的之一在于提供一种生化污泥掺烧设备,其可实现生化污泥的合理无害处理。

本发明的目的之二在于提供一种通过上述生化污泥掺烧设备进行生化污泥掺烧的方法。

本申请可这样实现:

第一方面,本申请提供了一种生化污泥掺烧设备,其包括粉煤进料系统以及气化系统;

粉煤进料系统包括粉煤给料罐和粉煤输送管线;

粉煤给料罐具有粉煤出口,粉煤的来源包括生化污泥和原料煤;

气化系统包括气化炉;气化炉的顶部设有烧嘴;烧嘴具有煤粉通道以及用于通入氧气与蒸汽的混合气的气体通道;

粉煤输送管线的两端分别与粉煤出口以及煤粉通道连接以使粉煤进入气化炉与混合气进行气化反应。

在可选的实施方式中,生化污泥掺烧设备还包括前处理系统;

前处理系统包括磨煤机、粉煤袋式过滤器、粉煤贮罐和粉煤锁斗;

磨煤机具有磨煤机第一入口和磨煤机第二入口,其中,磨煤机第一入口用于通入生化污泥和原料煤,磨煤机第二入口用于通入惰性气体;

惰性气体用于将生化污泥和原料煤经磨煤机研磨后所得的粉料进行干燥和输送至粉煤袋式过滤器;

磨煤机的出口与粉煤袋式过滤器的入口连接;粉煤袋式过滤器具有粉煤袋式过滤器第一出口,粉煤袋式过滤器第一出口与粉煤贮罐的入口连接;粉煤锁斗具有粉煤锁斗第一入口,粉煤贮罐的出口与粉煤锁斗第一入口连接,粉煤锁斗的出口与粉煤给料罐的入口连接。

在可选的实施方式中,气化炉包括位于上部的水冷壁复式燃烧反应室以及位于下部的激冷室;

反应室为表面覆盖耐火材料的盘管式水冷壁结构。

在可选的实施方式中,生化污泥掺烧设备还包括氧气系统;

氧气系统包括氧气预热器以及氧气蒸汽混合器;

氧气预热器用于对来自单元的氧气进行预热,氧气预热器的出口与氧气蒸汽混合器的入口连接以使氧气与蒸汽进行混合,氧气蒸汽混合器的出口与烧嘴的气体通道连接。

在可选的实施方式中,生化污泥掺烧设备还包括气化汽水系统;

气化汽水系统包括中压汽包以及中压锅炉水循环泵,中压汽包具有中压汽包第一入口、中压汽包第二入口、中压汽包第一出口和中压汽包第二出口;

中压汽包第一入口用于通入中压锅炉给水,中压汽包第一出口与中压锅炉水循环泵的入口连接,中压锅炉水循环泵的出口与气化炉的水冷壁的盘管的一端连接,水冷壁的盘管的另一端与中压汽包第二入口连接。

在可选的实施方式中,生化污泥掺烧设备还包括排渣系统;

排渣系统包括破渣机、渣锁斗、渣锁斗循环泵以及渣池;

激冷室的下部与破渣机连接,破渣机与渣锁斗的入口连接,渣锁斗的出口与渣池连接,激冷室的下部与渣锁斗之间还连接有渣锁斗循环泵。

在可选的实施方式中,生化污泥掺烧设备还包括灰水处理系统;

灰水处理系统包括渣池泵和沉降槽;

渣池泵的两端分别与渣池和沉降槽连接。

在可选的实施方式中,生化污泥掺烧设备还包括合成气洗涤系统;

合成气洗涤系统包括文丘里洗涤器和洗涤塔;

文丘里洗涤器的入口与气化炉连接,文丘里洗涤器的出口与洗涤塔连接。

第二方面,本申请提供了一种生化污泥掺烧方法,其采用上述生化污泥掺烧设备对含有生化污泥的粉煤进行掺烧。

在可选的实施方式中,生化污泥掺烧方法具有以下特征中的至少一种:

A、气化反应于压力为4-4.5MPa、温度为1300-1600℃的条件下进行;

B、88-92wt%的粉煤的颗粒粒度≤90μm,剩余的粉煤的颗粒粒度≤5μm;

C、粉煤的水分含量<2wt%;

D、来自空分单元的氧气预热至175-185℃;

E、粉煤输送管线中粉煤的输送流速为7-9m/s,粉煤的密度>350kg/m3;

F、气化反应中氧煤比为0.6-0.9;

G、气化炉的炉膛温度不超过800℃;

H、气化炉中甲烷含量控制为1000-2000ppm;

I、气化炉激冷室液位不低于30%。

本申请的有益效果包括:

本申请提供过的生化污泥掺烧设备可将煤粉和混合气(蒸汽和氧气)共同于气化炉中进行气化反应,生产以CO、H2为主要成分的粗煤气。相应的方法气化效率高,煤转化效率高,可解决污泥燃烧的环境风险,有利于消除二次污染问题,并且可节省污泥处置成本。

(发明人:赵旭东;李泰山;李海龙;苏占飞;王俊;高建平;潘晗)