公布日:2023.12.22

申请日:2023.09.27

分类号:C02F9/00(2023.01)I;C02F3/30(2023.01)N;C02F1/24(2023.01)N;C02F1/00(2023.01)N;C02F7/00(2006.01)N

摘要

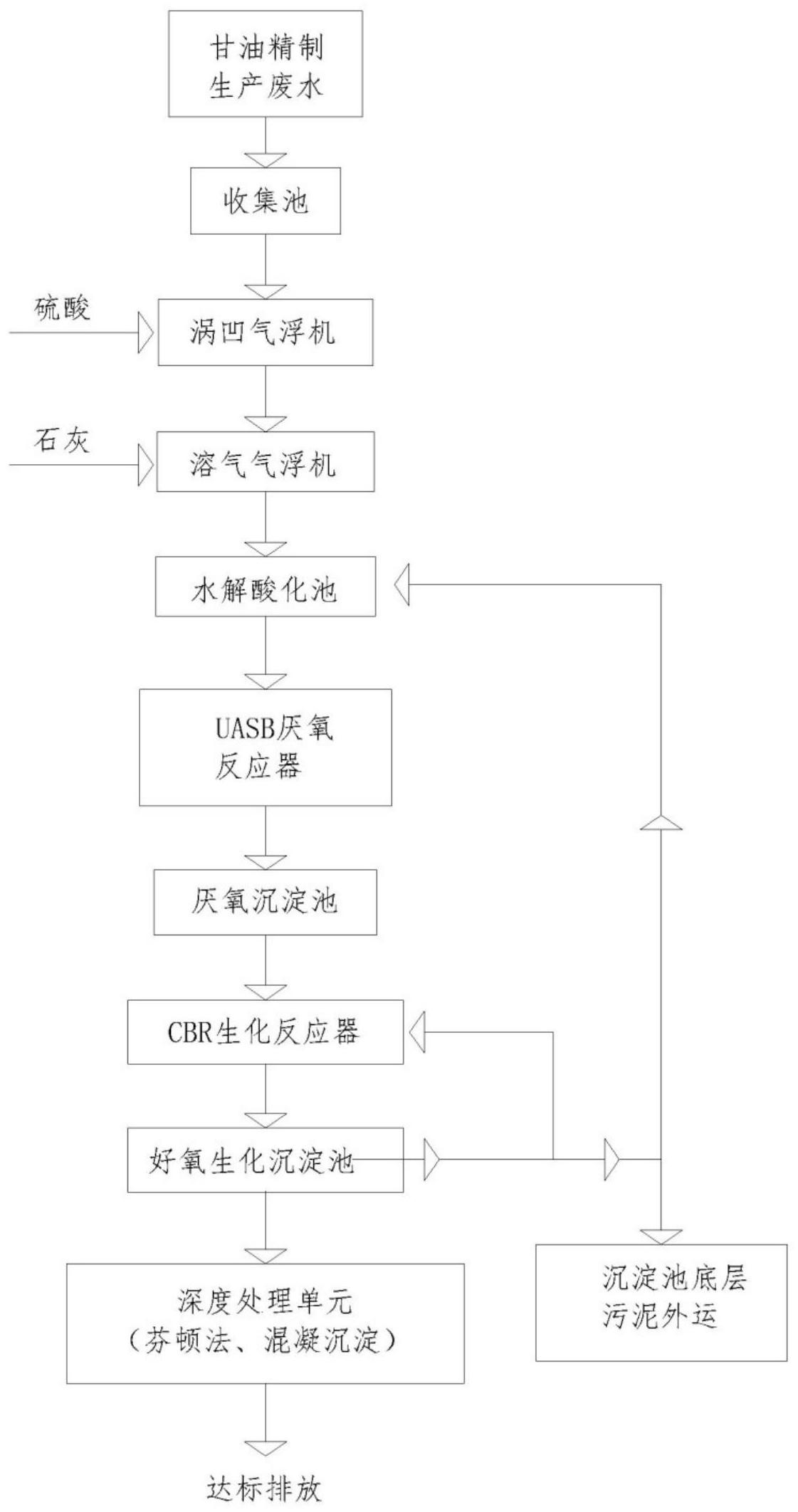

本发明提供了甘油废水处理系统,包括有依次连接的收集池、涡凹气浮机、溶气气浮机、水解酸化池、UASB厌氧反应器、厌氧沉淀池、CBR生化反应器、好氧生化沉淀池与深度处理单元;CBR生化反应器内设置有曝气管,沉淀池通过循环管路分别连接CBR生化反应器和水解酸化池,形成再处理循环。

权利要求书

1.甘油废水处理系统,其特征在于,包括有依次连接的收集池、涡凹气浮机、溶气气浮机、水解酸化池、UASB厌氧反应器、厌氧沉淀池、CBR生化反应器、好氧生化沉淀池与深度处理单元;CBR生化反应器内设置有曝气管,沉淀池通过循环管路分别连接CBR生化反应器和水解酸化池,形成再处理循环。

2.如权利要求1所述的甘油废水处理系统,其特征在于,UASB厌氧反应器罐体内的底部设置有布水设备,所述布水设备的布水管为多个且呈扩散结构。

3.如权利要求1或2所述的甘油废水处理系统,其特征在于,UASB厌氧反应器罐体内设置有挡流板,挡流板环绕罐体内壁,所述挡流板由外向内凸出并开设有多个独立空腔,水流入空腔内能够聚集更多微生物参与废水处理。

4.如权利要求3所述的甘油废水处理系统,其特征在于,所述挡流板压缩罐体内部空间,形成流通通道,流通通道自下而上逐渐缩小。

5.如权利要求1所述的甘油废水处理系统,其特征在于,UASB厌氧反应器和CBR生化反应器的数量均为多个。

6.如权利要求5所述的甘油废水处理系统,其特征在于,CBR生化反应器分为单用型和多用型两种,所述多用型是指CBR生化反应器罐体内还包括有将罐体空间一分为二的分隔部,被分隔的空间一部分用做废水的厌氧处理区,另一部分用于废水的好氧处理区。

7.如权利要求6所述的甘油废水处理系统,其特征在于,CBR生化反应器罐体底部设置有旋转装置,旋转装置包括有呈盘状的基座、设置在基座上的支撑台、固定在罐体底部的套筒,设置在套筒外的环状的驱动板、动力机构,基座半埋于地下,罐体通过套筒可转动的套装在支撑台上,动力机构与驱动板动力连接并通过驱动板带动罐体在支撑台上自转;支撑台与套筒之间设置有降低摩擦力的机构。

8.如权利要求7所述的甘油废水处理系统,其特征在于,在基座外设置有动力机构的安装台,动力机构与安装台可拆卸连接。

9.如权利要求8所述的甘油废水处理系统,其特征在于,旋转装置还包括有防水罩组件,其包括环形的罩体,罩体活动的套装在罐体外并罩住驱动板,罩体可拆卸的设置在基座上。

10.如权利要求9所述的甘油废水处理系统,其特征在于,罩体上设置有可开启的开关门,开启开关门可使驱动板对外露出。

11.如权利要求6所述的甘油废水处理系统,其特征在于,多用型的CBR生化反应器还包括有升降机构28和曝气模组,升降机构28设置在CBR生化反应器好氧处理区的顶端,曝气模组设置在好氧处理区内,曝气模组至少包括有由曝气管组成的曝气阵列及固定曝气管的支架,升降机构28与支架连接,带动曝气模组在好氧处理区内升降;供气管路29从罐体顶部向下连接曝气管,所述供气管路29随着曝气模组的升降而伸缩。

12.应用甘油废水处理系统的方法,其特征在于,方法步骤如下:步骤1.将废水引入到收集池;步骤2.向涡凹气浮机的反应区内投放硫酸;步骤3.使用涡凹气浮机对其反应区的废水进行预处理;步骤4.向溶气气浮机反应区内投放石灰;步骤5.使用溶气气浮机对其反应区的废水进行搅拌;到溶气气浮机为止,是预处理步骤6.废水输送至水解酸化池进行酸化处理;步骤7.废水输送至UASB厌氧反应器进行厌氧反应;步骤8.废水进入厌氧沉淀池进行沉淀处理;步骤9.废水进入CBR生化反应器进行曝气反应;步骤10.废水进入好氧生化沉淀池进行沉淀处理;步骤11.利用包括芬顿法与混凝沉淀法在内的深度处理单元对沉淀后的废水进行深度处理;步骤12.对经过步骤11处理后的水达标排放。

13.如权利要求12所述的方法,其特征在于,还包括有污泥回流步骤,其包括有大循环和小循环,所述小循环是指从沉淀池底层废水回流到CBR生化反应器继续进行曝气反应;所述大循环是指从沉淀池底层废水回流到水解酸化池进行酸化处理,并继续沿水解酸化池后续步骤参与处理。

发明内容

为解决上述问题,提供了甘油废水处理系统,所提供的技术方案如下;

包括有依次连接的收集池、涡凹气浮机、溶气气浮机、水解酸化池、UASB厌氧反应器、厌氧沉淀池、CBR生化反应器、好氧生化沉淀池与深度处理单元;

CBR生化反应器内设置有曝气管,沉淀池通过循环管路分别连接CBR生化反应器和水解酸化池,形成再处理循环。

在上述技术方案的基础上,UASB厌氧反应器罐体内的底部设置有布水设备,所述布水设备的布水管为多个且呈扩散结构。

在上述技术方案的基础上,UASB厌氧反应器罐体内设置有挡流板,挡流板环绕罐体内壁,所述挡流板由外向内凸出并开设有多个独立空腔,水流入空腔内能够聚集更多微生物参与废水处理。

在上述技术方案的基础上,所述挡流板压缩罐体内部空间,形成流通通道,流通通道自下而上逐渐缩小。

在上述技术方案的基础上,UASB厌氧反应器和CBR生化反应器的数量均为多个。

在上述技术方案的基础上,CBR生化反应器分为单用型和多用型两种,所述多用型是指CBR生化反应器罐体内还包括有将罐体空间一分为二的分隔部,被分隔的空间一部分用做废水的厌氧处理区,另一部分用于废水的好氧处理区。

在上述技术方案的基础上,CBR生化反应器罐体底部设置有旋转装置,旋转装置包括有呈盘状的基座、设置在基座上的支撑台、固定在罐体底部的套筒,设置在套筒外的环状的驱动板、动力机构,基座半埋于地下,罐体通过套筒可转动的套装在支撑台上,动力机构与驱动板动力连接并通过驱动板带动罐体在支撑台上自转;

支撑台与套筒之间设置有降低摩擦力的机构。

在上述技术方案的基础上,在基座外设置有动力机构的安装台,动力机构与安装台可拆卸连接。

在上述技术方案的基础上,旋转装置还包括有防水罩组件,其包括环形的罩体,罩体活动的套装在罐体外并罩住驱动板,罩体可拆卸的设置在基座上。

在上述技术方案的基础上,罩体上设置有可开启的开关门,开启开关门可使驱动板对外露出。

还提供了应用甘油废水处理系统的方法,方法步骤如下:

步骤1.将废水引入到收集池;

步骤2.向涡凹气浮机的反应区内投放硫酸;

步骤3.使用涡凹气浮机对其反应区的废水进行预处理;

步骤4.向溶气气浮机反应区内投放石灰;

步骤5.使用溶气气浮机对其反应区的废水进行搅拌;到溶气气浮机为止,是预处理

步骤6.废水输送至水解酸化池进行酸化处理;

步骤7.废水输送至UASB厌氧反应器进行厌氧反应;

步骤8.废水进入厌氧沉淀池进行沉淀处理;

步骤9.废水进入CBR生化反应器进行曝气反应;

步骤10.废水进入好氧生化沉淀池进行沉淀处理;

步骤11.利用包括芬顿法与混凝沉淀法在内的深度处理单元对沉淀后的废水进行深度处理;

步骤12.对经过步骤11处理后的水达标排放;

在上述技术方案的基础上,还包括有污泥回流步骤,其包括有大循环和小循环,所述小循环是指从沉淀池底层废水回流到CBR生化反应器继续进行曝气反应;所述大循环是指从沉淀池底层废水回流到水解酸化池进行酸化处理,并继续沿水解酸化池后续步骤参与处理。

在上述技术方案的基础上,多用型的CBR生化反应器还包括有升降机构28和曝气模组,升降机构28设置在CBR生化反应器好氧处理区的顶端,曝气模组设置在好氧处理区内,曝气模组至少包括有由曝气管组成的曝气阵列及固定曝气管的支架,升降机构28与支架连接,带动曝气模组在好氧处理区内升降;

供气管路29从罐体顶部向下连接曝气管,所述供气管路29随着曝气模组的升降而伸缩。

有益效果:

1.提供了处理甘油废水的完整的流水线系统以及相应的处理方法,能够适应大量的甘油废水的处理需求;

2.优化了USAB罐体的内部结构,抑制了泡沫产生,同时使废水处理效果更均匀,提高污物去除效率;

3.提供了多种构型的CBR罐体,根据生产的情况,选择合适的构型进行不同方式的处理,提高了实用性,能够在减少CBR罐体的数量的同时,处理效率没有降低;在多种构型CBR罐体的基础上,改进了CBR罐体外部结构,增加了旋转方案,能够与相近的CBR罐体相连,组成临时处理大批量废水的CBR罐体群组,能够集中解决在厌氧处理阶段处理能力不足的问题;

4.解决了现有罐体管路复杂,布置杂乱,露天易生锈等维护问题,将管路集中在具有综合管路通道的罐体内部。

(发明人:党振华;王斐;朱涛;张开喜)