公布日:2023.12.26

申请日:2022.06.17

分类号:C02F9/00(2023.01)I;C02F3/28(2023.01)N;C02F1/56(2023.01)N;C02F1/52(2023.01)N;C02F3/30(2023.01)N;C02F101/16(2006.01)N;C02F101/38(2006.01)N;

C02F103/30(2006.01)N

摘要

本发明公开了一种废旧纺织品再生工艺废水处理方法及装置。该装置包括依次通过管路连接的混凝沉淀池、UASB反应器、低氧反应器、高效沉淀池和自养反硝化滤池,其中,所述混凝沉淀池用于进行混凝沉淀,去除废水中附着于悬浮物上的重金属及部分有机物;所述UASB反应器用于进行厌氧反应,去除废水中高浓度有机物并将难降解有机物分解成小分子有机物;所述低氧反应器用于进行缺氧/好氧生化反应,去除废水中有机物、氨氮及总氮;所述高效沉淀池用于进行污泥沉降;所述自养反硝化滤池用于进行自养反应,去除废水中总氮。本发明的装置和处理工艺针对废旧涤资源化利用过程废水,可实现特征有机物、氨氮、总氮等污染物高效去除。

权利要求书

1.一种废旧纺织品再生工艺废水处理装置,包括依次通过管路连接的混凝沉淀池、UASB反应器、低氧反应器、高效沉淀池和自养反硝化滤池,其中,所述混凝沉淀池用于进行混凝沉淀,去除废水中附着于悬浮物上的重金属及部分有机物;所述UASB反应器内装填颗粒污泥和功能载体用于进行厌氧反应,去除废水中高浓度有机物并将难降解有机物分解成小分子有机物;所述低氧反应器用于进行缺氧/好氧生化反应,去除废水中有机物、氨氮及总氮;所述高效沉淀池用于进行污泥沉降;所述自养反硝化滤池的填料层装填反硝化填料用于进行自养反应,去除废水中总氮。

2.根据权利要求1所述的装置,其特征在于,所述UASB反应器内装填的功能载体的填充比例为5-20体积%;优选地,所述功能载体的平均粒径为0.5-2.5mm,优选为0.7-1.5mm;比表面积为1-100m2/g,优选为10-60m2/g;表观密度为0.20-0.80g/cm3,优选为0.45-0.75g/cm3;含水密度为1.0-1.1kg/L,挂膜后上升流速为10-40m/h。

3.根据权利要求1或2所述的装置,其特征在于,所述低氧反应器内设缺氧区和好氧区,缺氧区和好氧区的体积比为1:2-1:5。

4.根据权利要求1-3中任一项所述的装置,其特征在于,所述自养反硝化滤池的内部还包括承托层,所述承托层的滤料为砾石;优选地,所述砾石的粒径为8-15mm,高度为10-50cm;优选地,所述反硝化填料体积占比为50-80%,优选地,所述反硝化填料包括FeS、硫单质和活性组分,所述活性组分为Zn和/或Ti,更优选地,所述FeS与硫单质的重量比为0.5-1:1,所述活性组分的添加量为反硝化填料总重量的0.1-0.5重量%;优选地,所述反硝化填料的平均粒径为1-5mm,优选为2-3.5mm,比表面积为300-1000m2/g。

5.根据权利要求1-4中任一项所述的装置,其特征在于,所述混凝沉淀池内设搅拌装置;和/或,所述混凝沉淀池的出水与所述UASB反应器的底部进口通过管路连接。

6.根据权利要求1-5中任一项所述的装置,其特征在于,所述废水处理装置用于废涤资源化过程废水的处理,其中,所述废水pH为7-9、COD为50000-800000mg/L、TN为100-800mg/L、氨氮为100-800mg/L。

7.一种废旧纺织品再生工艺废水的处理工艺,包括:将废水依次通过混凝沉淀池、UASB反应器、低氧反应器、高效沉淀池和自养反硝化滤池,其中,在所述混凝沉淀池内进行混凝沉淀,去除废水中附着于悬浮物上的重金属及部分有机物;在所述UASB反应器内装填有颗粒污泥和功能载体并进行厌氧反应,去除废水中高浓度有机物并将难降解有机物分解成小分子有机物;在所述低氧反应器内进行缺氧/好氧生化反应,去除废水中有机物、氨氮及总氮;在所述高效沉淀池内进行污泥沉降;在所述自养反硝化滤池内的填料层装填反硝化填料并进行自养反应,去除废水中总氮。

8.根据权利要求7所述的处理工艺,其特征在于,所述混凝沉淀池中投加混凝药剂,其中所述混凝药剂包括絮凝剂和助凝剂;优选地,所述絮凝剂为PFS,优选地,PFS的用量按每升废水30-150mg进行投加,更优选地,PFS的用量按每升废水50-100mg进行投加;优选地,所述助凝剂为阳离子型PAM;优选地,PAM的用量按每升废水1-15mg进行投加,更优选地,PAM的用量按每升废水3-10mg进行投加。

9.根据权利要求7或8所述的处理工艺,其特征在于,所述UASB反应器中的COD容积负荷为5-40kg/m3·d,水力停留时间10-30h;优选地,所述UASB反应器内装填的功能载体的填充比例为5-20体积%。

10.根据权利要求7-9中任一项所述的处理工艺,其特征在于,低氧反应器内设缺氧区和好氧区,缺氧区和好氧区的体积比为1:2-1:5,缺氧区DO控制在0-0.5mg/L,好氧区DO控制在0.7-1.5mg/L;优选地,所述低氧反应器采用新型微气泡曝气器,气泡直径为10-30μm;优选地,低氧反应器的回流量为100-500%。

11.根据权利要求7-10中任一项所述的处理工艺,其特征在于,所述废水的处理工艺用于废涤资源化过程废水的处理,其中,所述废水pH为7-9、COD为50000-800000mg/L、TN为100-800mg/L、氨氮为100-800mg/L。

发明内容

针对现有技术存在的上述问题,本发明提供一种新的废旧纺织品再生工艺废水处理装置和处理工艺,该装置和处理工艺针对废旧涤资源化利用过程废水,可实现特征有机物、氨氮、总氮等污染物高效去除。

本发明第一方面提供了一种废旧纺织品再生工艺废水处理装置,包括依次通过管路连接的混凝沉淀池、UASB反应器、低氧反应器、高效沉淀池和自养反硝化滤池,其中,所述混凝沉淀池用于进行混凝沉淀,去除废水中附着于悬浮物上的重金属及部分有机物;所述UASB反应器内装填颗粒污泥和功能载体用于进行厌氧反应,去除废水中高浓度有机物并将难降解有机物分解成小分子有机物;所述低氧反应器用于进行缺氧/好氧生化反应,去除废水中有机物、氨氮及总氮;所述高效沉淀池用于进行污泥沉降;所述自养反硝化滤池的填料层装填反硝化填料用于进行自养反应,去除废水中总氮。

根据本发明所述的装置的一些实施方式,为了去除废水中悬浮物及重金属污染物,降低其对生化反应的不利影响,首先将废旧涤资源化过程废水送入混凝沉淀池,投加混凝药剂,去除悬浮物、重金属及部分有机物。所述混凝沉淀池中投加混凝药剂,其中所述混凝药剂包括絮凝剂和助凝剂;优选地,所述絮凝剂为PFS,优选地,所述助凝剂为阳离子型PAM。

根据本发明所述的装置的一些实施方式,UASB反应器接种普通絮状污泥,可以附着于载体生长形成颗粒污泥。所述UASB反应器内装填的功能载体的填充比例为5-20体积%。UASB反应器在颗粒污泥作用下进行高效厌氧反应,由于来水冲击易造成颗粒污泥解体从而使粒径减小,反应器内污泥量减少。因此反应器中投加轻质的功能载体,能够维持颗粒污泥性状,使其增殖获得高的污泥保持浓度,可在高负荷条件下良好运行。另外,反应器中形成的颗粒污泥中微生物密度高,沉降性能优异,容易进行固液分离。所述功能载体的含水密度为1.0-1.1kg/L,易流化,挂膜后上升流速为10-40m/h,生物传质性好,厌氧生化负荷高。

根据本发明所述的装置的一些实施方式,所述功能载体平均粒径为0.5-2.5mm,优选为0.7-1.5mm。

根据本发明所述的装置的一些实施方式,所述功能载体的比表面积为1-100m2/g,优选为10-60m2/g。

根据本发明所述的装置的一些实施方式,所述功能载体的表观密度为0.20-0.80g/cm3,优选为0.45-0.75g/cm3。

根据本发明所述的装置的一些实施方式,所述功能载体的含水密度为1.0-1.1kg/L,挂膜后上升流速为10-40m/h。

根据本发明所述的装置的一些实施方式,所述功能载体的制备方法包括:将一种或多种聚烯烃树脂,与抗氧剂和填充剂混合后,加入挤出成型机中,牵引料条通过切粒机造粒;将颗粒干燥后,投入超临界流体处理装置,控制工艺温度、压力、浸渍时间、卸压速率等条件,来得到表面粗糙度高的功能载体,并调控功能载体的表观密度、孔道结构和比表面积大小。

根据本发明所述的装置的一些实施方式,优选地,以聚烯烃树脂的重量为100份计,所述抗氧剂的重量为0.05-1份,所述填充剂的重量为0.5-30份。

根据本发明所述的装置的一些实施方式,优选地,所述聚烯烃树脂选自聚丙烯、聚乙烯、聚丁烯和聚戊烯中的一种或多种。例如但不限于:聚乙烯树脂、均聚聚丙烯T30s、LDPELD100AC、高熔体强度聚丙烯HMS20Z、LD100AC等。

根据本发明所述的装置的一些实施方式,所述抗氧剂可采用本领域常规使用的任何抗氧剂,优选地,所述抗氧剂为按重量比为1-2:1混配的受阻酚类抗氧剂和亚磷酸酯类抗氧剂。

根据本发明所述的装置的一些实施方式,优选地,所述填充剂为三元共聚物微球,优选地,所述填充剂为马来酸酐-苯乙烯-α-甲基苯乙烯三元共聚小球。

根据本发明所述的装置的一些实施方式,优选地,所述超临界气体处理温度为130-180℃,优选为140-165℃。

根据本发明所述的装置的一些实施方式,优选地,所述超临界气体处理压力为1.0-25.0MPa,优选为7.3-15.0MPa。

根据本发明所述的装置的一些实施方式,优选地,浸渍时间为1分钟-1小时,优选为10-30分钟。

根据本发明所述的装置的一些实施方式,可以为一次卸压,卸压速度0.1-30MPa/分钟,优选为1-10MPa/分钟。亦可为多次分段卸压。每段卸压速度1-30MPa/分钟,优选为3-15MPa/分钟。

根据本发明所述的装置的一些实施方式,所述低氧反应器内设缺氧区和好氧区,缺氧区和好氧区的体积比为1:2-1:5。

根据本发明所述的装置的一些实施方式,所述自养反硝化滤池的内部还包括承托层,即自养反硝化滤池的内部包括承托层和填料层,底部为承托层,承托层上为填料层,承托层的滤料为砾石,填料层装填反硝化填料。

根据本发明所述的装置的一些实施方式,所述砾石的粒径为8-15mm,高度为10-50cm。

根据本发明所述的装置的一些实施方式,所述反硝化填料体积占比为50-80%。

根据本发明所述的装置的一些实施方式,所述反硝化填料包括FeS、硫单质和活性组分,所述活性组分为Zn和/或Ti,更优选地,所述FeS与硫单质的重量比为0.5-1:1,所述活性组分的添加量为反硝化填料总重量的0.1-0.5重量%。

根据本发明所述的装置的一些实施方式,所述反硝化填料的平均粒径为1-5mm,优选为2-3.5mm,比表面积为300-1000m2/g。

根据本发明所述的装置的一些实施方式,所述混凝沉淀池内设搅拌装置。

根据本发明所述的装置的一些实施方式,所述混凝沉淀池的出水与所述UASB反应器的底部进口通过管路连接。

根据本发明所述的装置的一些实施方式,所述废水处理装置用于废涤资源化过程废水的处理,其中,所述废水pH为7-9、COD为50000-800000mg/L、TN为100-800mg/L、氨氮为100-800mg/L。废水中主要有机污染物包括苯系物、甲醇、酯类等。

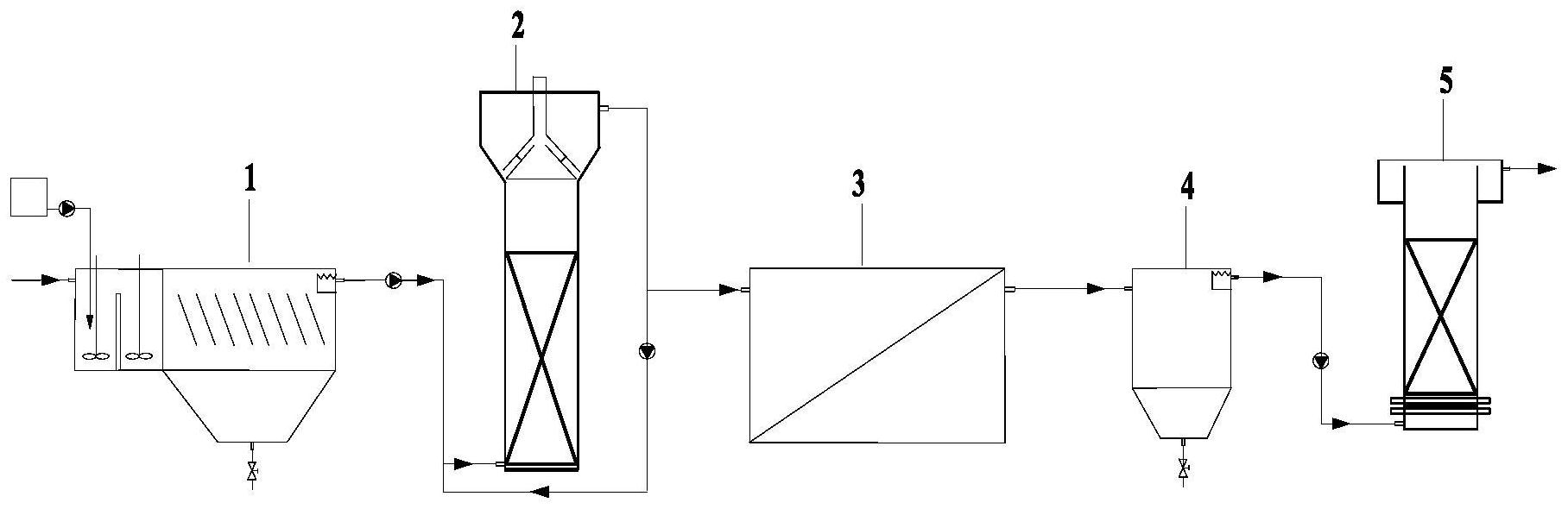

根据本发明所述的装置的一些具体实施方式,该废水处理装置主要包括依次连接的混凝沉淀池1、UASB反应器2、低氧反应器3、高效沉淀池4、自养反硝化滤池5。所述废水送入混凝沉淀池1,混凝沉淀池1内设搅拌装置;所述混凝沉淀池1出水与UASB反应器底部进口通过管路连接;所述UASB反应器出水与低氧反应器3进口通过管路连接;所述低氧反应器3出水与高效沉淀池4进口通过管路连接;所述高效沉淀池4出口与自养反硝化滤池5进口通过管路连接;所述自养反硝化滤池5出水达标排放。

本发明第二方面提供了一种废水的处理工艺,包括:将废水依次通过混凝沉淀池、UASB反应器、低氧反应器、高效沉淀池和自养反硝化滤池,其中,在所述混凝沉淀池内进行混凝沉淀,去除废水中附着于悬浮物上的重金属及部分有机物;在所述UASB反应器内装填有颗粒污泥和功能载体并进行厌氧反应,去除废水中高浓度有机物并将难降解有机物分解成小分子有机物;在所述低氧反应器内进行缺氧/好氧生化反应,去除废水中有机物、氨氮及总氮;在所述高效沉淀池内进行污泥沉降;在所述自养反硝化滤池内的填料层装填反硝化填料并进行自养反应,去除废水中总氮。

根据本发明所述的工艺的一些实施方式,为了去除废水中悬浮物及重金属污染物,降低其对生化反应的不利影响,首先将废旧涤资源化过程废水送入混凝沉淀池,投加混凝药剂,去除悬浮物、重金属及部分有机物,水力停留时间0.5-2h。

根据本发明所述的工艺的一些实施方式,所述混凝沉淀池中投加混凝药剂,其中所述混凝药剂包括絮凝剂和助凝剂。

根据本发明所述的工艺的一些实施方式,优选地,所述絮凝剂为PFS。

根据本发明所述的工艺的一些实施方式,优选地,PFS的用量按每升废水30-150mg进行投加,更优选地,PFS的用量按每升废水50-100mg进行投加。

根据本发明所述的工艺的一些实施方式,优选地,所述助凝剂为阳离子型PAM。

根据本发明所述的工艺的一些实施方式,优选地,PAM的用量按每升废水1-15mg进行投加,更优选地,PAM的用量按每升废水3-10mg进行投加。

根据本发明所述的工艺的一些实施方式,所述UASB反应器中的COD容积负荷为5-40kg/m3·d,水力停留时间10-30h。

根据本发明所述的工艺的一些实施方式,所述UASB反应器内装填的功能载体的填充比例为5-20体积%。混凝沉淀后废水送至UASB反应器进行高效厌氧反应,UASB中装填功能载体,填充比例为5-20体积%,所述UASB反应器中的COD容积负荷为5-40kg/m3·d,出水回流比根据浓度及处理负荷设置,水力停留时间10-30h,产生的甲烷可回收利用。UASB反应器在颗粒污泥作用下进行高效厌氧反应,由于来水冲击易造成颗粒污泥解体从而使粒径减小,反应器内污泥量减少。因此反应器中投加轻质的功能载体,能够维持颗粒污泥性状,使其增殖获得高的污泥保持浓度,可在高负荷条件下良好运行。另外,反应器中形成的颗粒污泥中微生物密度高,沉降性能优异,容易进行固液分离。所述功能载体的含水密度为1.0-1.1kg/L,易流化,挂膜后上升流速为10-40m/h,生物传质性好,厌氧生化负荷高。

根据本发明所述的工艺的一些实施方式,所述功能载体的制备方法包括:将一种或多种聚烯烃树脂,与抗氧剂和填充剂混合后,加入挤出成型机中,牵引料条通过切粒机造粒;将颗粒干燥后,投入超临界流体处理装置,控制工艺温度、压力、浸渍时间、卸压速率等条件,来得到表面粗糙度高的功能载体,并调控功能载体的表观密度、孔道结构和比表面积大小。

根据本发明所述的工艺的一些实施方式,优选地,以聚烯烃树脂的重量为100份计,所述抗氧剂的重量为0.05-1份,所述填充剂的重量为0.5-30份。

根据本发明所述的工艺的一些实施方式,优选地,所述聚烯烃树脂选自聚丙烯、聚乙烯、聚丁烯和聚戊烯中的一种或多种。例如但不限于:聚乙烯树脂、均聚聚丙烯T30s、LDPELD100AC、高熔体强度聚丙烯HMS20Z、LD100AC等。

根据本发明所述的工艺的一些实施方式,所述抗氧剂可采用本领域常规使用的任何抗氧剂,优选地,所述抗氧剂为按重量比为1-2:1混配的受阻酚类抗氧剂和亚磷酸酯类抗氧剂。

根据本发明所述的工艺的一些实施方式,优选地,所述填充剂为三元共聚物微球,优选地,所述填充剂为马来酸酐-苯乙烯-α-甲基苯乙烯三元共聚小球。

根据本发明所述的工艺的一些实施方式,优选地,所述超临界气体处理温度为130-180℃,优选为140-165℃。

根据本发明所述的工艺的一些实施方式,优选地,所述超临界气体处理压力为1.0-25.0MPa,优选为7.3-15.0MPa。

根据本发明所述的工艺的一些实施方式,优选地,浸渍时间为1分钟-1小时,优选为10-30分钟。

根据本发明所述的工艺的一些实施方式,可以为一次卸压,卸压速度0.1-30MPa/分钟,优选为1-10MPa/分钟。亦可为多次分段卸压。每段卸压速度1-30MPa/分钟,优选为3-15MPa/分钟。

根据本发明所述的工艺的一些实施方式,低氧反应器内设缺氧区和好氧区,缺氧区和好氧区的体积比为1:2-1:5,缺氧区DO控制在0-0.5mg/L,好氧区DO控制在0.7-1.5mg/L。将UASB反应器出水送至低氧反应器,可对废水中有机物进行高效去除,并通过硝化和反硝化反应对废水中氨氮及总氮有效去除。

根据本发明所述的工艺的一些实施方式,所述低氧反应器采用新型微气泡曝气器,气泡直径为10-30μm。该条件下能够有效增加氧气溶解度。采用该工艺比常规活性污泥法曝气量节省40%。

根据本发明所述的工艺的一些实施方式,低氧反应器的回流量为100-500%。一方面可对来水污染物进行有效稀释,避免水质波动对生化反应的影响;同时有利于传质作用,提高生化反应速率。所述低氧反应器有效去除有机物、氨氮及总氮,出水COD小于100mg/L,出水氨氮小于10mg/L,总氮小于50mg/L。

根据本发明所述的工艺的一些实施方式,将低氧反应器出水送至高效沉淀池,进行污泥沉降后送至自养反硝化滤池,通过自养反硝化有效去除废水中剩余总氮,无须投加额外碳源,可实现出水达标排放。

根据本发明所述的工艺的一些实施方式,所述自养反硝化滤池的内部还包括承托层,所述承托层的滤料为砾石。即所述自养反硝化滤池的内部包括承托层和填料层,其中所述承托层的滤料为砾石,所述填料层装填反硝化填料。

根据本发明所述的工艺的一些实施方式,所述砾石的粒径为8-15mm,高度为10-50cm。

根据本发明所述的工艺的一些实施方式,所述反硝化填料体积占比为50-80%。

根据本发明所述的工艺的一些实施方式,所述反硝化填料包括FeS、硫单质和活性组分,所述活性组分为Zn和/或Ti,更优选地,所述FeS与硫单质的重量比为0.5-1:1,所述活性组分的添加量为反硝化填料总重量的0.1-0.5重量%。

根据本发明所述的工艺的一些实施方式,所述反硝化填料的平均粒径为1-5mm,优选为2-3.5mm,比表面积为300-1000m2/g。

根据本发明所述的工艺的一些实施方式,所述混凝沉淀池内设搅拌装置。

根据本发明所述的工艺的一些实施方式,所述混凝沉淀池的出水与所述UASB反应器的底部进口通过管路连接。

根据本发明所述的工艺的一些实施方式,所述废水处理装置用于废涤资源化过程废水的处理,其中,所述废水pH为7-9、COD为50000-800000mg/L、TN为100-800mg/L、氨氮为100-800mg/L。废水中主要有机污染物包括苯系物、甲醇、酯类等。

根据本发明所述的工艺的一些具体实施方式,废旧涤再生利用过程废水通过进水管路进入混凝沉淀池,进行混凝沉淀将废水中附着于悬浮物上的重金属及部分有机物去除;混凝沉淀后废水送入UASB反应器,进行厌氧反应,去除废水中高浓度有机物并将难降解有机物分解成小分子有机物;UASB反应器出水进入低氧反应器,通过缺氧/好氧生化反应去除废水中有机物、氨氮及总氮;低氧反应器出水进一步进行污泥沉降后,送入自养反硝化滤池,进行自养反应去除总氮,实现废水达标排放。

本发明的有益效果:

(1)本发明针对废旧涤资源化利用过程废水,可实现特征有机物、氨氮、总氮等污染物高效去除。

(2)本发明UASB反应器采用轻质的功能载体,形成的颗粒污泥紧实易悬浮流化,处理有机物负荷高,耐受来水冲击,厌氧产生的甲烷可资源化回收利用。

(3)本发明低氧反应器占地面积小,溶氧消耗量低且利用率高,在同一构筑物内可实现有机物、氨氮和总氮高效去除。

(4)本发明自养反硝化滤池无须外加碳源可实现总氮去除,本发明的反硝化填料易于生物挂膜,自养脱氮效率高,可实现总氮高效脱除。

(5)采用本发明的装置和工艺,废水通过混凝沉淀将废水中附着于悬浮物上的重金属及部分有机物去除。混凝沉淀后废水送入UASB反应器,通过投加轻质的功能载体,有效提高了厌氧颗粒污泥机械强度及污染物处理负荷。采用低氧反应器,在一体化设施内实现有机物、氨氮及总氮高效去除,溶氧消耗量低且利用率高。采用装填有反硝化填料的自养反硝化滤池无须外加碳源可实现总氮去除,本发明的反硝化填料易于生物挂膜,自养脱氮效率高,可实现总氮高效脱除。

(6)本发明工艺反应流程短,装置结构简化,能够降低反应装置投资成本及运行成本。

(发明人:赵鹏;王珺;杨芳芳;刘轶群;吕明福;徐耀辉;李宇)