公布日:2023.12.26

申请日:2022.06.17

分类号:C02F9/00(2023.01)I;C02F3/30(2023.01)N;C02F3/28(2023.01)N;C02F3/12(2023.01)N;C02F1/72(2023.01)N;C02F1/66(2023.01)N;C02F103/30(2006.01)N;C02F101/

34(2006.01)N;C02F101/32(2006.01)N;C02F101/30(2006.01)N;C02F101/16(2006.01)N

摘要

本发明公开了一种废水处理装置和处理工艺。装置包括依次通过管路连接的均质池、厌氧反应器、MBR反应器、pH调节池、芬顿反应器、膜池和出水池,其中,均质池用于进行均质调节及与营养盐混合;厌氧反应器用于进行厌氧反应;MBR反应器用于进行脱有机物和脱总氮的生化反应;pH调节池用于调节pH值;pH调节池的出水与铁盐混合进入芬顿反应器,膜池的回流水与H2O2混合后进入芬顿反应器,芬顿反应器用于进行芬顿催化氧化反应,芬顿反应器的出水进入膜池;膜池在曝气条件下加入碱液,铁泥被膜组件截留,随膜池的回流水返回芬顿反应器。本发明的装置和处理工艺针对废涤再生解聚过程中废水,可实现特征有机物、氨氮、总氮、锑金属等污染物的高效去除。

权利要求书

1.一种废涤纺织品再生过程尾气洗涤塔废水处理装置,包括依次通过管路连接的均质池、厌氧反应器、MBR反应器、pH调节池、芬顿反应器、膜池和出水池,其中,所述均质池用于进行均质调节及与营养盐混合;所述厌氧反应器用于进行厌氧反应,去除废水中有机物并将难降解有机物分解成小分子有机物;所述MBR反应器用于进行脱有机物和脱总氮的生化反应,去除废水中有机物及总氮;所述pH调节池用于调节pH值;pH调节池的出水与铁盐混合进入芬顿反应器,膜池的回流水与H2O2混合后进入芬顿反应器,所述芬顿反应器用于进行芬顿催化氧化反应,芬顿反应器的出水进入膜池;所述膜池在曝气条件下加入碱液,铁泥被膜组件截留,随膜池的回流水返回芬顿反应器,膜池的出水进入所述出水池。

2.根据权利要求1所述的装置,其特征在于,在厌氧反应器内接种的污泥为厌氧颗粒污泥。

3.根据权利要求1或2所述的装置,其特征在于,所述MBR反应器的反应区投加改性聚氨酯填料,所述填料表面好氧,内部缺氧;优选地,所述改性聚氨酯填料的比表面积为20000-30000m2/m3;优选地,所述MBR反应器中设置微滤膜,膜孔径为0.1-0.5μm。

4.根据权利要求1-3中任一项所述的装置,其特征在于,芬顿反应器中的催化剂为铁盐;和/或,碱液罐中碱液通过碱液计量泵进入膜池进行pH调节;和/或,所述膜组件为超滤膜,膜孔径为0.05-0.2μm。

5.根据权利要求1-4中任一项所述的装置,其特征在于,所述废水处理装置用于废涤再生解聚过程废水的处理,其中,所述废水pH为7-9、COD为50000-800000mg/L、TN为100-800mg/L、氨氮为100-800mg/L、锑浓度1-10mg/L。

6.一种废涤纺织品再生过程尾气洗涤塔废水的处理工艺,包括:将废水依次通过均质池、厌氧反应器、MBR反应器、pH调节池、芬顿反应器、膜池和出水池,其中,在所述均质池内进行均质调节及与营养盐混合;在所述厌氧反应器内进行厌氧反应,去除废水中有机物并将难降解有机物分解成小分子有机物;在所述MBR反应器内进行脱有机物和脱总氮的生化反应,去除废水中有机物及总氮;在所述pH调节池内调节pH值;所述pH调节池的出水与铁盐混合进入芬顿反应器,膜池的回流水与H2O2混合后进入芬顿反应器,在所述芬顿反应器内进行芬顿催化氧化反应,芬顿反应器的出水进入膜池;在所述膜池内,在曝气条件下加入碱液,铁泥被膜组件截留,随膜池的回流水返回芬顿反应器,膜池的出水进入所述出水池。

7.根据权利要求6所述的处理工艺,其特征在于,在均质池内,将pH调节至7-8,投加N营养盐和/或P营养盐;优选地,所述N营养盐为尿素;以N计,加入量为90-100mg/L;优选地,所述P营养盐为磷酸二氢钾;以P计,加入量为3-5mg/L;优选地,在均质池中,水力停留时间为1-5h。

8.根据权利要求6或7所述的处理工艺,其特征在于,所述厌氧反应器中的COD容积负荷为2-20kg/m3·d;优选地,在所述厌氧反应器中,水力停留时间10-25h;优选地,厌氧反应器温度为20-35℃。

9.根据权利要求6-8中任一项所述的处理工艺,其特征在于,所述MBR反应器的反应区投加改性聚氨酯填料,优选地,改性聚氨酯填料投加比例为10-30体积%。

10.根据权利要求6-9中任一项所述的处理工艺,其特征在于,在pH调节池内,将pH调节至2-4.5;优选地,调节pH所用的酸为H2SO4。

11.根据权利要求6-10中任一项所述的处理工艺,其特征在于,H2O2浓度为25-30重量%的H2O2;和/或,H2O2的用量按每升废水0.5-6g进行投加。

12.根据权利要求6-11中任一项所述的处理工艺,其特征在于,芬顿反应器中以铁计的铁盐浓度控制在每升废水40-400mg;优选地,所述铁盐为FeSO4;优选地,芬顿反应器水力停留时间0.5-2h。

13.根据权利要求6-11中任一项所述的处理工艺,其特征在于,所述废水的处理工艺用于废涤再生解聚过程废水的处理,其中,所述废水pH为7-9、COD为50000-800000mg/L、TN为100-800mg/L、氨氮为100-800mg/L、锑浓度1-10mg/L。

发明内容

针对现有技术存在的上述问题,本发明提供一种新的废涤纺织品再生过程尾气洗涤塔废水处理装置和处理工艺,该装置和处理工艺针对废涤再生解聚过程中废水,可实现特征有机物、氨氮、总氮、锑金属等污染物的高效去除。

本发明第一方面提供了一种废水处理装置,包括依次通过管路连接的均质池、厌氧反应器、MBR反应器、pH调节池、芬顿反应器、膜池和出水池,其中,所述均质池用于进行均质调节及与营养盐混合;所述厌氧反应器用于进行厌氧反应,去除废水中有机物并将难降解有机物分解成小分子有机物;所述MBR反应器用于进行脱有机物和脱总氮的生化反应,去除废水中有机物及总氮;所述pH调节池用于调节pH值;pH调节池的出水与铁盐混合进入芬顿反应器,膜池的回流水与H2O2混合后进入芬顿反应器,所述芬顿反应器用于进行芬顿催化氧化反应,芬顿反应器的出水进入膜池;所述膜池在曝气条件下加入碱液,铁泥被膜组件截留,随膜池的回流水返回芬顿反应器,膜池的出水进入所述出水池。

根据本发明所述的装置的一些实施方式,为了减少生产工艺条件的波动对废水处理带来的不利影响,首先将废涤再生解聚废水送入均质池,进行pH调节,并调控N、P等营养盐含量。

根据本发明所述的装置的一些实施方式,所述厌氧反应器可以为UASB反应器、IC反应器或EGSB反应器等。

根据本发明所述的装置的一些实施方式,在厌氧反应器内接种的污泥为厌氧颗粒污泥。

根据本发明所述的装置的一些实施方式,所述MBR反应器的反应区投加改性聚氨酯填料,所述填料表面好氧,内部缺氧。

根据本发明所述的装置的一些实施方式,所述改性聚氨酯填料的比表面积为20000-30000m2/m3。

根据本发明所述的装置的一些实施方式,优选地,所述改性聚氨酯填料的制备方法包括:将氧化剂对聚氨酯填料进行表面氧化处理(以增加其粗糙性);将得到的氧化处理后聚氨酯填料、生物质活性炭粉末及阳离子型水处理剂在超声条件下分散均匀30-60min,之后恒温90-110℃下进行干燥;干燥后的聚氨酯填料在改性涂覆剂中搅拌浸渍30-60min,在恒温烘箱105-120℃进行固化处理。

根据本发明所述的装置的一些实施方式,优选地,所述氧化剂为高锰酸钾、浓硫酸、浓硝酸等。

根据本发明所述的装置的一些实施方式,优选地,所述活性炭采用生物质活性炭。

根据本发明所述的装置的一些实施方式,优选地,在以三乙胺为溶剂,以吡啶为催化剂,以环氧氯丙烷为醚化剂条件下制备出阳离子型水处理剂,对生物质活性炭粉末进行活化处理,并与聚氨酯填料有效结合,可提高填料对有机物及硝酸根吸附量。

根据本发明所述的装置的一些实施方式,优选地,所述改性涂覆剂包括羧化壳聚糖、羧甲基纤维素钠、丙烯酸、有机硅润湿剂、水,以及任选的低密度聚烯烃微颗粒。优选地,以改性涂覆剂的重量为100份计,羧化壳聚糖5-10重量份,低密度聚烯烃微颗粒0-10重量份,羧甲基纤维素钠0.2-1重量份、丙烯酸1-10重量份、有机硅润湿剂0.2-1重量份,自来水68-93.6重量份,配置溶液。

根据本发明所述的装置的一些实施方式,所述MBR反应器中设置微滤膜,优选地,所述膜孔径为0.1-0.5μm。

根据本发明所述的装置的一些实施方式,将铁盐和H2O2投加分开,避免氧化剂无效浪费,通过控制H2O2计量泵使H2O2逐步、连续加入到反应体系中,有效维持了体系中稳定的、较高的过氧化氢浓度,保证·OH持续有效的生成,保证较高的化学反应速度,同时有效减少H2O2的无效分解,减少H2O2的需求量。

根据本发明所述的装置的一些实施方式,芬顿反应器中的催化剂为铁盐。

根据本发明所述的装置的一些实施方式,碱液罐中碱液通过碱液计量泵进入膜池进行pH调节。

根据本发明所述的装置的一些实施方式,膜池中,所述膜组件为超滤膜,膜孔径为0.05-0.2μm。泥水分离采用的膜组件形式为超滤膜,可为平板膜、中空纤维膜、陶瓷膜等,曝气装置在膜组件的正下方。芬顿处理后出水进入膜池,在膜池里强烈的曝气及恰当碱性pH的条件下,超滤膜能有效地截留铁泥,以及大分子胶体污染物,保证出水达标排放或回用。

根据本发明所述的装置的一些实施方式,所述废水处理装置用于废涤再生解聚过程废水的处理,其中,所述废水pH为7-9、COD为50000-800000mg/L、TN为100-800mg/L、氨氮为100-800mg/L、锑浓度1-10mg/L。废水中主要有机污染物包括苯系物、甲醇、酯类、锑金属等。

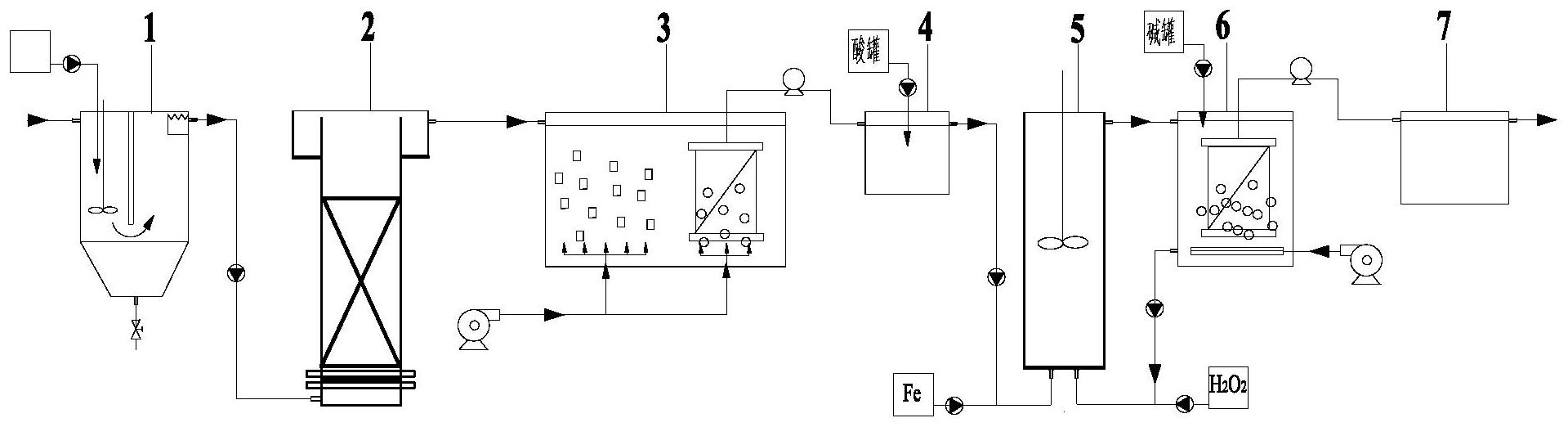

根据本发明所述的装置的一些具体实施方式,该废水处理装置该装置主要包括依次连接的均质池1、厌氧反应器2、MBR反应器3、pH调节池4、芬顿反应器5、膜池6、出水池7。废水送入均质池1,均质池1内设搅拌装置;所述均质池1出水与厌氧反应器2底部进口通过管路连接;所述厌氧反应器2出水与MBR反应器3进口通过管路连接;所述MBR反应器3出水与pH调节池4进口通过管路连接,所述pH调节池4出水与铁盐(Fe2+)计量泵出口过管路连接,二者混合后进入芬顿反应器5底部进水口;所述芬顿反应器5出水与膜池6进口通过管路连接,所述膜池6回流液水与H2O2计量泵出口通过管路连接,二者混合后进入芬顿反应器5底部回流口。与膜池6连接的产水泵出水达标排放至出水池7,出水达标外排或回用。

本发明第二方面提供了一种废涤纺织品再生过程尾气洗涤塔废水的处理工艺,包括:将废水依次通过均质池、厌氧反应器、MBR反应器、pH调节池、芬顿反应器、膜池和出水池,其中,在所述均质池内进行均质调节及与营养盐混合;在所述厌氧反应器内进行厌氧反应,去除废水中有机物并将难降解有机物分解成小分子有机物;在所述MBR反应器内进行脱有机物和脱总氮的生化反应,去除废水中有机物及总氮;在所述pH调节池内调节pH值;所述pH调节池的出水与铁盐混合进入芬顿反应器,膜池的回流水与H2O2混合后进入芬顿反应器,在所述芬顿反应器内进行芬顿催化氧化反应,芬顿反应器的出水进入膜池;在所述膜池内,在曝气条件下加入碱液,铁泥被膜组件截留,随膜池的回流水返回芬顿反应器,膜池的出水进入所述出水池。

根据本发明所述的工艺的一些实施方式,在均质池内,将pH调节至7-8。调节pH值采用的酸可以为HCl或者HNO3;调节pH值采用的碱可以为NaOH。

根据本发明所述的工艺的一些实施方式,在均质池内,投加N营养盐和/或P营养盐,以保证后续生化处理对N、P微量元素需求。

根据本发明所述的工艺的一些实施方式,所述N营养盐为尿素。

根据本发明所述的工艺的一些实施方式,以N计,加入量为90-100mg/L。

根据本发明所述的工艺的一些实施方式,所述P营养盐为磷酸二氢钾。

根据本发明所述的工艺的一些实施方式,以P计,加入量为3-5mg/L。

根据本发明所述的工艺的一些实施方式,在均质池中,水力停留时间为1-5h。

根据本发明所述的工艺的一些实施方式,所述厌氧反应器中的COD容积负荷为2-20kg/m3·d。均质调节后的废水送至厌氧反应器,进行高效厌氧反应有效去除废水中有机物,并将难降解大分子有机物分解为小分子有机物,所述厌氧反应器中的COD容积负荷为2-20kg/m3·d,出水回流比根据浓度及处理负荷设置,水力停留时间10-25h,产生的甲烷可回收利用。

根据本发明所述的工艺的一些实施方式,在所述厌氧反应器中,水力停留时间10-25h。

根据本发明所述的工艺的一些实施方式,厌氧反应器温度为20-35℃。将厌氧反应出水送至MBR反应器,可对废水中有机物进行高效去除,反应区投加改性聚氨酯填料,填料表面好氧,内部缺氧,可实现总氮和氨氮同时去除,并有助于防止膜污染,反应器水力停留时间12-24h。

根据本发明所述的工艺的一些实施方式,所述MBR反应器的反应区投加改性聚氨酯填料,优选地,改性聚氨酯填料的投加比例为10-30体积%。

根据本发明所述的工艺的一些实施方式,优选地,所述改性聚氨酯填料的制备方法包括:将氧化剂对聚氨酯填料进行表面氧化处理(以增加其粗糙性);将得到的氧化处理后聚氨酯填料、生物质活性炭粉末及阳离子型水处理剂在超声条件下分散均匀30-60min,之后恒温90-110℃下进行干燥;干燥后的聚氨酯填料在改性涂覆剂中搅拌浸渍30-60min,在恒温烘箱105-120℃进行固化处理。

根据本发明所述的工艺的一些实施方式,优选地,所述氧化剂为高锰酸钾、浓硫酸、浓硝酸等。

根据本发明所述的工艺的一些实施方式,优选地,所述活性炭采用生物质活性炭。

根据本发明所述的装置的一些实施方式,优选地,在以三乙胺为溶剂,以吡啶为催化剂,以环氧氯丙烷为醚化剂条件下制备出阳离子型水处理剂,对生物质活性炭粉末进行活化处理,并与聚氨酯填料有效结合,可提高填料对有机物及硝酸根吸附量。制备条件包括:温度为30-50℃,时间为0.5-1h。具体地,例如但不限于:在以80重量份三乙胺为溶剂,以10重量份吡啶为催化剂,以10重量份环氧氯丙烷为醚化剂条件下制备出阳离子型水处理剂。

根据本发明所述的工艺的一些实施方式,优选地,所述改性涂覆剂包括羧化壳聚糖、羧甲基纤维素钠、丙烯酸、有机硅润湿剂、水,以及任选的低密度聚烯烃微颗粒。优选地,以改性涂覆剂的重量为100份计,羧化壳聚糖5-10重量份,低密度聚烯烃微颗粒0-10重量份,羧甲基纤维素钠0.2-1重量份、丙烯酸1-10重量份、有机硅润湿剂0.2-1重量份,自来水68-93.6重量份,配置溶液。

根据本发明所述的工艺的一些实施方式,所述MBR反应器中设置微滤膜,膜孔径为0.1-0.5μm,进行泥水分离。

根据本发明所述的工艺的一些实施方式,在pH调节池内,将pH调节至2-4.5。

根据本发明所述的工艺的一些实施方式,调节pH所用的酸为H2SO4,更优选地浓度为8-12重量%的H2SO4,更优选地浓度为10重量%的H2SO4。

根据本发明所述的工艺的一些实施方式,H2O2浓度为25-30重量%的H2O2,优选为27.5重量%的H2O2。

根据本发明所述的工艺的一些实施方式,H2O2的用量按每升废水0.5-6g进行投加。在酸性条件下,可以采用铁盐为催化剂,产生高活性的羟基自由基(·OH),进而引发和传递一系列链式反应,污水中的有机污染物被快速地氧化分解为二氧化碳和水。

根据本发明所述的工艺的一些实施方式,芬顿反应器中以铁计的铁盐浓度控制在每升废水40-400mg。

根据本发明所述的工艺的一些实施方式,所述铁盐为FeSO4。

根据本发明所述的工艺的一些实施方式,芬顿反应器水力停留时间0.5-2h。

根据本发明所述的工艺的一些实施方式,膜池中,调节pH值至弱碱性,优选调节pH值至7-9。碱优选NaOH。碱液罐中碱液通过碱液计量泵进入膜池进行pH调节,废水中锑等重金属可随铁泥沉淀,铁泥被膜组件拦截后,随回流液返回芬顿反应器底部回流口,继续进行芬顿催化氧化反应,Fe盐根据需要适量补充。

根据本发明所述的工艺的一些实施方式,膜池出水通过产水泵排出,进入出水池,达标排放或回用。

根据本发明所述的工艺的一些实施方式,所述废水处理装置用于废涤再生解聚过程废水的处理,其中,所述废水pH为7-9、COD为50000-800000mg/L、TN为100-800mg/L、氨氮为100-800mg/L、锑浓度1-10mg/L。废水中主要有机污染物包括苯系物、甲醇、酯类、锑金属等。

根据本发明所述的工艺的一些具体实施方式,废涤再生解聚废水通过进水管路进入均质池,进行均质调节及与营养盐混合;均质调节后废水送入厌氧反应器,进行厌氧反应,去除废水中有机物并将难降解有机物分解成小分子有机物;厌氧反应器出水进入MBR反应器,进行脱有机物脱总氮生化反应,去除废水中有机物及总氮;MBR反应器出水进一步调节pH值加入铁盐(Fe2+),膜池的回流水与H2O2回流水混合后进入芬顿反应器进行催化氧化反应;芬顿反应器出水进入膜池,在曝气条件下加入碱液中和(pH至7-9),中和后的铁泥被膜组件截留,随回流水返回芬顿反应器底部,出水达标外排或回用。

本发明的有益效果:

(1)本发明针对废旧涤再生解聚过程废水,可实现有机物、氨氮、总氮、锑等重金属污染物高效去除。

(2)本发明MBR反应器采用改性聚氨酯填料,填料比表面积大,亲水性好,粗糙性高,容易挂膜。

(3)本发明MBR反应器中填料表面好氧,内部缺氧,可实现总氮和氨氮同时去除,并可降低微滤膜污染情况。

(4)本发明中膜池的铁泥回流返回芬顿反应器可维持整个系统的高铁泥浓度,与来水混合后进行芬顿催化氧化反应,从而有效降低催化剂的加药量,提高氧化效率,降低了操作成本和铁泥产生量。

(5)采用本发明的废涤纺织品再生过程尾气洗涤塔装置和工艺,废水通过均质调节后送入厌氧反应器,进行厌氧反应,去除废水中有机物并将难降解有机物分解成小分子有机物。厌氧处理后废水进入MBR反应器,采用改性聚氨酯填料,填料比表面积大,亲水性好,容易挂膜,可实现总氮和氨氮同时去除,并可降低微滤膜污染情况。采用膜芬顿氧化工艺有效去除废水中有机物及锑等重金属污染物,可有效降低催化剂的加药量,提高氧化效率。

(6)本发明膜芬顿氧化可有效降低催化剂的加药量,提高氧化效率,铁泥产生量少,降低了操作运行成本。

(发明人:王珺;赵鹏;杨芳芳;郦和生;吴颖;曹宗仑;韩春卉)