公布日:2023.03.07

申请日:2022.12.09

分类号:C02F3/12(2023.01)I;B01D29/03(2006.01)I

摘要

本发明提供一种基于生态池技术的耐污堵MBR膜组件,包括生态池、进液管、计量泵、格栅组件、添加组件、降温组件、MBR膜组件、抽泥泵、温度传感器、出液管、曝气泵、电控柜、PLC控制器、挡板和卡槽;本发明中,降温组件的设置,温度传感器检测生态池内的污水和污泥的温度值,当检测的温度值达到设定值时,PLC控制器控制第二电磁阀和半导体制冷器通电运行,通过输送管往生态池内添加水,同时半导体制冷器对输送管内的水进行制冷,通过往生态池内添加定量的冷却水进行降温,避免生态池内温度过高而造成死泥堆集发酵,防止出现高粘度气泡,保证MBR膜组件正常运行;该基于生态池技术的耐污堵MBR膜组件结构简单,操作方便快捷,便于市场推广与应用。

权利要求书

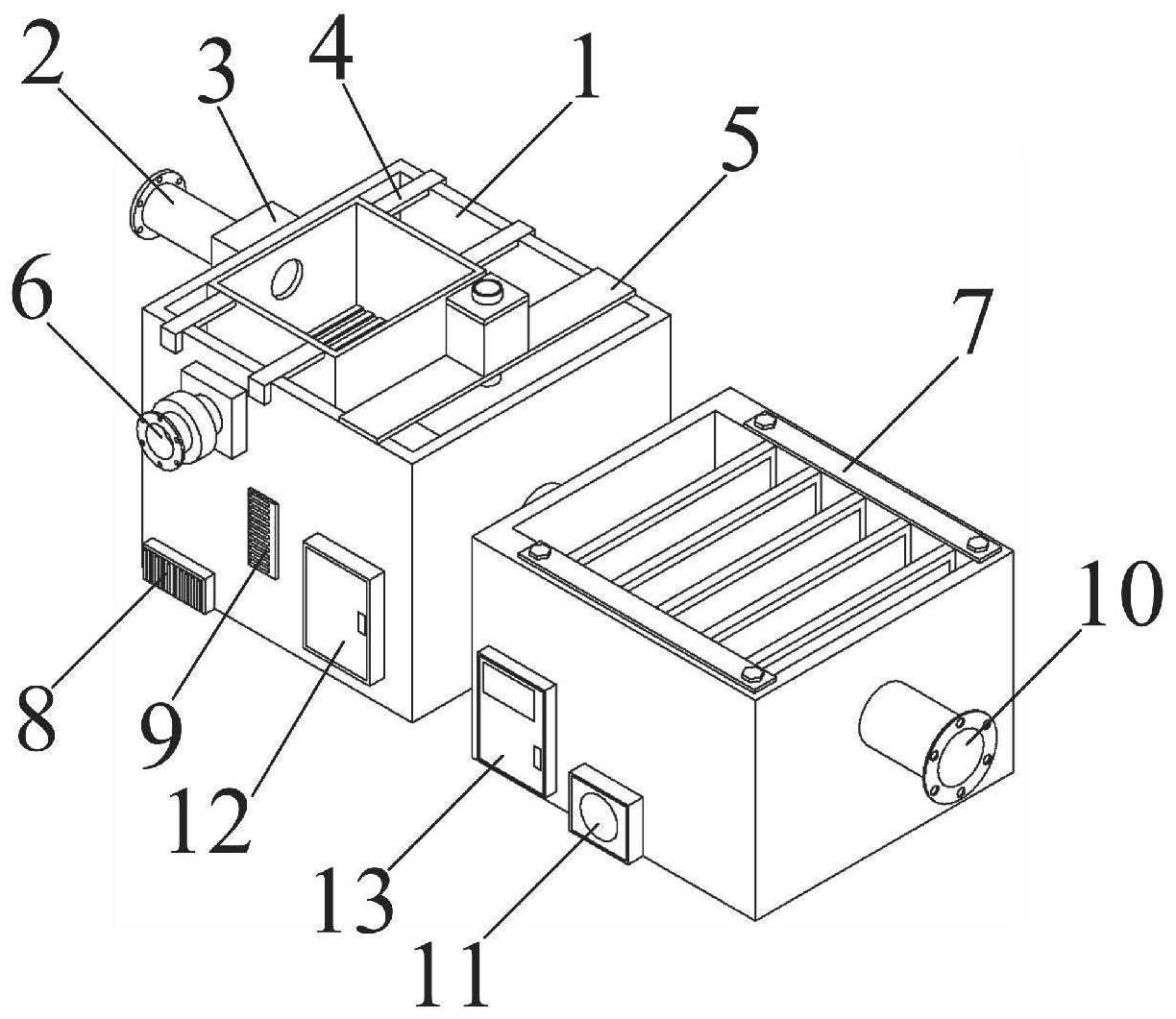

1.一种基于生态池技术的耐污堵MBR膜组件,其特征在于:包括生态池(1)、进液管(2)、计量泵(3)、格栅组件(4)、添加组件(5)、降温组件(6)、MBR膜组件(7)、抽泥泵(8)、出液管(10)、曝气泵(11)和卡槽(15),所述进液管(2)安装在生态池(1)一侧上方的中间位置;所述计量泵(3)安装在进液管(2)上;所述卡槽(15)采用多个,且卡槽(15)开设在生态池(1)上方靠近进液管(2)一侧的前后两端;所述格栅组件(4)安装在生态池(1)内部上方靠近进液管(2)的一侧,且格栅组件(4)的前后两端卡设在卡槽(15)内;所述添加组件(5)安装在生态池(1)上方背离进液管(2)的一侧;所述降温组件(6)安装在生态池(1)前侧靠近进液管(2)一侧的上方;所述MBR膜组件(7)安装在生态池(1)背离进液管(2)的一侧,且MBR膜组件(7)通过管道与生态池(1)相连;所述出液管(10)安装在MBR膜组件(7)背离进液管(2)一侧的中间位置;所述抽泥泵(8)安装在生态池(1)前侧的下方;所述曝气泵(11)安装在MBR膜组件(7)前侧的下方。

2.如权利要求1所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:还包括温度传感器(9)、电控柜(12)、PLC控制器(13)和挡板(14),所述温度传感器(9)和电控柜(12)安装在生态池(1)前侧的下方;所述PLC控制器(13)安装在MBR膜组件(7)前侧的下方;所述挡板(14)安装在生态池(1)内部背离进液管(2)的一侧。

3.如权利要求1所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:所述格栅组件(4)包括格栅箱(41)、卡板(42)、限位板(43)、格栅网(44)和通槽(45),所述格栅箱(41)设置在生态池(1)内部上方靠近进液管(2)的一侧;所述卡板(42)采用多个,且卡板(42)安装在格栅箱(41)前后两侧上方的两端,该卡板(42)的末端卡设在卡槽(15)内;所述限位板(43)采用多个,且限位板(43)安装在卡板(42)背离格栅箱(41)一侧的下端,该限位板(43)的内侧与生态池(1)的外侧贴合;所述格栅网(44)安装在格栅箱(41)内部的下方;所述通槽(45)开设在格栅箱(41)靠近进液管(2)的一侧,且通槽(45)与进液管(2)对齐,该通槽(45)与进液管(2)的内部相通。

4.如权利要求1所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:所述添加组件(5)包括安装板(51)、添加箱(52)、添加管(53)、第一电磁阀(54)、箱盖(55)和补料管(56),所述安装板(51)安装在生态池(1)上方背离进液管(2)的一侧;所述添加箱(52)安装在安装板(51)上方的中间位置;所述添加管(53)安装在添加箱(52)的下方,且添加管(53)的下端贯穿至安装板(51)的下方;所述第一电磁阀(54)安装在添加管(53)上,且第一电磁阀(54)位于安装板(51)的下方,该第一电磁阀(54)通过导线分别与电控柜(12)和PLC控制器(13)相连;所述箱盖(55)安装在添加箱(52)的上方;所述补料管(56)安装在箱盖(55)上方的中间位置,且补料管(56)与添加箱(52)的内部相通。

5.如权利要求1所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:所述降温组件(6)包括输送管(61)、半导体制冷器(62)、第二电磁阀(63),所述输送管(61)安装在生态池(1)前侧靠近进液管(2)一侧的上方;所述半导体制冷器(62)安装在输送管(61)上,且半导体制冷器(62)通过导线分别与电控柜(12)和PLC控制器(13)相连;所述第二电磁阀(63)安装在输送管(61)上,且第二电磁阀(63)位于半导体制冷器(62)的前侧,该第二电磁阀(63)通过导线分别与电控柜(12)和PLC控制器(13)相连。

6.如权利要求1所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:所述MBR膜组件(7)包括处理箱(71)、MBR膜本体(72)、组装板(73)、安装槽(74)、曝气孔(75)、曝气管(76)、止逆阀(77)和电子液位计(78),所述处理箱(71)安装在生态池(1)背离进液管(2)的一侧,且处理箱(71)通过管道与生态池(1)相连;所述安装槽(74)采用多个,且安装槽(74)卡设在处理箱(71)内部的前侧两侧;所述MBR膜本体(72)采用多个,且MBR膜本体(72)的前后两端卡设在安装槽(74)内;所述组装板(73)安装在处理箱(71)上方的前后两侧,且组装板(73)位于安装槽(74)的上方;所述曝气管(76)采用多个,且曝气管(76)安装在处理箱(71)内壁的内部;所述曝气孔(75)采用多个,且曝气孔(75)开设在处理箱(71)的底部,该曝气孔(75)与对应的曝气管(76)的内部相通;所述止逆阀(77)采用多个,且止逆阀(77)安装在曝气管(76)上的前端;所述电子液位计(78)安装在处理箱(71)的后侧。

7.如权利要求1所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:所述生态池(1)采用中空结构;所述进液管(2)背离生态池(1)的一端通过管道与污水管相连;所述计量泵(3)通过导线分别与电控柜(12)和PLC控制器(13)相连;所述抽泥泵(8)通过排泥管与生态池(1)内部的下方相连,且抽泥泵(8)通过导线分别与电控柜(12)和PLC控制器(13)相连;所述出液管(10)与处理箱(71)的内部相通;所述曝气泵(11)通过导线分别与电控柜(12)和PLC控制器(13)相连;所述卡槽(15)采用长方体结构,且卡槽(15)的尺寸与卡板(42)的尺寸匹配。

8.如权利要求2所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:所述温度传感器(9)的检测探头位于生态池(1)的内部;所述电控柜(12)通过电源线与市电相连;所述PLC控制器(13)通过导线与电控柜(12)相连;所述挡板(14)采用长方体结构,且挡板(14)的尺寸与生态池(1)内部的尺寸匹配,该挡板(14)位于添加管(53)下方背离进液管(2)的一侧。

9.如权利要求6所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:所述处理箱(71)采用中空结构,且处理箱(71)与生态池(1)之间的管道上设置有增压泵,该增压泵通过导线分别与电控柜(12)和PLC控制器(13)相连;所述MBR膜本体(72)的外侧设置有铝合金边框,且铝合金边框的尺寸与安装槽(74)的尺寸匹配,该铝合金边框的上端与处理箱(71)的上端平齐;所述组装板(73)采用长方体结构,且组装板(73)的下端与铝合金边框的上端贴合。

10.如权利要求6所述的基于生态池技术的耐污堵MBR膜组件,其特征在于:所述安装槽(74)采用长方体结构,且安装槽(74)对称设置,该安装槽(74)等间距设置;所述曝气孔(75)等间距设置,且曝气孔(75)位于对应的MBR膜本体(72)靠近进液管(2)的一侧;所述曝气管(76)等间距设置,且曝气管(76)的前端与曝气泵(11)的出气口相连;所述止逆阀(77)与曝气管(76)采用相同的个数;所述电子液位计(78)的检测探头位于处理箱(71)的内部,且电子液位计(78)通过导线分别与电控柜(12)和PLC控制器(13)相连。

发明内容

为了解决上述技术问题,本发明提供一种基于生态池技术的耐污堵MBR膜组件,包括生态池、进液管、计量泵、格栅组件、添加组件、降温组件、MBR膜组件、抽泥泵、出液管、曝气泵和卡槽,所述进液管安装在生态池一侧上方的中间位置;所述计量泵安装在进液管上;所述卡槽采用多个,且卡槽开设在生态池上方靠近进液管一侧的前后两端;所述格栅组件安装在生态池内部上方靠近进液管的一侧,且格栅组件的前后两端卡设在卡槽内;所述添加组件安装在生态池上方背离进液管的一侧;所述降温组件安装在生态池前侧靠近进液管一侧的上方;所述MBR膜组件安装在生态池背离进液管的一侧,且MBR膜组件通过管道与生态池相连;所述出液管安装在MBR膜组件背离进液管一侧的中间位置;所述抽泥泵安装在生态池前侧的下方;所述曝气泵安装在MBR膜组件前侧的下方。

优选的,基于生态池技术的耐污堵MBR膜组件还包括温度传感器、电控柜、PLC控制器和挡板,所述温度传感器和电控柜安装在生态池前侧的下方;所述PLC控制器安装在MBR膜组件前侧的下方;所述挡板安装在生态池内部背离进液管的一侧;温度传感器检测生态池内的污水和污泥的温度值,当检测的温度值达到设定值时,PLC控制器控制第二电磁阀和半导体制冷器通电运行,通过输送管往生态池内添加水,同时半导体制冷器对输送管内的水进行制冷,通过往生态池内添加定量的冷却水进行降温,避免生态池内温度过高而造成死泥堆集发酵,防止出现高粘度气泡,保证MBR膜组件正常运行。

优选的,所述格栅组件包括格栅箱、卡板、限位板、格栅网和通槽,所述格栅箱设置在生态池内部上方靠近进液管的一侧;所述卡板采用多个,且卡板安装在格栅箱前后两侧上方的两端,该卡板的末端卡设在卡槽内;所述限位板采用多个,且限位板安装在卡板背离格栅箱一侧的下端,该限位板的内侧与生态池的外侧贴合;所述格栅网安装在格栅箱内部的下方;所述通槽开设在格栅箱靠近进液管的一侧,且通槽与进液管对齐,该通槽与进液管的内部相通;污水通过进液管进入生态池内,格栅网对污水中的颗粒杂质进行阻挡,达到除去污水中颗粒杂质的目的,避免颗粒杂质进入处理箱内而影响MBR膜本体的净水效果,卡板卡设在卡槽内,实现格栅箱的可拆卸式安装,便于定期取出格栅箱和卡板进行颗粒杂质的清理,保证格栅组件正常运行,限位板的内侧与生态池的外侧贴合,保证格栅箱的稳定放置,避免使用时格栅箱出现移动的现象,使通槽始终与进液管对齐,保证格栅箱正常运行。

优选的,所述添加组件包括安装板、添加箱、添加管、第一电磁阀、箱盖和补料管,所述安装板安装在生态池上方背离进液管的一侧;所述添加箱安装在安装板上方的中间位置;所述添加管安装在添加箱的下方,且添加管的下端贯穿至安装板的下方;所述第一电磁阀安装在添加管上,且第一电磁阀位于安装板的下方,该第一电磁阀通过导线分别与电控柜和PLC控制器相连;所述箱盖安装在添加箱的上方;所述补料管安装在箱盖上方的中间位置,且补料管与添加箱的内部相通;PLC控制器控制第一电磁阀通电运行,通过添加管往生态池内添加定量的有机营养物,使生态池内保持足够的生化性,保证生态池内培养高活性污泥,避免增压泵通过管道往处理箱内输送污水时产生高粘度气泡,防止高粘度气泡附着在MBR膜本体上而影响MBR膜本体的净水效果,提高MBR膜组件的工作效率。

优选的,所述降温组件包括输送管、半导体制冷器、第二电磁阀,所述输送管安装在生态池前侧靠近进液管一侧的上方;所述半导体制冷器安装在输送管上,且半导体制冷器通过导线分别与电控柜和PLC控制器相连;所述第二电磁阀安装在输送管上,且第二电磁阀位于半导体制冷器的前侧,该第二电磁阀通过导线分别与电控柜和PLC控制器相连。

优选的,所述MBR膜组件包括处理箱、MBR膜本体、组装板、安装槽、曝气孔、曝气管、止逆阀和电子液位计,所述处理箱安装在生态池背离进液管的一侧,且处理箱通过管道与生态池相连;所述安装槽采用多个,且安装槽卡设在处理箱内部的前侧两侧;所述MBR膜本体采用多个,且MBR膜本体的前后两端卡设在安装槽内;所述组装板安装在处理箱上方的前后两侧,且组装板位于安装槽的上方;所述曝气管采用多个,且曝气管安装在处理箱内壁的内部;所述曝气孔采用多个,且曝气孔开设在处理箱的底部,该曝气孔与对应的曝气管的内部相通;所述止逆阀采用多个,且止逆阀安装在曝气管上的前端;所述电子液位计安装在处理箱的后侧;电子液位计检测处理箱内的液位值,PLC控制器根据检测的液位值控制计量泵和增压泵的运行状态,对处理箱内的液位进行控制,使处理箱内的实际液位处于MBR膜本体工作的适宜液位值,有利于MBR膜组件平稳高效运行;止逆阀安装在曝气管上的前端,止逆阀用于防止处理箱内的污水通过曝气孔和曝气管倒流至曝气泵内,止逆阀对曝气泵起到防护作用,保证曝气泵正常运行,提高曝气泵的使用寿命。

优选的,所述生态池采用中空结构;所述进液管背离生态池的一端通过管道与污水管相连;所述计量泵通过导线分别与电控柜和PLC控制器相连;所述抽泥泵通过排泥管与生态池内部的下方相连,且抽泥泵通过导线分别与电控柜和PLC控制器相连;所述出液管与处理箱的内部相通;所述曝气泵通过导线分别与电控柜和PLC控制器相连;所述卡槽采用长方体结构,且卡槽的尺寸与卡板的尺寸匹配。

优选的,所述温度传感器的检测探头位于生态池的内部;所述电控柜通过电源线与市电相连;所述PLC控制器通过导线与电控柜相连;所述挡板采用长方体结构,且挡板的尺寸与生态池内部的尺寸匹配,该挡板位于添加管下方背离进液管的一侧。

优选的,所述处理箱采用中空结构,且处理箱与生态池之间的管道上设置有增压泵,该增压泵通过导线分别与电控柜和PLC控制器相连;所述MBR膜本体的外侧设置有铝合金边框,且铝合金边框的尺寸与安装槽的尺寸匹配,该铝合金边框的上端与处理箱的上端平齐;所述组装板采用长方体结构,且组装板的下端与铝合金边框的上端贴合;MBR膜本体的外侧设置有铝合金边框,铝合金边框的尺寸与安装槽的尺寸匹配,铝合金边框的上端与处理箱的上端平齐,便于进行MBR膜本体的安装和拆卸,有利于定期取出MBR膜本体进行其表面的清洁,保证MBR膜本体平稳高效运行,组装板的下端与铝合金边框的上端贴合,组装板用于提高MBR膜本体安装的牢靠性,避免使用时MBR膜本体出现晃动或移动的现象。

优选的,所述安装槽采用长方体结构,且安装槽对称设置,该安装槽等间距设置;所述曝气孔等间距设置,且曝气孔位于对应的MBR膜本体靠近进液管的一侧;所述曝气管等间距设置,且曝气管的前端与曝气泵的出气口相连;所述止逆阀与曝气管采用相同的个数;所述电子液位计的检测探头位于处理箱的内部,且电子液位计通过导线分别与电控柜和PLC控制器相连;使用时,曝气泵通过曝气管和曝气孔对处理箱内进行曝气作业,保证处理箱内的污水含氧量满足处理需求,同时曝气孔位于对应的MBR膜本体靠近进液管的一侧,曝气对MBR膜本体靠近进液管的一侧进行曝气冲刷,避免杂质附着在MBR膜本体的外侧,提高MBR膜本体的耐污堵性能。

与现有技术相比,本发明具有如下有益效果:

1.本发明的温度传感器和降温组件的设置,温度传感器检测生态池内的污水和污泥的温度值,当检测的温度值达到设定值时,PLC控制器控制第二电磁阀和半导体制冷器通电运行,通过输送管往生态池内添加水,同时半导体制冷器对输送管内的水进行制冷,通过往生态池内添加定量的冷却水进行降温,避免生态池内温度过高而造成死泥堆集发酵,防止出现高粘度气泡,保证MBR膜组件正常运行。

2.本发明的电子液位计的设置,电子液位计检测处理箱内的液位值,PLC控制器根据检测的液位值控制计量泵和增压泵的运行状态,对处理箱内的液位进行控制,使处理箱内的实际液位处于MBR膜本体工作的适宜液位值,有利于MBR膜组件平稳高效运行。

3.本发明的格栅组件的设置,污水通过进液管进入生态池内,格栅网对污水中的颗粒杂质进行阻挡,达到除去污水中颗粒杂质的目的,避免颗粒杂质进入处理箱内而影响MBR膜本体的净水效果,卡板卡设在卡槽内,实现格栅箱的可拆卸式安装,便于定期取出格栅箱和卡板进行颗粒杂质的清理,保证格栅组件正常运行,限位板的内侧与生态池的外侧贴合,保证格栅箱的稳定放置,避免使用时格栅箱出现移动的现象,使通槽始终与进液管对齐,保证格栅箱正常运行。

4.本发明的添加组件的设置,PLC控制器控制第一电磁阀通电运行,通过添加管往生态池内添加定量的有机营养物,使生态池内保持足够的生化性,保证生态池内培养高活性污泥,避免增压泵通过管道往处理箱内输送污水时产生高粘度气泡,防止高粘度气泡附着在MBR膜本体上而影响MBR膜本体的净水效果,提高MBR膜组件的工作效率。

5.本发明的MBR膜组件的设置,使用时,曝气泵通过曝气管和曝气孔对处理箱内进行曝气作业,保证处理箱内的污水含氧量满足处理需求,同时曝气孔位于对应的MBR膜本体靠近进液管的一侧,曝气对MBR膜本体靠近进液管的一侧进行曝气冲刷,避免杂质附着在MBR膜本体的外侧,提高MBR膜本体的耐污堵性能。

6.本发明的组装板和安装槽的设置,MBR膜本体的外侧设置有铝合金边框,铝合金边框的尺寸与安装槽的尺寸匹配,铝合金边框的上端与处理箱的上端平齐,便于进行MBR膜本体的安装和拆卸,有利于定期取出MBR膜本体进行其表面的清洁,保证MBR膜本体平稳高效运行,组装板的下端与铝合金边框的上端贴合,组装板用于提高MBR膜本体安装的牢靠性,避免使用时MBR膜本体出现晃动或移动的现象。

7.本发明的止逆阀的设置,止逆阀安装在曝气管上的前端,止逆阀用于防止处理箱内的污水通过曝气孔和曝气管倒流至曝气泵内,止逆阀对曝气泵起到防护作用,保证曝气泵正常运行,提高曝气泵的使用寿命。

(发明人:鲁朋;谢辉)