公布日:2022.04.08

申请日:2022.01.25

分类号:C02F11/06(2006.01)I;C02F11/121(2019.01)I;C02F11/02(2006.01)I

摘要

本发明公开了一种芬顿污泥的处理系统及处理方法。上述芬顿污泥的处理系统,包括:经由管道依次连接的芬顿氧化系统、膜池、浓缩池、水解反应器、还原反应器、酸化池和亚铁储罐;浓缩池上设有向芬顿氧化系统回流出水的浓缩池出水回流管道;酸化池上设有向浓缩池回流污泥的酸化池污泥回流管道;亚铁储罐上设有向芬顿氧化系统回流亚铁溶液的亚铁回流管道。本发明还提出了采用上述处理系统实施的处理方法。利用上述处理系统及处理方法,能实现芬顿污泥90%以上的减量化、资源化。

权利要求书

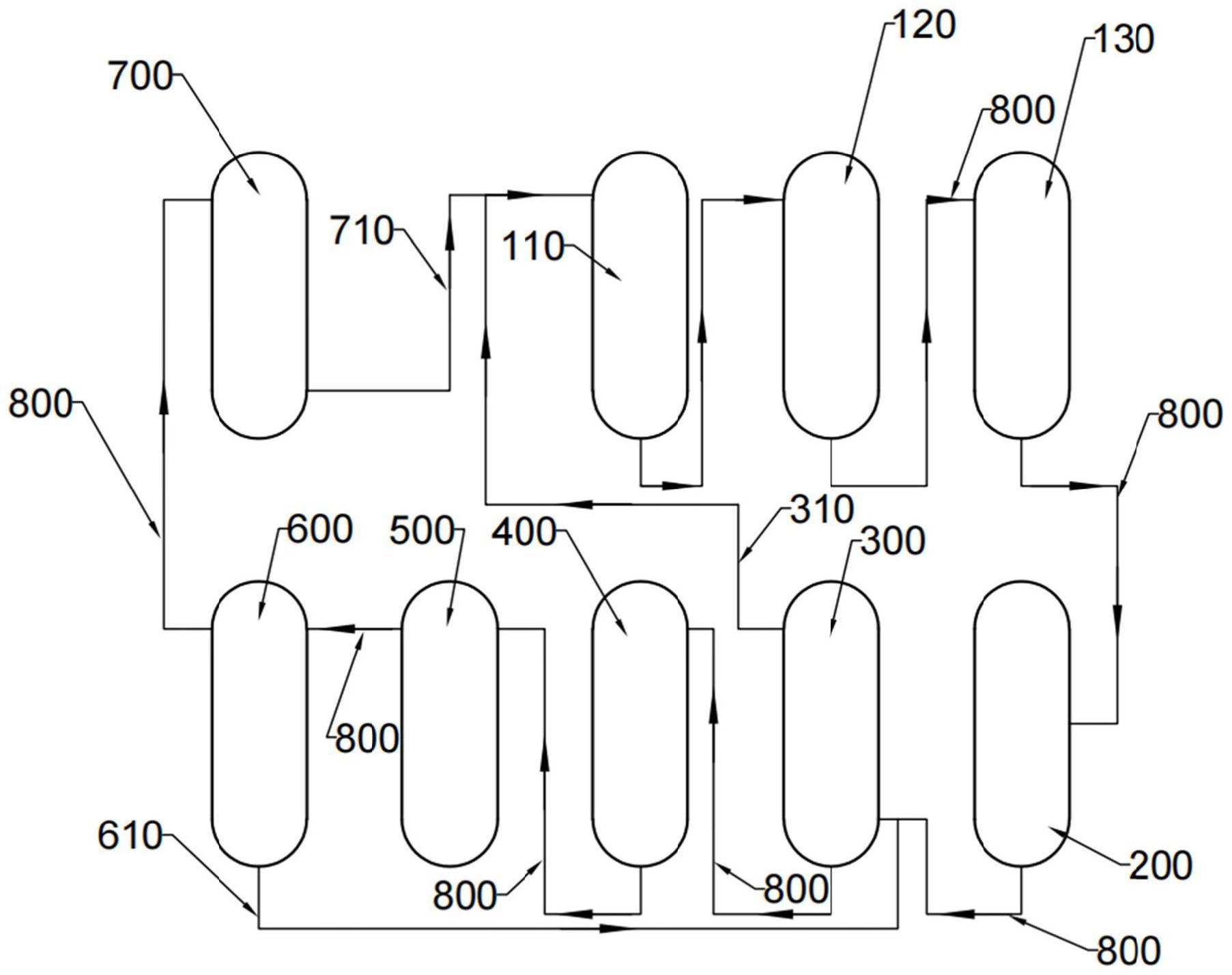

1.一种芬顿污泥的处理系统,其特征在于,包括:经由管道(800)依次连接的芬顿氧化系统、膜池(200)、浓缩池(300)、水解反应器(400)、还原反应器(500)、酸化池(600)和亚铁储罐(700);所述芬顿氧化系统包括经由管道(800)依次连接的调酸池(110)、氧化池(120)和中和池(130);所述中和池(130)与所述膜池(200)相连;所述浓缩池(300)上设有向所述芬顿氧化系统回流出水的浓缩池出水回流管道(310);所述浓缩池出水回流管道(310)连接所述浓缩池(300)和所述调酸池(110);所述酸化池(600)上设有向所述浓缩池(300)回流污泥的酸化池污泥回流管道(610);所述亚铁储罐(700)上设有向所述芬顿氧化系统回流亚铁溶液的亚铁回流管道(710);所述亚铁回流管道(710)连接所述亚铁储罐(700)和所述调酸池(110)。

2.根据权利要求1所述的处理系统,其特征在于,所述膜池(200)为安装有膜组件的池体。

3.根据权利要求1所述的处理系统,其特征在于,所述还原反应器(500)内培植有铁还原菌。

4.一种采用如权利要求1~3任一项所述处理系统实施的处理方法,其特征在于,包括如下步骤:S1.将所述膜池(200)截留的芬顿污泥经由所述管道(800)送入所述浓缩池(300);所述浓缩池(300)的出水经由所述浓缩池出水回流管道(310)回流至所述芬顿氧化系统中;S2.将步骤S1所得芬顿污泥经由所述管道(800)送入所述水解反应器(400),进行水解酸化反应;S3.将步骤S2所得芬顿污泥经由所述管道(800)送入所述还原反应器(500),进行还原反应;S4.将步骤S3所得污泥经由所述管道(800)送入所述酸化池(600),进行酸化和固液分离,所得清液转移至所述亚铁储罐(700);所得污泥经由所述酸化池污泥回流管道(610)回流至所述浓缩池(300)。

5.根据权利要求4所述的处理方法,其特征在于,所述处理方法还包括向所述水解反应器(400)和所述还原反应器(500)中投加有机碳源;所述有机碳源包括葡萄糖、乙酸钠和甲醇中的至少一种。

6.根据权利要求4所述的处理方法,其特征在于,步骤S2中,所述水解反应器(400)中的pH≥6.0。

7.根据权利要求4所述的处理方法,其特征在于,步骤S2中,所述水解反应器(400)中的污泥停留时间为1~3天。

8.根据权利要求4所述的处理方法,其特征在于,步骤S3中,所述还原反应器(500)的出料pH≥7.0。

9.根据权利要求4所述的处理方法,其特征在于,步骤S3中,所述还原反应器(500)内的污泥停留时间为2~5天。

10.根据权利要求4所述的处理方法,其特征在于,步骤S4中,所述酸化后,所述酸化池(600)中的pH为3.5~4.0。11.根据权利要求4所述的处理方法,其特征在于,步骤S4中,所述固液分离的方法为沉降分离;所述沉降分离中,沉降的时间为8~24h。

发明内容

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种芬顿污泥的处理系统以实现对芬顿污泥进行处理,上述处理系统能使芬顿污泥减量90%以上,使芬顿污泥中的铁盐实现循环利用。

本发明还提出一种采用上述处理系统实施的处理方法。

根据本发明的一个方面,提出了一种芬顿污泥的处理系统,包括:经由管道依次连接的芬顿氧化系统、膜池、浓缩池、水解反应器、还原反应器、酸化池和亚铁储罐;

所述浓缩池上设有向所述芬顿氧化系统回流出水的浓缩池出水回流管道;

所述酸化池上设有向所述浓缩池回流污泥的酸化池污泥回流管道;

所述亚铁储罐上设有向所述芬顿氧化系统回流亚铁溶液的亚铁回流管道。

根据本发明的一种优选的实施方式,至少具有以下有益效果:

(1)传统芬顿氧化工艺产生的芬顿污泥含有大量的高分子絮凝剂(如聚丙烯酰胺PAM),污泥浓缩后,其浓度达100mg/L以上。这些高分子絮凝剂会对铁的生物还原反应产生以下不利影响:阻碍铁还原菌与铁氧化物接触,对微生物具有粘附、抑制作用,降低还原效率;降低污泥沉降分离性能,限制生物还原产生的亚铁盐回用。

本发明采用膜池与浓缩池构成的污泥分离与循环系统替代传统的混凝系统,无需投加高分子絮凝剂,避免了絮凝剂对后续污泥中铁还原的影响,使芬顿污泥中的铁具有更好的生物还原反应性能和固液分离性能,最终提升芬顿污泥中铁的还原效率。

(2)现有的芬顿污泥处理系统中,污泥减量水平较低,亚铁回用效果较差。例如有的技术将还原后的芬顿污泥混合液直接回流利用(未进行固液分离,包括未还原的三价铁氧化物和高分子絮凝剂等有机物),这使厌氧的芬顿污泥混合液进入氧化池,降低芬顿进水的氧化还原电位并带入大量的有机物和悬浮固体,进而降低了芬顿氧化效果,同时,未还原的三价铁氧化物直接排出,不能继续参与铁的还原反应,导致其减量化水平偏低。

本发明设计了酸化池,对还原后的芬顿污泥进行酸化和固液分离,酸化使亚铁转移到溶液中,固液分离后再将上清液转移到亚铁储罐,随后将其回流至芬顿氧化系统中;这消除了还原后污泥混合液(包括固体和液体)直接回用的负面影响,极大的提高了亚铁的回用处理效果。

本发明还在酸化池上设计了向所述浓缩池回流污泥的酸化池污泥回流管道,使未还原的铁氧化回流到反应器继续反应,其资源化、减量化水平随铁氧化物循环利用次数提高,最高减量水平高于90%,甚至近100%;同时,回流至浓缩池的污泥中残余的亚铁和酸度也通过浓缩池出水回到芬顿氧化系统中,被有效利用。

在本发明的一些实施方式中,所述芬顿氧化系统包括经由管道依次连接的调酸池、氧化池和中和池;所述中和池与所述膜池相连。

在本发明的一些实施方式中,所述浓缩池出水回流管道连接所述浓缩池和所述调酸池。

在本发明的一些实施方式中,所述亚铁回流管道连接所述亚铁储罐和所述调酸池。

在本发明的一些实施方式中,所述膜池为安装有膜组件的池体。

在本发明的一些实施方式中,所述膜组件包括中空纤维膜组件。

在本发明的一些实施方式中,所述中空纤维膜组件产自美能材料科技有限公司,其型号为SMM-2030T。

在本发明的一些实施方式中,所述水解反应器上还设有搅拌机、pH在线监控设备、液碱投加设备和碳源投加设备。

在本发明的一些实施方式中,所述还原反应器上还设有搅拌机、pH在线监控设备和碳源投加设备。

在本发明的一些实施方式中,所述酸化池上还设有搅拌机、pH在线监控设备、硫酸投加设备及上清液排放设备。

在本发明的一些实施方式中,所述亚铁储罐上设有亚铁浓度监测装置。

在本发明的一些实施方式中,所述还原反应器内培植有铁还原菌。

根据本发明的再一个方面,提出了一种采用所述处理系统实施的处理方法,包括如下步骤:

S1.将所述膜池截留的芬顿污泥经由所述管道送入所述浓缩池;所述浓缩池的出水经由所述浓缩池出水回流管道回流至所述芬顿氧化系统中;

S2.将步骤S1所得芬顿污泥经由所述管道送入所述水解反应器,进行水解酸化反应;

S3.将步骤S2所得芬顿污泥经由所述管道送入所述还原反应器,进行还原反应;

S4.将步骤S3所得污泥经由所述管道送入所述酸化池,进行酸化和固液分离,所得清液转移至所述亚铁储罐备用;所得污泥经由所述酸化池污泥回流管道回流至所述浓缩池。

上述制备方法的机理如下:

步骤S1中,芬顿污泥在浓缩池中相当于进行了初步的固液分离,所得出水回流至芬顿氧化系统,浓缩后的芬顿污泥进入步骤S2;

步骤S2中,由于芬顿污泥中通常含有一定的有机物,进行的水解酸化处理主要是去除其中的有机物(未被芬顿氧化系统完全去除,夹杂在芬顿污泥中);

步骤S3中,芬顿污泥中含有铁氧化物,在还原反应器中,铁会被还原为二价铁;

步骤S4中,酸化可将二价铁溶出,固液分离后重新使用。

根据本发明的一种优选的实施方式的处理方法,至少具有以下有益效果:

虽然铁还原菌和水解酸化有机物的细菌在污泥(例如本发明的芬顿污泥)中普遍存在,不需要额外引入,但是在单一的厌氧反应器中,其环境无法使各类微生物的生物反应都处于最佳水平,即无法同时实现良好的水解酸化和铁的还原,进而影响反应器的处理效果。

本发明将微生物水解酸化反应过程(所述水解反应器)与铁还原过程(所述还原反应器)分别放在不同的反应器进行,使还原反应器中的铁还原菌和水解反应器中水解酸化有机物的细菌分别处于最佳反应状态。在水解反应器进行有机物的水解酸化,促进难降解有机物的降解,进而提高污泥有机物的减量水平,并为铁还原过程提供易降解碳源(小分子有机酸);在还原反应器进行铁的生物还原反应,让铁还原菌处于更适宜的pH(≥7.0)环境中,提高铁的还原效率。

在本发明的一些实施方式中,步骤S1中,所述截留芬顿污泥的过程包括:所述芬顿氧化系统中,所述中和池的出水进入所述膜池,利用所述膜池中的膜组件进行过滤,将芬顿污泥截留在所述膜池。

在本发明的一些实施方式中,步骤S1中,所述膜池中的芬顿污泥,浓度为1~5g/L。

在本发明的一些实施方式中,所述膜池中的芬顿污泥输送至所述浓缩池,其输送流量为所述膜池进水流量的1~10%。

在本发明的一些实施方式中,步骤S1中,所述浓缩池中水力停留时间为0.5~5h。

在本发明的一些实施方式中,步骤S1所得芬顿污泥的固含量为20~40g/L。

在本发明的一些实施方式中,步骤S2中,所述水解反应器中的pH≥6.0。

在本发明的一些实施方式中,步骤S2中,所述水解反应器中的污泥停留时间为1~3天。

在本发明的一些实施方式中,步骤S2中,所述还原反应器的出料pH≥7.0。

在本发明的一些实施方式中,步骤S3中,所述还原反应器内的污泥停留时间为2~5天。

在本发明的一些实施方式中,所述处理方法还包括向所述水解反应器和生物反应器中投加有机碳源。

在本发明的一些实施方式中,所述有机碳源包括葡萄糖、乙酸钠和甲醇中的至少一种。

在本发明的一些实施方式中,所述有机碳源在所述水解反应器与还原反应器的投加量按所述芬顿污泥在所述水解反应器与还原反应器的污泥停留时间之比进行分配。即所述水解反应器与还原反应器中污泥停留时间之比,与所述水解反应器与还原反应器中有机碳源的添加量之比相等。

在本发明的一些实施方式中,向所述水解反应器和生物反应器中投加有机碳源质量之和,与步骤S1所得芬顿污泥的体积比为900~1200mg/L。

在本发明的一些实施方式中,所述有机碳源的添加量应满足:所述还原反应器出料溶液中总有机碳质量浓度与所述芬顿氧化系统进水中总有机碳质量浓度之差≤100mg/L。

在本发明的一些实施方式中,所述有机碳源的添加量应满足:所述还原反应器出料溶液中总有机碳质量浓度与所述芬顿氧化系统进水中总有机碳质量浓度之差≤50mg/L。

虽然所述还原反应器出料溶液中存在一定的有机碳,但是上述出料溶液添加至所述芬顿氧化系统后,会被稀释50~100倍,因此其中的有机碳对所述芬顿氧化系统的处理效果影响甚微。

所述有机碳源也是影响所述生物还原的重要因素;芬顿污泥,尤其是废水深度处理产生的芬顿污泥,有机物含量偏低,且可降解性差,难以被生物利用,因此铁还原效率低;而投加碳源又会促进微生物的繁殖(也是污泥的组成),面临污泥有机成分增加的问题,影响污泥减量,因此,在传统的污泥处理反应器中投加碳源对处理是不利的,也是不必要的;本发明通过控制有机碳源的添加量,提升了铁的还原效率,同时遏制了污泥有机物成分(VSS)的增长,并实现了芬顿污泥的减量。

通过所述水解反应器与还原反应器的联合优化控制,可实现所述芬顿污泥中有机物降解与铁还原的最优效果。

在本发明的一些实施方式中,步骤S4中,所述酸化后,所胡酸化池中的pH为3.5~4.0。

在本发明的一些实施方式中,步骤S4中,所述固液分离的方法为沉降分离。

在本发明的一些实施方式中,所述沉降分离中沉降的时长8~24h。

在本发明的一些实施方式中,步骤S4中,所述亚铁储罐中的亚铁溶液为所述芬顿氧化系统提供亚铁。

在本发明的一些实施方式中,所述处理方法,可实现所述芬顿污泥90~100%的减量率。

所述减量率的计算方法如下式所示:

R=r/(1+r)*100%;

式中,r为所有铁氧化物平均还原次数,也即铁盐循环利用次数(所述芬顿污泥中的铁盐平均回用一次,即为循环一次),可见,铁盐循环利用1次则芬顿污泥减量约50%,循环4次即减量80%,循环9次则减量达到90%;当所述处理方法持续进行,则可无限循环回流,使芬顿污泥达到近100%的减量化与资源化。

(发明人:张河民;郭成洪;刘建林;李永红)