公布日:2023.05.05

申请日:2023.04.06

分类号:C02F1/08(2023.01)I;C02F1/04(2023.01)I;B01D5/00(2006.01)I

摘要

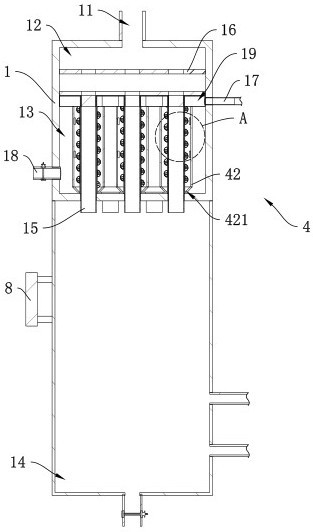

本申请涉及一种高盐废水提盐装置,涉及无机盐蒸发分离技术领域,其包括依次连通的蒸发器、分离器和蒸汽压缩机,蒸发器上设置有用于供废水进入的进料口、用于容纳废水的容置腔、用于交换热量的换热腔和用于收集浓缩液的收集腔,换热腔位于容置腔和收集腔之间,容置腔内设置有多个冷凝管和用于将进入蒸发器顶部的废水进行分离的布液器,蒸汽压缩机通过蒸汽输送管将蒸汽输送至换热腔,并通过分热组件将蒸汽对每一冷凝管内的废水进行升温,分热组件包括多个传热管,每一传热管与每一冷凝管紧密抵接,用以延长蒸汽与冷凝管的接触时间,且传热管与冷凝管一一对应。本申请具有减少冷凝管受热不均匀的情况,进而提升蒸发器导热效率的效果。

权利要求书

1.一种高盐废水提盐装置,其特征在于:包括依次连通的蒸发器(1)、分离器(2)和蒸汽压缩机(3),所述蒸发器(1)上设置有用于供废水进入的进料口(11)、用于容纳废水的容置腔(12)、用于交换热量的换热腔(13)和用于收集浓缩液的收集腔(14),所述换热腔(13)位于所述容置腔(12)和所述收集腔(14)之间,所述容置腔(12)内设置有多个冷凝管(15)和用于将进入所述蒸发器(1)顶部的废水进行分离的布液器(16),所述布液器(16)固设于所述容置腔(12)的侧壁上,所述容置腔(12)、所述冷凝管(15)和所述收集腔(14)依次连通,所述蒸汽压缩机(3)通过蒸汽输送管(17)将蒸汽输送至所述换热腔(13),并通过分热组件(4)将蒸汽对每一所述冷凝管(15)内的废水进行升温,所述分热组件(4)包括多个传热管(41),每一所述传热管(41)与每一所述冷凝管(15)紧密抵接,用以延长蒸汽与所述冷凝管(15)的接触时间,且所述传热管(41)与所述冷凝管(15)一一对应;每一所述传热管(41)均螺旋盘绕在每一所述冷凝管(15)的外壁上,且所述传热管(41)的底部与所述换热腔(13)的底部连通;所述分热组件(4)还包括多个隔热罩(42),每一所述隔热罩(42)分别套设于每一所述冷凝管(15)上,且所述隔热罩(42)的内径大于所述传热管(41)的外径,所述隔热罩(42)的顶部开口、底部设置有供冷凝液流出的排水口(421);所述分热组件(4)还包括设置于所述传热管(41)和所述冷凝管(15)之间的热板(43),所述热板(43)套设于所述冷凝管(15)上且所述热板(43)的一侧固设于所述冷凝管(15)的外壁上、另一侧与所述传热管(41)固定连接;所述传热管(41)为可伸缩传热管(41),用于在所述传热管(41)内蒸汽温度高于预设温度时受热膨胀并抵紧于所述隔热罩(42)内侧;热板(43)的内部真空且具有毛细结构。

2.根据权利要求1所述的高盐废水提盐装置,其特征在于:所述传热管(41)内螺旋设置有导热鳍片(44),所述导热鳍片(44)的一侧与所述热板(43)固定连接。

3.根据权利要求1所述的高盐废水提盐装置,其特征在于:所述隔热罩(42)内壁设置有多个温度传感器(5)和多个压力传感器(6),所述蒸发器(1)外壁上设置有控制器(7)和显示屏(8),所述温度传感器(5)、所述压力传感器(6)均与所述控制器(7)电性连接,且均通过所述显示屏(8)实时显示所述压力传感器(6)、所述温度传感器(5)测得的数据,所述控制器(7)与所述蒸汽压缩机(3)电性连接。

4.根据权利要求1所述的高盐废水提盐装置,其特征在于:所述传热管(41)为半圆形,且所述传热管(41)上下的间距小于所述传热管(41)的直径。

发明内容

为了减少冷凝管受热不均匀的可能性,进而提升蒸发器的导热效率,本申请提供一种高盐废水提盐装置。

本申请提供的一种高盐废水提盐装置,采用如下的技术方案:

一种高盐废水提盐装置,包括依次连通的蒸发器、分离器和蒸汽压缩机,所述蒸发器上设置有用于供废水进入的进料口、用于容纳废水的容置腔、用于交换热量的换热腔和用于收集浓缩液的收集腔,所述换热腔位于所述容置腔和所述收集腔之间,所述容置腔内设置有多个冷凝管和用于将进入所述蒸发器顶部的废水进行分离的布液器,所述布液器固设于所述容置腔的侧壁上,所述容置腔、所述冷凝管和所述收集腔依次连通,所述蒸汽压缩机通过蒸汽输送管将蒸汽输送至所述换热腔,并通过分热组件将蒸汽对每一所述冷凝管内的废水进行升温,所述分热组件包括多个传热管,每一所述传热管与每一所述冷凝管紧密抵接,用以延长蒸汽与所述冷凝管的接触时间,且所述传热管与所述冷凝管一一对应。

通过采用上述技术方案,当高盐废水从进料口流入蒸发器中后,高盐废水首先会进入容置腔内,然后高盐废水通过布液器分配到每个冷凝管中,并且沿着冷凝管的内壁形成均匀的液体膜,同时蒸汽从蒸汽输送管道进入多个传热管,并在传热管的导向作用下向换热腔的底部流动,此时传热管内的蒸汽在遇到温度较低的冷凝管时会发生液化并放出热量,冷凝管内的液体膜在向下流动的过程中会吸收这些液化产生的热量,从而使得液体膜的温度升高,使得液体膜在向下流动的过程中沸腾并蒸发,当高盐废水从冷凝管的底部流出并进入收集腔后,高盐废水中的水分部分蒸发形成二次蒸汽,并且使得高盐废水中的盐离子浓度上升而变成浓缩液,浓缩液由收集腔的底部排出,二次蒸汽经由分离器的分离作用将其中携带的部分液体去除,并将纯净的二次蒸汽输入蒸汽压缩机内,然后通过蒸汽压缩机对二次蒸汽进行压缩升温,随后升温后的二次蒸汽经由蒸汽输送管道进入传热管内,重新对冷凝管内的高盐废水进行加热,从而可以充分发挥二次蒸汽的潜热。

而且在蒸发器作业时,蒸汽可以均匀地从传热管内流出,从而可以对每个冷凝管的高盐废水进行均匀加热,减少了因冷凝管所处位置的不同导致冷凝管受热不均的问题,从而可以提升蒸发器的导热效率。

可选的,每一所述传热管均螺旋盘绕在每一所述冷凝管的外壁上,且所述传热管的底部与所述换热腔的底部连通。

通过采用上述技术方案,螺旋设置的传热管不仅可以大幅增加蒸汽流经冷凝管的路径长度,从而增加蒸汽与冷凝管的接触面积,而且可以延长蒸汽与冷凝管的接触时间,从而使得传热管内的蒸汽与冷凝管的外壁充分接触,提升蒸汽的液化效率。

可选的,所述分热组件还包括多个隔热罩,每一所述隔热罩分别套设于每一所述冷凝管上,且所述隔热罩的内径大于所述传热管的外径,所述隔热罩的顶部开口、底部设置有供冷凝液流出的排水口。

通过采用上述技术方案,在冷凝管上套设的隔热罩可以使得从传热管底部流出的蒸汽始终包围在冷凝管的周围,从而进一步增强蒸汽的使用效率,进而可以增强蒸汽的液化效率。

可选的,所述分热组件还包括设置于所述传热管和所述冷凝管之间的热板,所述热板套设于所述冷凝管上且所述热板的一侧固设于所述冷凝管的外壁上、另一侧与所述传热管固定连接。

通过采用上述技术方案,由于热板中的毛细结构及虹吸效应,热板可以将蒸汽中的热量快速的传递给冷凝管,从而可以提升蒸汽与冷凝管之间的导热效率。

可选的,所述传热管内螺旋设置有导热鳍片,所述导热鳍片的一侧与所述热板固定连接。

通过采用上述技术方案,在热板上螺旋设置的导热鳍片可以进一步增大蒸汽与热板的接触面积,从而可以进一步提升蒸汽与热板之间的导热效率。

可选的,所述传热管为可伸缩传热管,用于在所述传热管内蒸汽温度高于预设温度时受热膨胀并抵紧于所述隔热罩内侧。

通过采用上述技术方案,由于传热管内蒸汽液化会放出热量,从而使得传热管内的温度升高,当传热管内的温度高于预设温度时,传热管受热后会发生膨胀,从而可以增大传热管与冷凝管之间的接触面积,进而使得传热管内的蒸汽可以充分与冷凝管接触并提升蒸汽的液化效率。

可选的,所述隔热罩内壁设置有多个温度传感器和多个压力传感器,所述蒸发器外壁上设置有控制器和显示屏,所述温度传感器、所述压力传感器均与所述控制器电性连接,且均通过所述显示屏实时显示所述压力传感器、所述温度传感器测得的数据,所述控制器与所述蒸汽压缩机电性连接。

通过采用上述技术方案,温度传感器可以准确的识别隔热罩内的温度,在传热管受热膨胀并抵紧于隔热罩的内壁时,压力传感器会准确识别隔热罩受到的压力,温度传感器和压力传感器可以将其检测到的温度数据和压力数据实时通过显示屏显示,从而使得工作人员可以直观的观察到蒸发器内的工作状态,当压力传感器检测到隔热罩受到的压力过大时,工作人员可以通过控制器控制蒸汽压缩机的转速来控制蒸汽的温度,减少传热管过度受热膨胀导致传热管受损的情况,从而可以提升传热管的使用寿命。

可选的,所述传热管为半圆形,且所述传热管上下的间距小于所述传热管的直径。

通过采用上述技术方案,通过半圆状的传热管可以增大与冷凝管之间的接触面积,而且传热管的下降率较小,蒸汽可以充分与冷凝管的外壁接触,从而可以提升传热管与冷凝管之间的导热效率。

综上所述,本申请包括以下至少一种有益技术效果:

1.当高盐废水从进料口流入蒸发器中后,高盐废水首先会进入容置腔内,然后高盐废水通过布液器分配到每个冷凝管中,并且沿着冷凝管的内壁形成均匀的液体膜,同时蒸汽从蒸汽输送管道进入多个传热管,并在传热管的导向作用下向换热腔的底部流动,此时传热管内的蒸汽在遇到温度较低的冷凝管时会发生液化并放出热量,冷凝管内的液体膜在向下流动的过程中会吸收这些液化产生的热量,从而使得液体膜的温度升高,使得液体膜在向下流动的过程中沸腾并蒸发,当高盐废水从冷凝管的底部流出并进入收集腔后,高盐废水中的水分部分蒸发形成二次蒸汽,并且使得高盐废水中的盐离子浓度上升而变成浓缩液,浓缩液由收集腔的底部排出,二次蒸汽经由分离器的分离作用将其中携带的部分液体去除,并将纯净的二次蒸汽输入蒸汽压缩机内,然后通过蒸汽压缩机对二次蒸汽进行压缩升温,随后升温后的二次蒸汽经由蒸汽输送管道进入传热管内,重新对冷凝管内的高盐废水进行加热,从而可以充分发挥二次蒸汽的潜热。而且在蒸发器作业时,蒸汽可以均匀地从传热管内流出,从而可以对每个冷凝管的高盐废水进行均匀加热,减少了因冷凝管所处位置的不同导致冷凝管受热不均的问题,从而可以提升蒸发器的导热效率;

2.螺旋设置的传热管不仅可以大幅增加蒸汽流经冷凝管的路径长度,从而增加蒸汽与冷凝管的接触面积,而且可以延长蒸汽与冷凝管的接触时间,从而使得传热管内的蒸汽与冷凝管的外壁充分接触,提升蒸汽的液化效率;

3.由于传热管内蒸汽液化会放出热量,从而使得传热管内的温度升高,当传热管内的温度高于预设温度时,传热管受热后会发生膨胀,从而可以增大传热管与冷凝管之间的接触面积,进而使得传热管内的蒸汽可以充分与冷凝管接触并提升蒸汽的液化效率。

(发明人:张满强)