公布日:2023.05.05

申请日:2023.01.10

分类号:C02F9/00(2023.01)I;C02F3/28(2023.01)I;C02F3/00(2023.01)I;C02F1/72(2023.01)I;C02F1/78(2023.01)I;C02F3/02(2023.01)I;C02F101/10(2006.01)N;C02F101/

30(2006.01)N

摘要

本发明公开了一种有机硅高盐废水的生化处理方法,有机硅生产高盐废水,采用厌氧水解+接触氧化+臭氧氧化-生化耦合工艺处理;厌氧水解池投加生物促进剂、还原铁粉,控制出水ORP<-400mV;接触氧化池接触氧化池末端投加粉末活性炭,控制DO为4.0~6.0mg/L;臭氧氧化采用臭氧/H2O2工艺,所述臭氧-生化出水回流至厌氧水解池或接触氧化池,且回流比为101%~200%。本发明工艺能够提高有机硅生产高盐废水生化处理COD降解效率,并缩短有机硅废水生化处理停留时间,提高有机硅废水生化段稳定性并降低投资。

权利要求书

1.一种有机硅高盐废水的生化处理方法,其特征在于:采用厌氧水解+接触氧化+臭氧氧化-生化耦合工艺处理,包括以下步骤:步骤(1)、调节有机硅高盐废水的pH为8.0~10.0,进入厌氧水解池,水力停留时间为10~30h;厌氧水解池采用生物膜法,在厌氧水解池内部采用生物绳填料,所述生物绳填料填充率为50%~75%,填料直径为20~30mm且安装间距为60mm×60mm;厌氧水解池投加生物促进剂和还原铁粉,生物促进剂的投加量为10~50mg/L,还原铁粉的投加量为20~50mg/L,控制厌氧水解池内ORP为-500~-400mV、pH为5.5~6.5;步骤(2)、厌氧水解池出水进入接触氧化池,接触氧化池水力停留时间为6~20h,接触氧化池分隔为3格串联,且均采用生物接触氧化工艺且无污泥回流,接触氧化池内采用生物绳填料;填料填充比为60%~85%,填料直径为20~30mm且安装间距为60mm×60mm;接触氧化池末端溶解氧为4.0~6.0mg/L;接触氧化池出水进入二沉池沉降;步骤(3)、二沉池出水进入臭氧氧化-生化耦合池;其中,臭氧氧化池与生化池合建,臭氧氧化池水力停留时间为1~2h,生化池水力停留时间为2~6h;臭氧氧化单元采用O3/H2O2工艺,生化池分为2格且均采用生物膜工艺;生化池第1格出水回流至前端厌氧水解池、接触氧化池或臭氧氧化池进水端,且回流比为101%~200%。

2.根据权利要求1所述的一种有机硅高盐废水的生化处理方法,其特征在于:所述生物促进剂包括以下组分:KH2PO410份、MnCl20.5份、NiCl20.2份、(NH4)6Mo7O240.1份、CoCl20.1份、H3BO30.1份、酵母粉10份、黄腐酸钾10份、玉米浆干粉15份、糖蜜15份、蔗糖30份。

3.根据权利要求1-2任一项所述的一种有机硅高盐废水的生化处理方法,其特征在于:所述接触氧化池最后1格投加液碱控制pH为9.0~10.5,并投加粉末活性炭30~150mg/L。

4.根据权利要求1-2任一项所述的一种有机硅高盐废水的生化处理方法,其特征在于:所述臭氧氧化池中,臭氧投加量为60~180mg/L,H2O2与O3投加质量比为0.4:1~0.8:1。

5.根据权利要求1-2任一项所述的一种有机硅高盐废水的生化处理方法,其特征在于:所述厌氧池停留时间为10h,接触氧化池停留时间为6h,臭氧氧化池停留时间为1.0h,臭氧后生化池停留时间为2h。

6.根据权利要求1-2任一项所述的一种有机硅高盐废水的生化处理方法,其特征在于:所述臭氧氧化-生化耦合池中生化池第1格出水回流至所述厌氧水解池,且二沉池表面负荷为0.3~0.6m3/(m2·h)。

发明内容

本发明的目的是提供一种稳定、高效且具有技术经济性的有机硅高盐废水的生化处理方法。

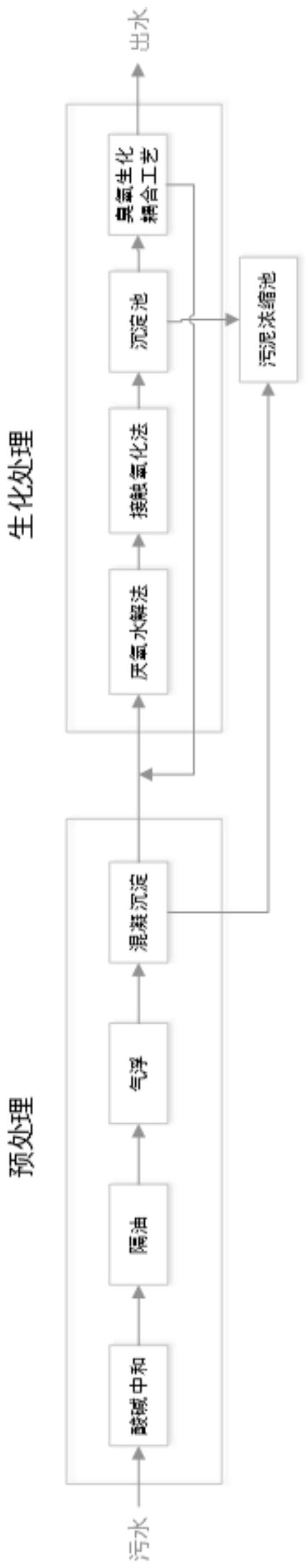

所述有机硅高盐废水是指化工有机硅废水经酸碱中和、隔油、气浮、混凝沉淀或其它工艺预处理去除硅粉、硅油、悬浮物后的废水,典型水质COD为300~1200mg/L,CaCl2含量为20000~30000mg/L。有机硅高盐废水主要来自氯甲烷合成工段、有机氯硅烷合成工段、聚硅氧烷合成工段,主要污染物包括甲醇、氯化氢、氯化锌、一氯甲烷、二氯甲烷、三氯甲烷、四氯化碳、硅粉、铜、锌离子、硅醇、聚硅氧烷、甲基氯硅烷、高聚物硅油。

本发明要解决的技术问题通过以下方案实现:

一种有机硅高盐废水的生化处理方法,所述有机硅高盐废水是经酸碱中和、隔油、气浮、混凝沉淀或其它工艺预处理去除硅粉、硅油、悬浮物后的有机硅生产高盐废水,采用生化方法处理,包括以下步骤:

步骤(1)、调节有机硅高盐废水的pH为8.0~10.0,进入厌氧水解池,水力停留时间为10~30h;厌氧水解池采用生物膜法,在厌氧水解池内部采用生物绳填料,所述生物绳填料填充率为50%~75%,填料直径为20~30mm且安装间距为60mm×60mm;厌氧水解池投加生物促进剂和还原铁粉,生物促进剂的投加量为10~50mg/L,还原铁粉的投加量为20~50mg/L,控制厌氧水解池内ORP为-500~-400mV、pH为5.5~6.5;

步骤(2)、厌氧水解池出水进入接触氧化池,接触氧化池水力停留时间为6~20h,接触氧化池分隔为3格串联,且均采用生物接触氧化工艺且无污泥回流,接触氧化池内采用生物绳填料;填料填充比为60%~85%,填料直径为20~30mm且安装间距为60mm×60mm;接触氧化池末端溶解氧为4.0~6.0mg/L;接触氧化池出水进入二沉池沉降;

步骤(3)、二沉池出水进入臭氧氧化-生化耦合池;其中,臭氧氧化池与生化池合建,臭氧氧化池水力停留时间为1~2h,生化池水力停留时间为2~6h;臭氧氧化单元采用O3/H2O2工艺,生化池分为2格且均采用生物膜工艺;生化池第1格出水回流至前端厌氧水解池、接触氧化池或臭氧氧化池进水端,且回流比为101%~200%。

优选的,所述生物促进剂包括以下组分:KH2PO410份、MnCl20.5份、NiCl20.2份、(NH4)6Mo7O240.1份、CoCl20.1份、H3BO30.1份、酵母粉10份、黄腐酸钾10份、玉米浆干粉15份、糖蜜15份、蔗糖30份。

优选的,所述接触氧化池最后1格投加液碱控制pH为9.0~10.5,并投加粉末活性炭,粉末活性炭的投加量为30~150mg/L。

优选的,所述臭氧氧化池中,臭氧投加量为60~180mg/L,H2O2与O3投加质量比为0.4:1~0.8:1。

优选的,所述厌氧池停留时间为10h,接触氧化池停留时间为6h,臭氧氧化池停留时间为1h,臭氧后生化池停留时间为2h。

优选的,所述臭氧氧化-生化耦合池中,生化池第1格出水回流至所述接触氧化池第1格,且二沉池表面负荷为0.3~0.6m3/(m2·h)。

本发明原理:

本发明人研究发现:有机硅废水COD主要在厌氧水解环境下降解,且ORP越低,同样进水条件下COD去除率越高;厌氧水解池中添加适量生物促进剂、葡萄糖可以提高厌氧微生物活性,厌氧水解池添加还原铁粉对大分子有机物具有还原分解作用,能够起到降低厌氧水解池ORP、提高厌氧水解池COD去除率的作用。

例如:厌氧水解池投加生物促进剂50ppm,厌氧水解池ORP可从-350mV降低值-400mV~-520mV,且与不加生物促进剂的对照组相比,厌氧水解池COD去除率相较于污水站厌氧段葡萄糖投加量200ppm,药剂投加量和药剂成本显著降低,长期运行费用明显下降。与污水站采用厌氧ABR工艺相比,本发明方案厌氧池COD去除率提升20%以上;当厌氧水解池进水COD为300~1200mg/L,厌氧水解池出水COD可降至180~320mg/L。

本发明厌氧水解池与接触氧化池均采用生物绳工艺,且所述生物绳直径为20~30mm,安装密度为60mm×60mm;相比现有技术采用的一般生物绳直径为40~80mm、组合填料和弹性填料直径为60~100mm,单位体积的20~30mm的生物绳填料比表面积可增加2~3倍,能够附着生长更多生物膜;对于有机硅高盐废水且CaCl2含量为2~3%,采用本发明的生物绳填料及安装密度,可以使出水SS降至5mg/L以下。

本发明二沉池出水深度处理采用臭氧氧化-生化耦合工艺,臭氧氧化采用O3/H2O2工艺且采用射流投加方式,无结垢问题,处理效率能够维持稳定;且臭氧-生化耦合池生化第一格回流至前端厌氧水解池或接触氧化池,在不增加投资、不改变构筑物的前提下,在相同的出水COD目标条件下,臭氧投加量可减少20%。

与现有技术相比,本发明有益的技术效果包括:

(1)本发明作为一个整体,实现了有机硅高盐废水高盐生化段进水COD300~1200mg/L、CaCl2为20000~30000mg/L条件下,出水COD可降至50mg/L以下。

(2)本发明作为一个整体,在废水生化处理段确定了ORP作为有机硅废水厌氧水解池的重要控制参数,并以ORP为参数控制选择生物促进剂、还原铁粉投加量,促进厌氧水解池ORP值降低至-400mV以下,使有机硅废水经厌氧水解池后COD降至180~240mg/L;相比现有技术,本发明厌氧水解池COD去除率提高10%以上。

(3)本发明“厌氧水解+接触氧化”均采用采用20~30mm生物绳填料且安装密度为60×60mm,生物膜数量及表面积增加100~300%;与现有技术相比,在同样出水水质目标情况下,水力停留时间HRT可缩短20%以上,且HRT可缩短至16h,显著减少土建成本和占地面积。

(4)本发明深度处理段采用臭氧氧化-生化耦合工艺,臭氧氧化采用O3/H2O2工艺且采用射流投加方式,无结垢导致的检修困难问题;且臭氧-生化耦合池生化第一格回流至前端厌氧水解池或接触氧化池,在不增加投资、不改变构筑物的前提下,在相同的出水COD目标条件下,臭氧投加量可减少20%。

(发明人:徐军;刘冠;王开春;孙文妮;田凤蓉;王强;曲昂;洪磊)