公布日:2023.01.31

申请日:2022.10.26

分类号:C02F9/00(2023.01)I;C02F1/04(2006.01)I;C02F1/38(2006.01)I;C02F1/52(2006.01)I;B01D25/12(2006.01)I;F28B1/02(2006.01)I;F28B9/04(2006.01)I;F28B9/08

(2006.01)I;C02F101/16(2006.01)N;C02F101/10(2006.01)N;C02F101/30(2006.01)N

摘要

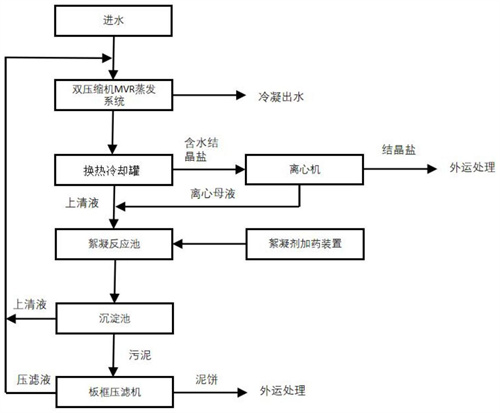

本发明公开了一种高盐废水末端零排放的处理方法,包括:(1)预处理后的高盐废水,进入双压缩机MVR蒸发系统进行蒸发浓缩;(2)双压缩机MVR蒸发系统排出的高温母液和结晶盐进入换热冷却罐,冷却至室温;(3)将换热冷却罐中的上清液排至絮凝反应池中进行絮凝反应,换热冷却罐下层的结晶盐输送至离心机进行离心,离心后的液体进入絮凝反应池,固体外运;(4)絮凝反应后的混合物进入沉淀池进行沉淀,上层清液再次进入双压缩机MVR蒸发系统,下层物质进行压滤,压滤液再次进入双压缩机MVR蒸发系统。本发明的处理方法,流程短、简单且效率高,结晶盐产量高,能有效去除废水中的COD和氨氮等,实现末端零排放,还能节约运行成本。

权利要求书

1.一种高盐废水末端零排放的处理方法,其特征在于,包括:(1)预处理后的高盐废水,进入双压缩机MVR蒸发系统进行蒸发浓缩;(2)双压缩机MVR蒸发系统排出的高温母液和结晶盐进入换热冷却罐冷却;(3)将换热冷却罐中的上清液排至絮凝反应池中进行絮凝反应,换热冷却罐下层的结晶盐输送至离心机进行离心,离心后的液体进入絮凝反应池,固体外运;(4)絮凝反应后的混合物进入沉淀池进行沉淀,沉淀后的上层清液再次进入双压缩机MVR蒸发系统,下层物质进行压滤,压滤液再次进入双压缩机MVR蒸发系统,固体外运。

2.根据权利要求1所述的处理方法,其特征在于,步骤(1)中,所述双压缩机MVR蒸发系统包括可串联使用的两台压缩机;当蒸发浓缩的母液中硝酸盐浓度不大于20~40%时,单台压缩机工作对蒸汽进行压缩;当蒸发浓缩的母液中硝酸盐浓度大于20~40%时,蒸汽依次进入串联的两台压缩机进行二次压缩加热。

3.根据权利要求2所述的处理方法,其特征在于,当蒸发浓缩的母液中硝酸盐浓度不大于30%时,单台压缩机工作对蒸汽进行压缩;当蒸发浓缩的母液中硝酸盐浓度大于30%时,蒸汽依次进入串联的两台压缩机进行二次压缩加热。

4.根据权利要求2所述的处理方法,其特征在于,单台压缩机工作时,母液浓缩6~10倍后,母液温度为105~112℃;两台压缩机进行二次压缩加热时,二次蒸汽温度为130~145℃,母液被继续浓缩至12~20倍。

5.根据权利要求1-4任意一项所述的处理方法,其特征在于,步骤(2)中,从双压缩机MVR蒸发浓缩系统出来的母液,进入换热冷却罐,使母液的温度降低至室温;优选的,使母液的温度降低至20-25℃。

6.根据权利要求1-5任意一项所述的处理方法,其特征在于,预处理后的高盐废水先流经换热冷却罐,对换热冷却罐中的高温母液进行冷却,同时高温母液对高盐废水进行第一次预热;经过第一次预热后的高盐废水再与双压缩机MVR蒸发系统产生的高温冷凝水换热,进行第二次预热;经过两次预热后的高盐废水进入双压缩机MVR蒸发系统的蒸发器中,进行蒸发浓缩。

7.根据权利要求1-6任意一项所述的处理方法,其特征在于,步骤(3)中,絮凝反应池中,加入絮凝反应剂,搅拌均匀,进行絮凝反应,絮凝反应时间为10~40min;优选的,所述絮凝反应池包括一个或多个,进行一次或者依次进行多次絮凝反应。优选的,所述的絮凝反应剂为由γ-氨丙基二乙氧基甲基硅烷和氯化铝组成的共价键型无机有机复合絮凝剂;优选的,加入的絮凝反应剂的浓度为2~10g/L。

8.根据权利要求1-7任意一项所述的处理方法,其特征在于,步骤(4)中,絮凝反应后的混合物进入沉淀池进行沉淀,沉淀时间为30min~5h。

9.根据权利要求1-8任意一项所述的处理方法,其特征在于,沉淀后的上层清液中,COD为0~50mg/L,氨氮≤5mg/L;优选的,COD为0~20mg/L,氨氮≤3mg/L。

10.根据权利要求1-9任意一项所述的处理方法,其特征在于,所述的高盐废水为垃圾渗滤液。

发明内容

本发明要解决的技术问题在于克服现有技术的不足,提供一种高盐废水末端零排放的处理方法。本发明的处理工艺,流程短、简单且效率高,结晶盐产量高,能有效去除废水中的COD和氨氮等,还能节约运行成本。

为解决上述技术问题,本发明采用技术方案的基本构思是:

本发明的第一目的是提供一种高盐废水末端零排放的处理方法,包括:

(1)预处理后的高盐废水,进入双压缩机MVR蒸发系统进行蒸发浓缩;

(2)双压缩机MVR蒸发系统排出的高温母液和结晶盐进入换热冷却罐冷却;

(3)将换热冷却罐中的上清液排至絮凝反应池中进行絮凝反应,换热冷却罐下层的结晶盐输送至离心机进行离心,离心后的液体进入絮凝反应池,固体外运;

(4)絮凝反应后的混合物进入沉淀池进行沉淀,沉淀后的上层清液再次进入双压缩机MVR蒸发系统,下层物质进行压滤,压滤液再次进入双压缩机MVR蒸发系统,固体外运。

进一步的方案,步骤(1)中,所述双压缩机MVR蒸发系统包括可串联使用的两台压缩机;当蒸发浓缩的母液中硝酸盐浓度不大于20-40%时,单台压缩机工作对蒸汽进行压缩;当蒸发浓缩的母液中硝酸盐浓度大于20-40%时,蒸汽依次进入串联的两台压缩机进行二次压缩加热;

优选的,当蒸发浓缩的母液中硝酸盐浓度不大于30%时,单台压缩机工作对蒸汽进行压缩;当蒸发浓缩的母液中硝酸盐浓度大于30%时,蒸汽依次进入串联的两台压缩机进行二次压缩加热。

针对于高盐废水,本发明采用双压缩机MVR蒸发系统进行蒸发浓缩,包括可串联使用的两台压缩机。蒸发初期,采用一台压缩机进行蒸发,随着蒸发浓缩的进行,当母液浓度增大,沸点升高时,采用两台压缩机串联工作,将二次蒸汽提升到更高温度,使蒸发继续进行,还可以增大母液的浓缩比,减少母液排放量。

进一步的方案,单台压缩机工作时,母液浓缩6-10倍后,母液温度为105-112℃;两台压缩机进行二次压缩加热时,二次蒸汽温度为130-145℃,母液被继续浓缩至12-20倍。

作为一种具体的实施方式,采用一台压缩机进行蒸发,随着蒸发浓缩的进行,母液浓缩6-10倍后,母液温度为105-110℃,这时,打开两台压缩机同时串联工作,经过两台压缩机加热的二次蒸汽,温度更高,二次蒸汽温度为130-145℃,母液被继续浓缩至12-20倍。使蒸发浓缩继续进行,减少了母液量,增大了结晶盐析出量,提高了蒸发系统的效率。

与现有的设备相比,本发明增加一台压缩机,并不会增大多少占地面积。两台压缩机同时工作的前提是母液浓缩到一定浓度,且母液沸点升高到一定值,当母液的沸点低于这个值时,只有一台压缩机工作,因此并不会大幅增加运行成本。

进一步的方案,步骤(2)中,从双压缩机MVR蒸发浓缩系统出来的母液,进入换热冷却罐,使母液的温度降低至室温;

优选的,使母液的温度降低至20-25℃。

本发明中双压缩机MVR蒸发系统的蒸发室排出的母液先进入换热冷却罐中,冷却后,大量硝酸盐和硫酸盐会从母液中析出,母液中盐含量降低,此时换热冷却罐底部的结晶盐进入离心机,会离心出更多的结晶盐,结晶盐的得率更高。

进一步的方案,预处理后的高盐废水先流经换热冷却罐,对换热冷却罐中的高温母液进行冷却,同时高温母液对高盐废水进行第一次预热;

经过第一次预热后的高盐废水再与双压缩机MVR蒸发系统产生的高温冷凝水换热,进行第二次预热;经过两次预热后的高盐废水进入双压缩机MVR蒸发系统的蒸发器中,进行蒸发浓缩。

本发明中,高盐废水先经过换热冷却罐,利用高盐废水对蒸发浓缩母液降温的同时,对高盐废水进行第一次预热,然后再与双压缩机MVR蒸发装置产生的高温冷凝水进行换热,进行第二次预热,如此对系统产生的热量进行二次利用,避免对热量和水资源的浪费,降低成本。

进一步的方案,絮凝反应池中,加入絮凝反应剂,搅拌均匀,进行絮凝反应,絮凝反应时间为10-40min;

优选的,所述絮凝反应池包括一个或多个,进行一次或者依次进行多次絮凝反应。

进一步的方案,絮凝反应后的混合物进入沉淀池进行沉淀,沉淀时间为30min-5h。

进一步的方案,絮凝反应池中加入絮凝反应剂,所述的絮凝反应剂为由γ-氨丙基二乙氧基甲基硅烷和氯化铝组成的共价键型无机有机复合絮凝剂。具体的,本发明的絮凝反应剂采用申请号为200810115990.8,名称为《一种共价键型无机有机复合絮凝剂、制备工艺及其应用》(发明人:赵华章、彭建雄、孙娟娟;)的实施例1中制备的絮凝剂。

絮凝反应剂的用量是2-10g/L。

传统工艺中,母液不做絮凝工艺处理。如果用传统絮凝工艺处理母液,采用的絮凝药剂一般为PAC和PAM等,只能除掉悬浮物,并不能将COD和氨氮有效去除。

母液经过两级压缩机MVR系统高效浓缩后,浓缩倍数会很高,母液中的COD和氨氮含量也会变得很高,特别是其中的COD,是经过前面一系列处理后剩余不能被处理掉的,生化和普通的氧化技术已经很难处理掉这些COD。这部分母液若是返回到MVR系统中继续浓缩,会使产生的冷凝水中含有较高的COD和氨氮,致使蒸发产水的水质不合格。

为了去除母液中高含量的COD和氨氮,本发明中将冷却后的上清液排至絮凝反应池中进行絮凝反应,采用深度絮凝技术,采用的絮凝剂不同于传统意义上的有机和无机絮凝剂,为一种无机-有机复合在一起的共价键型絮凝剂,具有有机絮凝剂和无机絮凝剂的优点,不仅具有良好的絮凝效果,而且产生的污泥沉降速度更快。这种新型的药剂,除了具有絮凝效果外,还具有吸附作用,可有效吸附水质种难处理的COD和氨氮,对水质脱色效果明显,水体中高浓度的盐也不会影响其处理效果。

进一步的方案,沉淀后的上层清液中,COD为0-50mg/L,氨氮≤5mg/L;

优选的,COD为0-20mg/L,氨氮≤3mg/L。

经过冷却、深度絮凝、沉淀后,液体中大部分是沸点不高的氯化钠,硝酸盐和硫酸盐含量很低,因此沉淀后的上清液以及下层物质的压滤液可以再返回MVR蒸发浓缩系统,不会对蒸发系统产生影响。

进一步的方案,本发明中,所述的高盐废水为垃圾渗滤液。

采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

1、本发明的处理方法中采用双压缩机MVR蒸发浓缩系统,提升二次蒸汽的温度,减少母液排放量。

一开始母液浓度较低时,采用一台压缩机加热二次蒸汽,当母液浓缩到一定浓度后,母液温度升高,启动另一台压缩机,两台压缩机同时启动,将二次蒸汽提升到更高温度,使蒸发继续进行。如此,既能够满足蒸发浓缩前期温度较低的需要,也能够满足后期温度较高的需要,提高了蒸发效率,提高了母液的浓缩比,提高了母液浓度,降低了产生的母液量。该系统对于盐分复杂的废水处理,具有较佳的处理效果。

本发明的双压缩机MVR蒸发浓缩系统,可以根据工况而切换一级压缩或两级压缩,避免能量浪费,整体上降低了能耗,降低了综合成本。

2、本发明的处理方法中增加了冷却步骤,降低蒸发后排除的母液温度,降低母液含盐量。从双压缩机MVR蒸发浓缩系统的蒸发室排出的母液先进入母液换热冷却罐中,冷却后,大量硝酸盐和硫酸盐会从母液中析出,母液中盐含量降低,析出更多受温度影响较大的结晶盐,此时母液换热冷却罐底部的结晶盐进入离心机,会离心出更多的结晶盐,提高结晶盐的得率。

3、本发明的处理方法中采用深度絮凝技术去除母液中含量较高的COD和氨氮。

本发明将冷却后的母液采用有机-无机复合共价絮凝剂进行絮凝,同时具有絮凝和吸附的效果,可以除去母液中的COD和氨氮,具有良好的水质脱色效果,同时还可去除水中的SS和部分钙镁离子。

4、本发明中经过蒸发出的母液经过冷却、深度絮凝、沉淀后,去除了COD和氨氮,水质颜色也变得澄清透明,水质中剩余大多是受温度影响变化不大的氯化钠等盐份,硝酸盐和硫酸盐含量很低,因此沉淀后的上清液以及下层物质的压滤液可以再返回MVR蒸发浓缩系统,将这部分母液回流到双压缩机MVR蒸发浓缩系统,不会使蒸发母液的沸点升高,也不会因为COD和氨氮的问题影响蒸发出水的水质。因此,不会对蒸发系统产生影响,还极大缩短了后续的工艺流程,整个工艺过程简单,易于推广。

5、本发明中高盐废水先经过换热冷却罐,利用高盐废水对蒸发浓缩母液降温的同时,对高盐废水进行第一次预热,然后再与双压缩机MVR蒸发装置产生的高温冷凝水进行换热,进行第二次预热,如此对系统产生的热量进行二次利用,提高高盐废水进入蒸发器的温度,降低能量消耗,避免对热量和水资源的浪费,降低成本。

因此,本发明的方法中,产生的固体,如结晶盐、泥饼,可以通过外运处理,而离心机分离的液体进入絮凝反应池,沉淀池、压滤机产生的液体均可以返回双压缩机MVR蒸发浓缩系统进行再处理,因此实现了末端完全零排放。

(发明人:赵华章;张凯;葛文龙;任丽梅)