公布日:2022.11.25

申请日:2022.08.18

分类号:F23G7/00(2006.01)I;F23G5/033(2006.01)I;F23G5/04(2006.01)I;F23G5/44(2006.01)I;F23J1/00(2006.01)I;F23J15/02(2006.01)I;C02F11/122(2019.01)I

摘要

本发明公开的属于含油污泥处理领域,具体为一种含油污泥处理用的焚烧装置,包括第一处理箱,所述第一处理箱的顶端连接有进料漏斗,所述第一处理箱内安装有粉碎过滤组件,所述第一处理箱底部侧端连接有排液管,所述第一处理箱的两侧贯穿开设有下料槽,所述第一处理箱底部固定连接有第二处理箱,所述第二处理箱顶部侧端转动连接有第二螺纹杆,所述第二螺纹杆上螺纹连接有防护盖板,所述第二处理箱内安装有自动收集组件和高效焚烧组件,解决了现有的焚烧装置不能够对含油污泥进行快速有效的粉碎和固液分离工作,同时不能够对大量污泥进行全方位持续搅拌,进而不能够对污泥的焚烧效率进行有效提升,实用性较差。

权利要求书

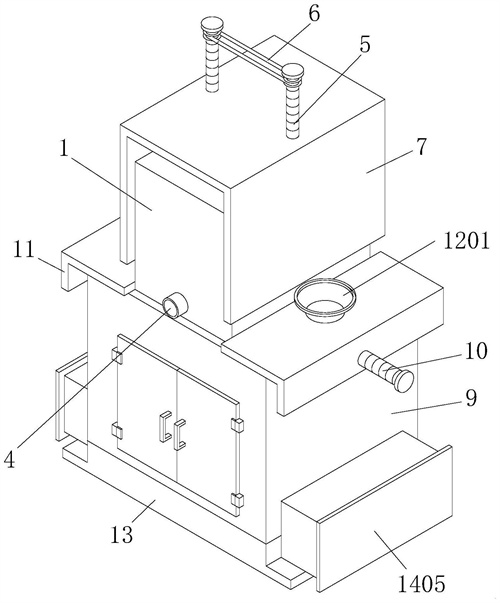

1.一种含油污泥处理用的焚烧装置,包括第一处理箱(1),其特征在于;所述第一处理箱(1)的顶端连接有进料漏斗(2),所述第一处理箱(1)内安装有粉碎过滤组件(3),所述第一处理箱(1)底部侧端连接有排液管(4),所述第一处理箱(1)的两侧贯穿开设有下料槽(5),所述第一处理箱(1)顶端转动连接有第一螺纹杆(6),所述第一螺纹杆(6)上连接有第一传动带(7),所述第一螺纹杆(6)上螺纹连接有防护框(8),所述第一处理箱(1)底部固定连接有第二处理箱(9),所述第二处理箱(9)顶部侧端转动连接有第二螺纹杆(10),所述第二螺纹杆(10)上螺纹连接有防护盖板(11),所述防护盖板(11)上安装有废气处理组件(12),所述第二处理箱(9)底端安装固定有磁性底座(13),所述第二处理箱(9)内安装有自动收集组件(14)和高效焚烧组件(15)。

2.根据权利要求1所述一种含油污泥处理用的焚烧装置,其特征在于:所述粉碎过滤组件(3)包括第一电机(301),所述第一电机(301)固定连接在第一处理箱(1)内部侧端,所述第一电机(301)的输出轴上固定连接有连接轴(302),所述连接轴(302)转动连接在第一处理箱(1)内,所述连接轴(302)上固定连接有圆形齿轮(303)和粉碎辊(304),所述连接轴(302)对称分布在第一处理箱(1)内部两侧,所述连接轴(302)分别与圆形齿轮(303)和粉碎辊(304)一一对应,两侧圆形齿轮(303)相啮合,所述粉碎辊(304)的长度大于进料漏斗(2)直径,所述进料漏斗(2)固定在第一处理箱(1)的顶部中间部位。

3.根据权利要求2所述一种含油污泥处理用的焚烧装置,其特征在于:所述连接轴(302)上连接有第二传动带(305),所述第二传动带(305)的另一端连接有往复丝杆(306),所述往复丝杆(306)转动连接在第一处理箱(1)内,所述往复丝杆(306)上螺纹连接有挤压板(307),所述第一处理箱(1)内固定连接有第一滤网板(308),所述往复丝杆(306)连接在挤压板(307)的中间部位,所述挤压板(307)的侧端与第一处理箱(1)内壁相贴合,所述挤压板(307)的底端面与第一滤网板(308)的顶端面相贴合,所述第一滤网板(308)的底端面与下料槽(5)的内部底端面相贴合,所述第一滤网板(308)的顶端两侧呈倾斜状,所述第一滤网板(308)的两侧端面与第一处理箱(1)的两侧外端面平齐。

4.根据权利要求1所述一种含油污泥处理用的焚烧装置,其特征在于:所述第一螺纹杆(6)对称分布在防护框(8)两侧,所述防护框(8)的内部侧端面与第一处理箱(1)的左右端面相贴合,所述防护框(8)的宽度大于第一处理箱(1)的宽度,所述第一处理箱(1)的前后端面与第二处理箱(9)的内部前后端面相贴合,所述第二处理箱(9)的中心轴线与第一处理箱(1)的中心轴线位于同一竖直中心线上,所述第二螺纹杆(10)对称分布在第二处理箱(9)两侧,所述第二螺纹杆(10)与防护盖板(11)一一对应,所述第二螺纹杆(10)连接在防护盖板(11)的中间部位,所述防护盖板(11)的横截面呈“L”形,所述防护盖板(11)与第二处理箱(9)的顶端面相贴合,所述第二处理箱(9)的宽度小于防护盖板(11)的长度。

5.根据权利要求1所述一种含油污泥处理用的焚烧装置,其特征在于:所述废气处理组件(12)包括通风筒(1201),所述通风筒(1201)固定连接在防护盖板(11)上,所述通风筒(1201)上安装有电磁阀(1202),所述通风筒(1201)内固定连接有第二滤网板(1203)和活性炭板(1204),所述活性炭板(1204)的顶端面上固定连接有第二电机(1205),所述第二电机(1205)的输出轴上固定连接有排风扇(1206)和连接刮杆(1207),所述第二滤网板(1203)的顶端面与活性炭板(1204)的底端面相贴合,所述第二滤网板(1203)的底端面与连接刮杆(1207)的顶端面相贴合,所述连接刮杆(1207)对称分布在第二电机(1205)输出轴的两侧,所述排风扇(1206)的直径小于通风筒(1201)的内径,所述通风筒(1201)的底端面与防护盖板(11)的底端面平齐。

6.根据权利要求1所述一种含油污泥处理用的焚烧装置,其特征在于:所述自动收集组件(14)包括第三电机(1401)、导向框(1403)和第一通孔(1404),所述第三电机(1401)固定连接在磁性底座(13)的底端面上,所述第三电机(1401)的输出轴上固定连接有衔接推板(1402),所述导向框(1403)固定连接在第二处理箱(9)内,所述第一通孔(1404)贯穿开设在导向框(1403)和第二处理箱(9)上,所述导向框(1403)的内部空间呈圆形,所述导向框(1403)的内端面与衔接推板(1402)的侧端面相贴合,所述衔接推板(1402)呈圆弧状,所述衔接推板(1402)等角度分布在第三电机(1401)的输出轴上,所述衔接推板(1402)的底端面与第二处理箱(9)的内部底端面相贴合,所述第二处理箱(9)的内部底端面与第一通孔(1404)的底端面平齐。

7.根据权利要求6所述一种含油污泥处理用的焚烧装置,其特征在于:所述磁性底座(13)上磁性吸附连接有收集铁箱(1405),所述收集铁箱(1405)顶部侧端贯穿开设有第二通孔(1406),所述第二通孔(1406)的底端面与第一通孔(1404)的底端面平齐,所述第二通孔(1406)的长度大于第一通孔(1404)的长度。

8.根据权利要求1所述一种含油污泥处理用的焚烧装置,其特征在于:所述高效焚烧组件(15)包括支撑杆(1501),所述支撑杆(1501)固定连接在衔接推板(1402)的顶端面上,所述支撑杆(1501)上固定连接有搅拌叶(1502),所述支撑杆(1501)上固定连接有转动网板(1503),所述转动网板(1503)通过密封轴承转动连接有隔离网板(1504),所述隔离网板(1504)固定连接在第二处理箱(9)内,所述转动网板(1503)呈圆环状,所述转动网板(1503)的厚度与隔离网板(1504)的厚度相等。

9.根据权利要求8所述一种含油污泥处理用的焚烧装置,其特征在于:所述隔离网板(1504)的底端面上安装有燃烧器(1505),所述燃烧器(1505)的输出端连接有输送管(1506),所述输送管(1506)上安装有喷头(1507),所述输送管(1506)固定连接在隔离网板(1504)上,所述输送管(1506)的顶端固定连接在第一处理箱(1)的底端面上,所述输送管(1506)连接在隔离网板(1504)的中心部位,所述喷头(1507)设置有两组,每组喷头(1507)设置有四个,四个喷头(1507)等角度分布在输送管(1506)上,两组喷头(1507)对称分布在输送管(1506)上下两侧。

发明内容

本发明的目的在于提供一种含油污泥处理用的焚烧装置,以解决上述背景技术提出的目前市场上现有的焚烧装置不能够对含油污泥进行快速有效的粉碎和固液分离工作,同时不能够对大量污泥进行全方位持续搅拌,进而不能够对污泥的焚烧效率进行有效提升,并且不能够对焚烧产生的残渣进行自动收集和便捷转运,实用性较差的问题。

为实现上述目的,本发明提供如下技术方案:一种含油污泥处理用的焚烧装置,包括第一处理箱,所述第一处理箱的顶端连接有进料漏斗,所述第一处理箱内安装有粉碎过滤组件,所述第一处理箱底部侧端连接有排液管,所述第一处理箱的两侧贯穿开设有下料槽,所述第一处理箱顶端转动连接有第一螺纹杆,所述第一螺纹杆上连接有第一传动带,所述第一螺纹杆上螺纹连接有防护框,所述第一处理箱底部固定连接有第二处理箱,所述第二处理箱顶部侧端转动连接有第二螺纹杆,所述第二螺纹杆上螺纹连接有防护盖板,所述防护盖板上安装有废气处理组件,所述第二处理箱底端安装固定有磁性底座,所述第二处理箱内安装有自动收集组件和高效焚烧组件。

作为本发明所述的一种含油污泥处理用的焚烧装置的一种优选方案,其中:所述粉碎过滤组件包括第一电机,所述第一电机固定连接在第一处理箱内部侧端,所述第一电机的输出轴上固定连接有连接轴,所述连接轴转动连接在第一处理箱内,所述连接轴上固定连接有圆形齿轮和粉碎辊,所述连接轴对称分布在第一处理箱内部两侧,所述连接轴分别与圆形齿轮和粉碎辊一一对应,两侧圆形齿轮相啮合,所述粉碎辊的长度大于进料漏斗直径,所述进料漏斗固定在第一处理箱的顶部中间部位。

作为本发明所述的一种含油污泥处理用的焚烧装置的一种优选方案,其中:所述连接轴上连接有第二传动带,所述第二传动带的另一端连接有往复丝杆,所述往复丝杆转动连接在第一处理箱内,所述往复丝杆上螺纹连接有挤压板,所述第一处理箱内固定连接有第一滤网板,所述往复丝杆连接在挤压板的中间部位,所述挤压板的侧端与第一处理箱内壁相贴合,所述挤压板的底端面与第一滤网板的顶端面相贴合,所述第一滤网板的底端面与下料槽的内部底端面相贴合,所述第一滤网板的顶端两侧呈倾斜状,所述第一滤网板的两侧端面与第一处理箱的两侧外端面平齐。

作为本发明所述的一种含油污泥处理用的焚烧装置的一种优选方案,其中:所述第一螺纹杆对称分布在防护框两侧,所述防护框的内部侧端面与第一处理箱的左右端面相贴合,所述防护框的宽度大于第一处理箱的宽度,所述第一处理箱的前后端面与第二处理箱的内部前后端面相贴合,所述第二处理箱的中心轴线与第一处理箱的中心轴线位于同一竖直中心线上,所述第二螺纹杆对称分布在第二处理箱两侧,所述第二螺纹杆与防护盖板一一对应,所述第二螺纹杆连接在防护盖板的中间部位,所述防护盖板的横截面呈“L”形,所述防护盖板与第二处理箱的顶端面相贴合,所述第二处理箱的宽度小于防护盖板的长度。

作为本发明所述的一种含油污泥处理用的焚烧装置的一种优选方案,其中:所述废气处理组件包括通风筒,所述通风筒固定连接在防护盖板上,所述通风筒上安装有电磁阀,所述通风筒内固定连接有第二滤网板和活性炭板,所述活性炭板的顶端面上固定连接有第二电机,所述第二电机的输出轴上固定连接有排风扇和连接刮杆,所述第二滤网板的顶端面与活性炭板的底端面相贴合,所述第二滤网板的底端面与连接刮杆的顶端面相贴合,所述连接刮杆对称分布在第二电机输出轴的两侧,所述排风扇的直径小于通风筒的内径,所述通风筒的底端面与防护盖板的底端面平齐。

作为本发明所述的一种含油污泥处理用的焚烧装置的一种优选方案,其中:所述自动收集组件包括第三电机、导向框和第一通孔,所述第三电机固定连接在磁性底座的底端面上,所述第三电机的输出轴上固定连接有衔接推板,所述导向框固定连接在第二处理箱内,所述第一通孔贯穿开设在导向框和第二处理箱上,所述导向框的内部空间呈圆形,所述导向框的内端面与衔接推板的侧端面相贴合,所述衔接推板呈圆弧状,所述衔接推板等角度分布在第三电机的输出轴上,所述衔接推板的底端面与第二处理箱的内部底端面相贴合,所述第二处理箱的内部底端面与第一通孔的底端面平齐。

作为本发明所述的一种含油污泥处理用的焚烧装置的一种优选方案,其中:所述磁性底座上磁性吸附连接有收集铁箱,所述收集铁箱顶部侧端贯穿开设有第二通孔,所述第二通孔的底端面与第一通孔的底端面平齐,所述第二通孔的长度大于第一通孔的长度。

作为本发明所述的一种含油污泥处理用的焚烧装置的一种优选方案,其中:所述高效焚烧组件包括支撑杆,所述支撑杆固定连接在衔接推板的顶端面上,所述支撑杆上固定连接有搅拌叶,所述支撑杆上固定连接有转动网板,所述转动网板通过密封轴承转动连接有隔离网板,所述隔离网板固定连接在第二处理箱内,所述转动网板呈圆环状,所述转动网板的厚度与隔离网板的厚度相等。

作为本发明所述的一种含油污泥处理用的焚烧装置的一种优选方案,其中:所述隔离网板的底端面上安装有燃烧器,所述燃烧器的输出端连接有输送管,所述输送管上安装有喷头,所述输送管固定连接在隔离网板上,所述输送管的顶端固定连接在第一处理箱的底端面上,所述输送管连接在隔离网板的中心部位,所述喷头设置有两组,每组喷头设置有四个,四个喷头等角度分布在输送管上,两组喷头对称分布在输送管上下两侧。

与现有技术相比,本发明的有益效果是:1、设置有粉碎过滤组件,利用两侧粉碎辊的转动能够对污泥中的固体废物进行快速粉碎,并利用往复丝杆上的挤压板的往复挤压运动,能够对第一滤网板上的污泥进行快速彻底的固液分离工作,进而能够保证污泥后续焚烧工作的稳定和便捷。

2、设置有防护框和防护盖板,利用第一螺纹杆和第二螺纹杆的转动,能够分别带动防护框和防护盖板运动,进而能够便捷开启关闭下料槽和第二处理箱,进而能够保证固液分离后的污泥的输送稳定性和便捷性,同时通过关闭第二处理箱能够保证污泥后续焚烧处理工作的稳定和安全,增加了装置的使用便捷性和稳定性。

3、设置有废气处理组件,利用两侧防护盖板上的通风筒,结合其内部的第二滤网板和活性炭板,能够对污泥焚烧产生的废气进行稳定的过滤和吸附净化处理工作,同时利用两侧连接刮杆的转动能够有效保证第二滤网板长时间工作状态的稳定,增加了装置的使用多样性和安全性。

4、设置有自动收集组件,利用各个衔接推板的逆时针转动,能够将焚烧后的残渣通过第一通孔和第二通孔推送至收集铁箱中完成自动收集工作,进而能够保证焚烧残渣后续转运处理工作的稳定和便捷,同时利用磁性底座能够对收集铁箱进行便捷稳定的拆卸安装,进而能够保证收集铁箱后续工作状态的便捷和稳定。

5、设置有高效焚烧组件,各个衔接推板转动的同时,结合各个支撑杆上的搅拌叶的转动,以及输送管上的各个喷头能够对固液分离后的污泥进行快速稳定的搅拌式焚烧工作,进而能够有效提高污泥的焚烧效率,有效提高了装置的工作效率。

(发明人:于莅洋;于银国;严巧霞;童中军;储静静;杨洁;杨冬梅)