公布日:2022.06.07

申请日:2022.04.06

分类号:C02F9/14(2006.01)I;B01D65/02(2006.01)I;C02F101/34(2006.01)N;C02F103/34(2006.01)N;C02F101/30(2006.01)N;C02F101/32(2006.01)N

摘要

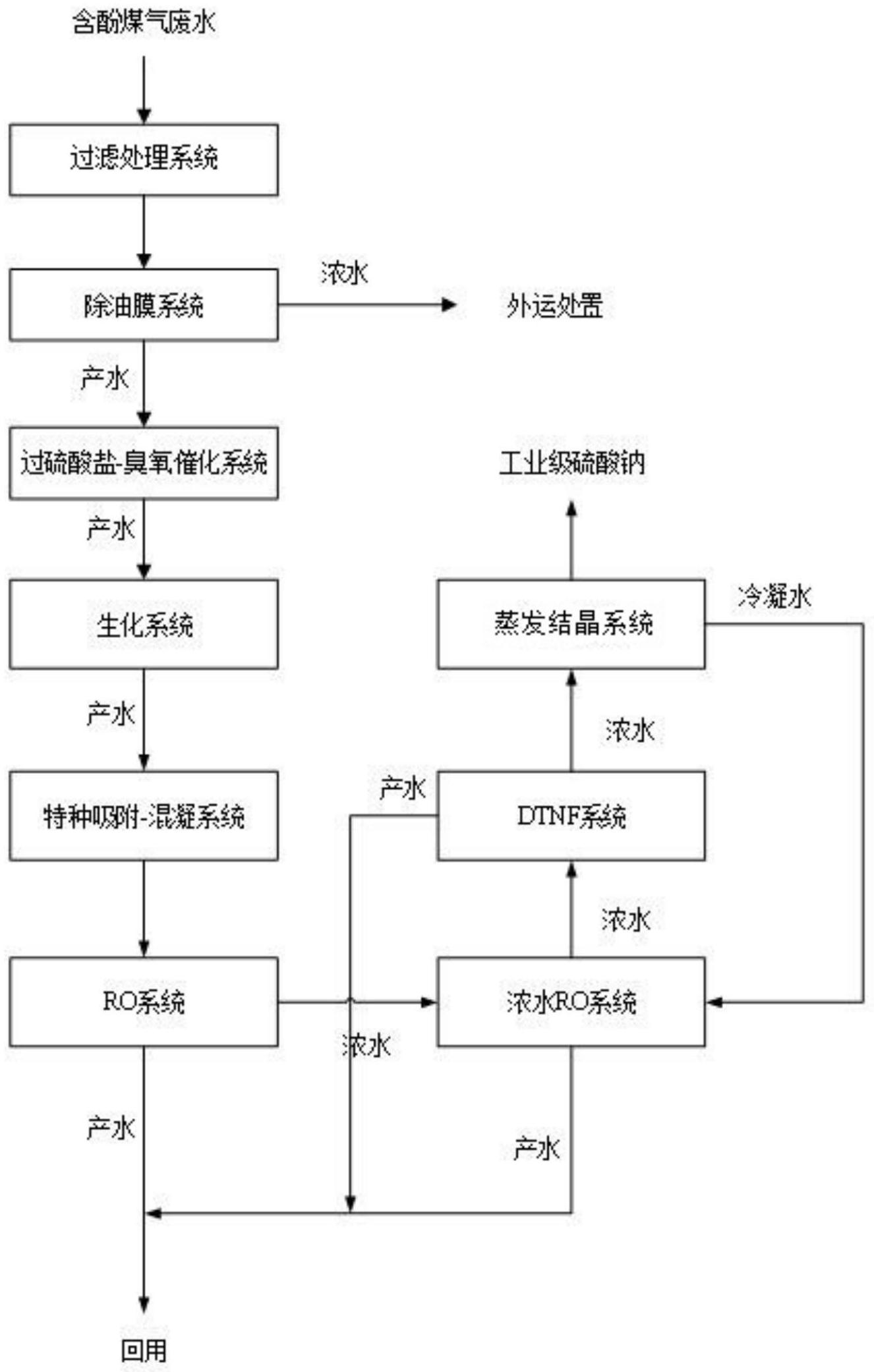

本发明公开了一种含酚煤气废水零排放处理方法及处理系统,包括以下步骤:将含酚煤气废水经过滤处理+除油膜分离处理+过硫酸盐-臭氧催化氧化协同处理+生化处理+特种吸附-混凝处理+反渗透膜处理+浓水反渗透膜处理+高压纳滤膜处理+蒸发结晶处理,得到盐和冷凝水,冷凝水进入浓水反渗透膜系统中循环处理得回用水。本发明的方法和处理系统能够去除含酚煤气废水中的悬浮物、油类、有机物、酚等污染物,产水全部达标回用,回用率达到98%以上,同时还能将水中的盐分离出来,得到硫酸钠工业盐,满足《工业级无水硫酸钠》(GB/T6009-2014)Ⅰ类一等品要求,可资源化利用,解决了现有含酚煤气废水处理效率低、处理成本高、盐无法资源化利用的行业瓶颈问题。

权利要求书

1.一种含酚煤气废水零排放处理方法,其特征在于,包括以下步骤:A、将含酚煤气废水经袋式过滤器过滤处理后,调节含酚煤气废水的pH值为5.5-6.5,温度调节为20-45℃,进行除油膜分离处理,得到除油膜透过液及浓缩液,袋式过滤器的过滤精度为5-100μm;B、调节除油膜透过液pH值为6.5-7.5,将除油膜透过液进行过硫酸盐-臭氧催化氧化处理,得到氧化产水;C、将氧化产水进行生化处理,得到生化产水;D、将生化产水进行特种吸附-混凝处理,得到特种吸附-混凝产水,特种吸附-混凝处理过程中的吸附剂为改性沸石与活性炭的复合吸附剂,混凝剂为液体聚合氯化铝;E、调节特种吸附-混凝产水的pH值为5.5-6.5,将特种吸附-混凝产水进行反渗透膜处理,得到反渗透膜产水及浓缩液;F、将反渗透膜浓缩液进行浓水反渗透处理,得到浓水反渗透膜产水,然后与反渗透膜产水并入回用;G、将浓水反渗透浓缩液进行高压纳滤处理,得到高压纳滤膜产水及浓水,高压纳滤膜产水与反渗透膜产水、浓水反渗透膜产水并入回用,高压纳滤膜浓水进行蒸发结晶处理即可。

2.如权利要求1所述的含酚煤气废水零排放处理方法,其特征在于,在进行过硫酸盐-臭氧催化氧化处理过程中,废水在填料区水力停留时间为10min-120min,△O3:△COD=1:3-8,△O3:△COD表示臭氧对COD的去除质量比,固相催化剂装填比为35-60%,%表示体积百分比,过硫酸钾投加量为0.02-1.0g/L。

3.如权利要求1或2所述的含酚煤气废水零排放处理方法,其特征在于,除油膜的清洗操作方法为:使用0.1-0.3%氢氧化钠溶液,采用循环冲洗-浸泡-冲洗的方式,冲洗5-10min,浸泡20-40min。

4.如权利要求1或2所述的含酚煤气废水零排放处理方法,其特征在于,特种吸附-混凝产水进行反渗透膜处理前,特种吸附-混凝产水先经过滤精度为5um的芯式过滤器过滤,然后再进行反渗透膜处理。

5.一种含酚煤气废水零排放处理系统,其特征在于,它包括:过滤处理系统,用于过滤去除废水中的非溶解性物质,过滤处理系统包括袋式过滤器,所述袋式过滤器接通除油膜系统;除油膜系统,用于去除水中的油类物质,除油膜系统包括除油膜组件,所述除油膜组件的进口端接通袋式过滤器的出口端;过硫酸盐-臭氧催化氧化系统,用于催化氧化去除水中的有机物,过硫酸盐-臭氧催化氧化系统的进口端接通除油膜系统的透过液出口端;生化系统和特种吸附-混凝系统,用于生化去除水中的有机物和脱氮,以及吸附、混凝去除水中残余的有机物和悬浮物,生化系统进口端接通过硫酸盐-臭氧催化氧化系统的出口端,其出口端接通特种吸附-混凝系统的进口端,特种吸附-混凝系统中的吸附剂为改性沸石与活性炭的复合吸附剂,混凝剂为液体聚合氯化铝,特种吸附-混凝系统的出口端接通反渗透膜系统的进口端;反渗透膜系统,用于处理特种吸附-混凝系统的产水,反渗透膜系统包括反渗透组件,反渗透组件的产水端接通外排口,其浓缩液出口端接通浓水反渗透膜系统;浓水反渗透膜系统,用于处理反渗透膜系统的浓水,浓水反渗透膜系统包括卷式反渗透组件,卷式反渗透组件的产水端接通外排口,其浓缩液出口端接通高压纳滤膜系统;高压纳滤膜系统,用于处理浓水反渗透膜系统的浓缩液,高压纳滤膜系统包括高压纳滤膜组件,高压纳滤膜组件的产水端接通外排口,其浓缩液出口端接通蒸发结晶系统;蒸发结晶系统,用于对高压纳滤浓缩液进行蒸发结晶得到硫酸盐。

6.如权利要求5所述的含酚煤气废水零排放处理系统,其特征在于,所述反渗透膜系统的浓缩液出口端接通浓水反渗透膜系统的进口端,所述浓水反渗透膜系统的产水端接通外排口,其浓缩液出口端接通高压纳滤膜系统,所述高压纳滤膜系统的产水端接通外排口,其浓缩液出口端接通蒸发结晶系统;所述蒸发结晶系统的冷凝水出口端接通浓水反渗透膜系统的进口端。

7.如权利要求6所述的含酚煤气废水零排放处理系统,其特征在于,所述蒸发结晶系统包括MVR蒸发结晶系统和离心干燥系统,所述MVR蒸发结晶系统的进口端与高压纳滤膜系统接通,其出口端接通离心干燥系统,所述离心干燥系统用于对来自MVR蒸发结晶系统的物料进行离心干燥处理。

8.如权利要求7所述的含酚煤气废水零排放处理系统的处理方法,其特征在于,包括以下步骤:S1、调节含酚煤气废水的pH为5.5-6.5,温度调节为20-45℃,将含酚煤气废水通入过滤处理系统进行过滤处理,然后通入除油膜系统中进行除油膜分离处理,得到除油膜透过液及浓缩液;S2、调节除油膜透过液pH值为6.5-7.5,然后通入过硫酸盐-臭氧催化氧化系统进行处理,得到氧化产水,过硫酸盐-臭氧催化氧化处理过程中,废水在填料区水力停留时间为10min-120min,△O3:△COD=1:3-8,△O3:△COD表示臭氧对COD的去除质量比,固相催化剂装填比为35-60%,%表示体积百分比,过硫酸钾投加量为0.02-1.0g/L;S3、将氧化产水通入生化系统中进行处理,生化处理过程中的缺氧池溶解氧≤0.3mg/L,好氧池溶解氧为0.8-4mg/L,硝化液回流比控制在1-20,得到生化产水;S4、将生化产水通入特种吸附-混凝系统进行处理,特种吸附-混凝过程中的吸附剂为改性沸石与活性炭的复合吸附剂,改性沸石与活性炭的添加质量比为1:5-20,颗粒粒径为0.5-7μm,堆积密度为1.02-1.32g/cm3,投加量为1-8g/L,混凝剂为液体聚合氯化铝,混凝剂加药量为20-200mg/L,得到特种吸附-混凝产水;S5、特种吸附-混凝产水经芯式过滤器过滤后,通入反渗透膜系统进行反渗透膜处理,反渗透处理过程中的运行压力为6-30bar,得到反渗透膜产水及浓缩液;S6、将反渗透膜浓缩液通入浓水反渗透膜系统中进行处理,浓水反渗透膜系统处理过程中的运行压力为40-75bar,得到浓水反渗透膜产水及浓缩液,浓水反渗透膜产水与反渗透膜产水混合后回用;S7、将浓水反渗透膜浓缩液通入高压纳滤膜系统中进行处理,高压纳滤处理过程中的运行压力为40-90bar,得到高压纳滤膜产水及浓缩液,高压纳滤膜产水与反渗透膜产水混合后回用;S8、将高压纳滤浓缩液通入蒸发结晶系统进行蒸发结晶处理,MVR蒸发为低温负压蒸发,蒸发温度为60-75℃,真空度为-70-(-90)kPa,得到结晶盐和冷凝水,结晶盐经离心、干燥后得到硫酸钠工业盐,得到的硫酸钠工业盐满足GB/T6009-2014Ⅰ类一等品要求,冷凝水则返回浓水反渗透膜系统继续处理。

发明内容

本发明的发明目的在于:针对上述存在的问题,提供一种含酚煤气废水零排放处理方法及处理系统,该方法和系统能够去除含酚煤气废水中的悬浮物、油类、有机物、酚类等污染物,产水达标回用,解决了含酚煤气废水难处理的问题,系统运行稳定且处理效率高,运行成本低于现有含酚煤气废水处理技术,实现了含酚煤气废水高效稳定处理,克服了现有技术的不足。

本发明采用的技术方案如下:一种含酚煤气废水零排放处理方法,包括以下步骤:

A、将含酚煤气废水经袋式过滤器过滤处理后,进行除油膜分离处理,得到除油膜透过液及浓缩液;

B、将除油膜透过液进行过硫酸盐-臭氧催化氧化处理,得到氧化产水;

C、将氧化产水进行生化处理,得到生化产水;

D、将生化产水进行特种吸附-混凝处理,得到特种吸附-混凝产水;

E、将特种吸附-混凝产水进行反渗透膜处理,得到反渗透膜产水及浓缩液;

F、将反渗透膜浓缩液进行浓水反渗透处理,得到浓水反渗透膜产水,然后与反渗透膜产水并入回用;

G、将浓水反渗透浓缩液进行高压纳滤处理,得到高压纳滤膜产水及浓水,高压纳滤产水与反渗透膜产水、浓水反渗透膜产水并入回用,高压纳滤膜浓水进行蒸发结晶处理即可。

在本发明中,利用除油膜对经前端处理后的含酚煤气水中的油及悬浮物等污染物起到有效的去除效果,同时能将水中的部分有机物进行拦截,保证后端工艺的稳定运行。本发明的处理方法不使用大量的化学药剂,系统回收率和处理能力稳定且保持高水平,实现了含酚煤气废水零排放处理,运行成本低于现有含酚煤气废水处理技术,技术优势十分明显。在本发明中,为了深化实现含酚煤气废水的处理完全,含酚煤气废水进行预处理时,通过袋式过滤器去除含酚煤气废水中的部分杂质,袋式过滤器的过滤精度为5um-100um,从而保证含酚煤气废水经预处理后可以得到较为干净的含酚煤气废水。进一步,为了更好地实现处理效果,过滤处理后,调节含酚煤气废水的pH值为5.5-6.5,温度调节为20-45℃,再进行除油膜分离处理,这样有利于油类物质的分离,同时还能避免油类温度过低而附着于除油膜表面的问题,提高了原水的回收率,延长了清洗周期。

进一步,在进行过硫酸盐-臭氧催化氧化处理前,调节除油膜透过液pH值为6.5-7.5,以提高氧化去除效率,同时,中性环境有利于对氧化塔和固体催化剂进行保护,延长其使用寿命。进一步,对吸附-混凝产水进行反渗透膜处理前,调节pH值为5.5-6.5,在反渗透膜处理过程中,进水pH值会明显影响膜产品的脱盐率及其产出水的电导率,这主要是因为膜本身就带有一些活性基团,pH值可以对这些活性基团产生影响从而使得离子迁移,本发明为了避免进水pH值对反渗透膜处理造成不利影响,通过数次试验总结得到,调节进水pH值为5.5-6.5能够有效解决该问题,同时,在该pH值条件下,还能有效减少钙镁硬度对膜的影响。

进一步,为了更好地实现氧化处理效果,在进行过硫酸盐-臭氧催化氧化处理过程中,△O3:△COD=1:3-8(臭氧对COD的去除质量比例),固相催化剂装填比为35-60%(%表示体积百分比,即填料体积与氧化塔体积的比值),固相催化剂的载体为活性炭或硅氧化铝,活性物质可以采用铁、锰、镍、钴、铜等金属中的一种或几种,硫酸钾投加量为0.02-1.0g/L。在本发明中,合理的固相催化剂装填比可有效控制成本,由于固相催化剂装填比与氧化效果有直接关系,合理的固相催化剂装填比可促进改变水流停留时间,由此达到理想的氧化处理效果。

进一步,为了更好地实现除油膜清洗效果,除油膜工艺采用热碱CEB(化学加强反清洗),除油膜的清洗操作方法为:使用0.1-0.3%氢氧化钠溶液,采用循环冲洗-浸泡-冲洗的方式,冲洗5-10min,浸泡20-40min。

进一步,特种吸附-混凝产水进行反渗透膜处理前,特种吸附-混凝产水先经过滤精度为5um的芯式过滤器过滤,然后再进行反渗透膜处理。

本发明还包括一种含酚煤气废水零排放处理系统,包括:

过滤处理系统,用于过滤去除废水中的悬浮物、胶体等非溶解性物质,过滤处理系统包括袋式过滤器,所述袋式过滤器接通除油膜系统;

除油膜系统,用于催化氧化去除水中的有机物,除油膜系统包括除油膜组件(可使用除油超滤膜),所述除油膜组件的进口端接通袋式过滤器的出口端;

过硫酸盐-臭氧催化氧化系统,用于催化氧化处理,过硫酸盐-臭氧催化氧化系统的进口端接通除油膜系统的透过液出口端;

生化系统和特种吸附-混凝系统,用于生化去除水中的有机物和脱氮,以及吸附、混凝进一步去除水中残余的有机物和悬浮物,生化系统进口端接通硫酸盐-臭氧催化氧化系统的出口端,其出口端接通特种吸附-混凝系统的进口端,特种吸附-混凝系统的出口端接通反渗透膜系统的进口端;

反渗透膜系统,用于处理吸附-混凝系统的产水中的有机物、氨氮、盐分等小分子物质,反渗透膜系统包括反渗透组件,反渗透组件的产水端接通外排口,其浓缩液出口端接通浓水膜系统;

浓水反渗透膜系统,用于处理反渗透膜系统的浓水,主要是对浓水进一步减量浓缩,浓水反渗透膜系统包括卷式反渗透组件,反渗透组件的产水端接通外排口,其浓缩液出口端接通高压纳滤膜系统;

高压纳滤膜系统,用于处理浓水反渗透膜系统的浓缩液,主要用来分离出浓缩液中的硫酸盐,高压纳滤膜系统包括纳滤膜组件,纳滤膜组件的产水端接通外排口,其浓缩液出口端接通蒸发结晶系统;

蒸发结晶系统,用于对高压纳滤浓缩液进行蒸发结晶得到硫酸盐。

进一步,为了提高处理效果以及对废水污染物指标的适应能力,以确保系统稳定运行,所述反渗透膜系统的浓缩液出口端接通浓水反渗透膜系统的进口端,所述浓水反渗透膜系统的产水端接通外排口,其浓缩液出口端接通高压反渗透系统的进口端,所述高压纳滤膜系统的产水端接通外排口,其浓缩液出口端接通蒸发结晶系统;所述蒸发结晶系统的冷凝水出口端接通浓水反渗透膜系统的进口端。

进一步,所述蒸发结晶系统包括MVR蒸发结晶系统和离心干燥系统,所述MVR蒸发结晶系统的进口端与浓水反渗透膜系统接通,其出口端接通离心干燥系统,所述离心干燥系统用于对来自MVR蒸发结晶系统的物料进行离心干燥处理。

进一步,本发明还包括一种含酚煤气废水零排放处理系统的处理方法,包括以下步骤:

S1、调节含酚煤气废水的pH为5.5-6.5,温度调节为20-45℃,将含酚煤气废水通入过滤处理系统进行过滤处理,然后通入除油膜系统中进行除油膜分离处理,得到除油膜透过液及浓缩液;

S2、调节除油膜透过液pH值为6.5-7.5,然后通入过硫酸盐-臭氧催化氧化系统进行处理,得到氧化产水,过硫酸盐-臭氧催化氧化处理过程中,△O3:△COD=1:3-8,固相催化剂装填比为35-60%,过硫酸钾投加量为0.02-1g/L;

S3、将氧化产水通入生化系统中进行处理,生化处理过程中的缺氧池溶解氧≤0.3mg/L,好氧池溶解氧为0.8-4mg/L,硝化液回流比控制在1-20,得到生化产水;

S4、将生化产水通入特种吸附-混凝系统进行处理,吸特种吸附-混凝过程中的吸附剂为改性沸石与活性炭的复合吸附剂,改性沸石与活性炭的添加比为1:5-20,颗粒粒径为0.5-7μm,堆积密度为1.02-1.32g/cm3,投加量为1-8g/L,混凝剂为液体聚合氯化铝,混凝剂加药量为20-200mg/L,得到特种吸附-混凝产水;

S5、特种吸附-混凝产水经芯式过滤器过滤后,通入反渗透膜系统进行反渗透膜处理,反渗透处理过程中的运行压力为6-30bar,回收率为60-70%,得到反渗透膜产水及浓缩液;

S6、将反渗透膜浓缩液通入浓水反渗透膜系统中进行处理,浓水反渗透系统处理过程中的运行压力为40-75bar,回收率为50-65%,得到浓水反渗透膜产水及浓缩液,浓水反渗透膜产水与反渗透膜产水混合后回用;

S7、将浓水反渗透膜浓缩液通入高压纳滤膜系统中进行处理,高压纳滤处理过程中的运行压力为40-90bar,回收率为80-90%,得到高压纳滤膜产水及浓缩液,高压纳滤膜产水与反渗透膜产水混合后回用;

S8、将高压纳滤浓缩液通入蒸发结晶系统进行蒸发结晶处理,MVR蒸发为低温负压蒸发,蒸发温度为60-75℃,真空度为-70-(-90)kPa,得到结晶盐和冷凝水,结晶盐经离心、干燥后得到硫酸钠工业盐,得到的硫酸钠工业盐满足《工业级无水硫酸钠》(GB/T6009-2014)Ⅰ类一等品要求,可资源化利用,冷凝水返回高压反渗透系统继续处理。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明通过利用袋式过滤器进行预处理,有效去除含酚煤气废水中的悬浮物,同时采用除油膜、过硫酸盐-臭氧氧化及生化系统处理,起到降低油含量、去除有机物和氨氮、总氮的作用,并且采用特种吸附-混凝系统,保证生化系统产水水质稳定达到膜运行条件,降低末端膜工艺运行负担,末端联用两级反渗透膜浓缩和高压纳滤分盐,最后采用蒸发结晶处理纳滤浓液,在实现含酚煤气废水零排放和产水高倍回用的同时,将水中的盐分离出来转化为硫酸钠产品盐,进行资源化利用,变废为宝,彻底解决了煤化工废水零排放的行业难题,技术优势非常明显;

2、本发明利用袋式过滤器充分去除含酚煤气废水中的悬浮物,保证了后续处理工序能够长期稳定运行,同时,袋式过滤器过滤处理结合除油膜分离处理,两者产生协同促进效果,可实现在高悬浮物、有机物、油类的环境下有效去除部分悬浮物及大量油类物质,而且还能够对有机物进行少量去除,不仅保证了后续系统不受悬浮物和油的污染,可稳定运行,而且能够降低后端氧化工艺的处理负荷,节省氧化系统的投资成本和运行成本;

3、本发明的含酚煤气废水的处理方法及系统,能够去除含酚煤气废水中的悬浮物、有机物、油类等污染物,产水全部达标回用,回用率达到98%以上,解决了含酚煤气废水处理和产水高倍回收的问题,系统运行稳定且去除效率高,运行成本低于现有煤气废水处理技术,实现了煤气废水的零排放处理。

(发明人:胡君杰;杨敏;韦驾;徐志;雷成;黄兴俊)