公布日:2022.11.11

申请日:2022.08.11

分类号:F23G5/027(2006.01)I;F23G5/44(2006.01)I;F23G7/00(2006.01)I;C02F11/10(2006.01)I;C10B53/00(2006.01)I

摘要

本发明公开了污泥热解炭化尾气协同垃圾焚烧脱硝系统及工艺,所述系统包括垃圾焚烧炉和污泥炭化炉,二者之间设有热解气燃烧塔,热解气燃烧塔出口处的管路一支与污泥炭化炉出料端连通,另一支与污泥炭化炉进料端管路汇合并连接至热解尾气风机,然后通过热解气入炉管路与垃圾焚烧炉连通;其中,热解气入炉管路分为两个支路,其中一路连接至焚烧炉的二次风喷口附近,另一路连接至焚烧炉尾部第四段和第五段正对炉墙位置。与现有技术相比,本发明具有以下优点:本发明所述系统及方法利用了污泥自热炭化后的热解尾气,并将未燃尽的炭化热解气直接输入炉膛合适的位置,无需新设烟气净化系统,实现再燃脱硝,将垃圾焚烧产生的NOx进行还原,脱硝效率在50%-70%。

权利要求书

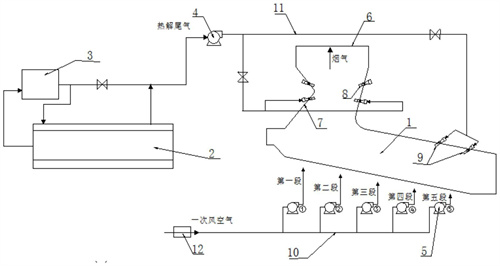

1.污泥热解炭化尾气协同垃圾焚烧脱硝系统,其特征在于,所述系统包括垃圾焚烧炉(1)和污泥炭化炉(2),二者之间设有热解气燃烧塔(3),热解气燃烧塔(3)出口处的管路一支与污泥炭化炉(2)出料端连通,另一支与污泥炭化炉(2)进料端管路汇合并连接至热解尾气风机(4),然后通过热解气入炉管路(11)与垃圾焚烧炉(1)连通;其中,热解气入炉管路(11)分为两个支路,其中一路连接至焚烧炉的二次风喷口(8)附近,另一路连接至焚烧炉尾部第四段和第五段正对炉墙位置。

2.根据权利要求1所述的污泥热解炭化尾气协同垃圾焚烧脱硝系统,其特征在于,热解气入炉管路(11)与二次风喷口(8)附近的炉墙通过热解气尾气喷口(7)连通,热解气尾气喷口(7)设于二次风喷口(8)的上方或下方的0.5-2m处;热解气入炉管路(11)与焚烧炉尾部炉墙通过热解尾气燃烧段喷口(9)连通。

3.根据权利要求2所述的污泥热解炭化尾气协同垃圾焚烧脱硝系统,其特征在于,热解气尾气喷口(7)和热解尾气燃烧段喷口(9)与炉墙之间的夹角为15-80°。

4.根据权利要求3所述的污泥热解炭化尾气协同垃圾焚烧脱硝系统,其特征在于,热解气尾气喷口(7)和热解尾气燃烧段喷口(9)结构相同,均包括母管(13)和至少一根喷管(16),喷管(16)底部膨大为喉管(15)并通过扩散段(14)与母管(13)连通,每根喷管(16)对应设有一个检修口。

5.根据权利要求4所述的污泥热解炭化尾气协同垃圾焚烧脱硝系统,其特征在于,喷管(16)之间间隔0.5-1m;喷管(16)均采用管径为DN65的规格,或管径为DN50和DN80两种规格间隔布置。

6.根据权利要求1所述的污泥热解炭化尾气协同垃圾焚烧脱硝系统,其特征在于,热解气燃烧塔(3)出口处与污泥炭化炉(2)进料端管路汇合的一支管路上设有电动调节阀,热解气入炉管路(11)的两个支路上均设有电动调节阀。

7.权利要求1-6任一所述系统的污泥热解炭化尾气协同垃圾焚烧脱硝工艺,其特征在于,包括以下步骤:S1、获取初始高温热解气污泥炭化炉(2)内的污泥自热炭化得到初始高温热解气,经管路输送至热解气燃烧塔(3)进行部分燃烧,燃烧后70-90%的热量回输至污泥炭化炉(2)并在其中换热,然后通过与炭化炉的进料端连通的管路与热解气燃烧塔(3)燃烧后的剩余热量汇合输送至热解尾气风机(4);其中,汇合后的热解气温度为250-300℃;S2、汇合后热解气输送至焚烧炉热解气入炉管路(11)分为两路,两路中热解气的流量分配为:热解气尾气喷口(7)处的热解气流量占总量的50-70%,热解尾气燃烧段喷口(9)处的热解气流量占总量的30-50%;喷口处热解气的喷入速度为70-90m/s;其中,垃圾焚烧炉(1)的空气经一次风空预器(12)加热后通过一次风管路(10)分别被5段一次风机(5)送入焚烧炉;垃圾焚烧炉(1)上方设有焚烧炉出口(9)供烟气排出。

8.根据权利要求7所述的污泥热解炭化尾气协同垃圾焚烧脱硝工艺,其特征在于,S1中的初始高温热解气内包括甲烷、氢气、CO和焦油中的至少一种。

发明内容

解决的技术问题:为了克服现有技术的不足,本发明通过将污泥炭化过程中产生各种未燃尽热解气,通入垃圾焚烧炉膛内,与垃圾焚烧产生的氮氧化物发生反应,达到脱除氮氧化物的目的,同时污泥炭化的热解尾气实现高效清洁利用。

技术方案:污泥热解炭化尾气协同垃圾焚烧脱硝系统,所述系统包括垃圾焚烧炉和污泥炭化炉,二者之间设有热解气燃烧塔,热解气燃烧塔出口处的管路一支与污泥炭化炉出料端连通,另一支与污泥炭化炉进料端管路汇合并连接至热解尾气风机,然后通过热解气入炉管路与垃圾焚烧炉连通;其中,热解气入炉管路分为两个支路,其中一路连接至焚烧炉的二次风喷口附近,另一路连接至焚烧炉尾部第四段和第五段正对炉墙位置,此位置正是NOx生成较大的区域,可以通过热解气的加入,以针对燃烧单元的第四段和第五段进行烟气扰动和热解气脱硝。

优选的,热解气入炉管路与二次风喷口附近的炉墙通过热解气尾气喷口连通,热解气尾气喷口设于二次风喷口的上方或下方的0.5-2m处;热解气入炉管路与焚烧炉尾部炉墙通过热解尾气燃烧段喷口连通。

优选的,热解气尾气喷口和热解尾气燃烧段喷口与炉墙之间的夹角为15-80°,从而保证热解气与高温烟气的充分混合,与烟气中的NOx发生还原反应,并将其还原为N2。同时高温烟气进入炉内,对局部区域实现烟气扰动,温度分布均匀,能降低炉膛局部的温度,从而抑制NOx生成。

优选的,热解气尾气喷口和热解尾气燃烧段喷口结构相同,均包括母管和至少一根喷管,喷管底部膨大为喉管并通过扩散段与母管连通,每根喷管对应设有一个检修口。

优选的,喷管之间间隔0.5-1m;喷管均采用管径为DN65的规格,或管径为DN50和DN80两种规格间隔布置。喷管采用文丘里原理进行设计,与母管连接位置设置较大的接口即扩散段,内径一般为尾部喷管的2倍,之后连接变径缩口,起到增加气体流速的作用,尾部喷管将气体送入炉膛中。在炉膛正压时,将喷口堵塞,影响运行工况,预留检修口,便于拆卸和维护。

优选的,热解气燃烧塔出口处与污泥炭化炉进料端管路汇合的一支管路上设有电动调节阀,热解气入炉管路的两个支路上均设有电动调节阀。

以上任一所述系统的污泥热解炭化尾气协同垃圾焚烧脱硝工艺,包括以下步骤:

S1、获取初始高温热解气

污泥炭化炉内的污泥自热炭化得到初始高温热解气,经管路输送至热解气燃烧塔进行部分燃烧,燃烧后70-90%的热量回输至污泥炭化炉并在其中换热,用于维持污泥炭化炉的正常运行,换热后的热解气温度约为200℃,然后通过与炭化炉的进料端连通的管路与热解气燃烧塔燃烧后的剩余热量汇合输送至热解尾气风机;其中,汇合后的热解气温度为250-300℃,因此不存在低温酸性气体腐蚀的问题,同时温度相比烟气再循环的温度高,能提高锅炉热效率,降低NOx排放;

S2、汇合后热解气输送至焚烧炉

热解气入炉管路分为两路,两路中热解气的流量分配为:热解气尾气喷口处的热解气流量占总量的50-70%,热解尾气燃烧段喷口处的热解气流量占总量的30-50%;喷口处热解气的喷入速度为70-90m/s;

其中,垃圾焚烧炉的空气经一次风空预器加热后通过一次风管路分别被5段一次风机送入焚烧炉;垃圾焚烧炉上方设有焚烧炉出口供烟气排出。

优选的,S1中的初始高温热解气内包括甲烷、氢气、CO和焦油中的至少一种。

有益效果:(1)本发明所述系统及方法利用了污泥自热炭化后的热解尾气,并将未燃尽的炭化热解气直接输入炉膛合适的位置,无需新设烟气净化系统,实现再燃脱硝,将垃圾焚烧产生的NOx进行还原,脱硝效率在50%-70%;(2)所述系统优化合理布置其喷射位置,借助二次风对烟气实现扰流,NOx分布相对均匀,实现与垃圾焚烧炉膛的烟气充分混合;(3)所述工艺将高温热解气直接送入炉膛,避免了热解气中难处理的焦油等物质冷凝堵塞管道等问题。

(发明人:朱传强;茹晋波;谢兴旺;孙亭亭)