公布日:2022.12.23

申请日:2022.10.19

分类号:C22B1/16(2006.01)I;C22B1/24(2006.01)I;C22B7/02(2006.01)I;C22B7/04(2006.01)I;C22B11/02(2006.01)I;C22B15/00(2006.01)I

摘要

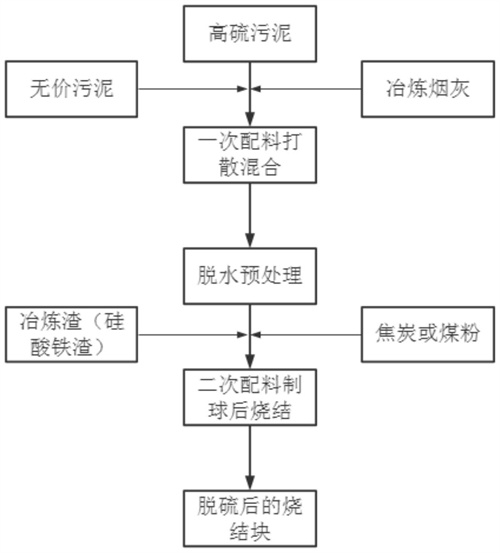

本发明公开了一种高硫污泥的预处理方法及应用,所述预处理方法包括如下步骤:将高硫污泥、烟灰以及无价危废进行一次配料后,打散混合、脱水;脱水后的混合料与冶炼渣进行二次配料,并加入燃料后进行烧结,得到成型的烧结块。所述预处理方法通过引入烟灰、无价危废及冶炼渣,能够明显改善物料的分散性能,并且引入的硅、铁成分能够促进物料在烧结过程中的成块率,降低后期熔炼的压力,有利于后处理时贵金属的富集,提高循环经济效益。

权利要求书

1.一种高硫污泥的预处理方法,其特征在于,包括如下步骤:将高硫污泥、烟灰以及无价危废进行一次配料后,打散混合、脱水;脱水后的混合料与冶炼渣进行二次配料,并加入燃料后进行烧结,得到成型的烧结块。

2.根据权利要求1所述的预处理方法,其特征在于,所述高硫污泥的干基含硫量为40wt%以上,一次配料后混合物料干基含硫量为15-25wt%。

3.根据权利要求1所述的预处理方法,其特征在于,所述烟灰为冶炼系统烟气处理中收集的布袋灰,所述无价危废为含SiO2污泥,所述冶炼渣为金属熔炼系统产生的炉渣。

4.根据权利要求3所述的预处理方法,其特征在于,所述无价危废中SiO2含量为15-20wt%。

5.根据权利要求4所述的预处理方法,其特征在于,按质量份计,所述高硫污泥、烟灰以及无价危废的比例为(4-7):(1-3):(2-4)。

6.根据权利要求4所述的预处理方法,其特征在于,所述无价危废还包含10-20wt%的CaO。

7.根据权利要求1所述的预处理方法,其特征在于,所述一次配料过程中采用双螺旋装置打散,在打散的过程中补加烟灰。

8.根据权利要求1所述的预处理方法,其特征在于,所述二次混合配料后造粒,造粒直径为20-30mm。

9.根据权利要求1所述的预处理方法,其特征在于,所述二次配料进入烧结炉的物料焦率为12-15%。

10.权利要求1-9任意一项所述预处理方法在工业处理高硫污泥危废回收贵金属中的应用。

发明内容

本发明的目的在于提供一种高硫污泥的预处理方法,解决现有技术因物料含水率大,含硫高且物料粘接性较强导致脱硫难、且成块率低不便于后续熔炼的缺陷。

鉴于此,本发明的技术方案如下:

一种高硫污泥的预处理方法,包括如下步骤:将高硫污泥、烟灰以及无价危废进行一次配料后,打散混合、脱水;脱水后的混合料与冶炼渣进行二次配料,并加入燃料后进行烧结,得到成型的烧结块。

进一步地,所述高硫污泥的干基含硫量为40wt%以上,一次配料后混合物料干基含硫量为15-25wt%。

进一步地,所述烟灰为冶炼系统烟气处理中收集的布袋灰,所述无价危废为含SiO2污泥,所述冶炼渣为金属熔炼系统产生的炉渣。

作为本发明的优选,所述无价危废中SiO2含量为15-20wt%。

作为本发明的优选,按质量份计,所述高硫污泥、烟灰以及无价危废的比例为(4-7):(1-3):(2-4)。

作为本发明的优选,所述无价危废还包含10-20wt%的CaO。

进一步地,所述一次配料过程中采用双螺旋装置打散,在打散的过程中补加烟灰。

进一步地,所述二次混合配料后造粒,造粒直径为20-30mm。

进一步地,所述二次配料进入烧结炉的物料焦率为12-15%。

本发明的另一个目的在于提供以上所述预处理方法在工业处理高硫污泥危废回收贵金属中的应用,可有效回收高硫污泥中的稀贵金属,促进循环经济,具备较高的工业价值。

相对于现有技术,本发明的有益效果包括但不限于:

1.本发明提供的高硫污泥的预处理方法通过引入烟灰、无价危废及冶炼渣,能够明显改善物料的分散性能,并且引入的硅、铁成分能够促进物料在烧结过程中的成块率,降低后期熔炼的压力。

2.本发明提供的高硫污泥的预处理方法通过引入烟灰、无价危废能够有效吸收高硫物料在燃烧过程中释放的大量热量,提升可靠性;此外所述预处理方法能够显著脱去物料中的硫成分,降低烟气脱硫系统处理负荷,避免指标控制困难、系统频繁停机的缺陷,有利于贵金属的富集。

3.本发明提供的高硫污泥的预处理方法应用于工业处理高硫污泥危废回收贵金属中,可实现多类别危废贵金属的回收,符合循环经济的要求,具备较高的工业价值和经济效益。

(发明人:王志平;王荀;丁伟;杨文明;霍成立;朱永泰;王宝国;吴兴乾)