公布日:2022.07.05

申请日:2022.04.25

分类号:C02F9/10(2006.01)I;C02F101/30(2006.01)N

摘要

本发明涉及一种气化废水结晶盐的生产装置。所述装置包括:减量化辅助单元、减量化单元和结晶盐单元。减量化辅助单元和减量化单元均设有加药模块。加药模块通过其管路设置的至少两个阀门组件的设置方式来控制第一组分和/或第二组分的加入量以及加药后的气化废水的流动方向。本发明还涉及一种气化废水结晶盐的生产方法。本发明通过控制第一组分和/或第二组分的加入量和控制阀门组件的启闭,可灵活地对第一组分和第二组分的混合比、第一组分和第二组分的加入时间、持续时间以及加药后的流动方向进行组合控制,从而解决现有技术存在的药物过量、停止较慢以及难以调节的问题。

权利要求书

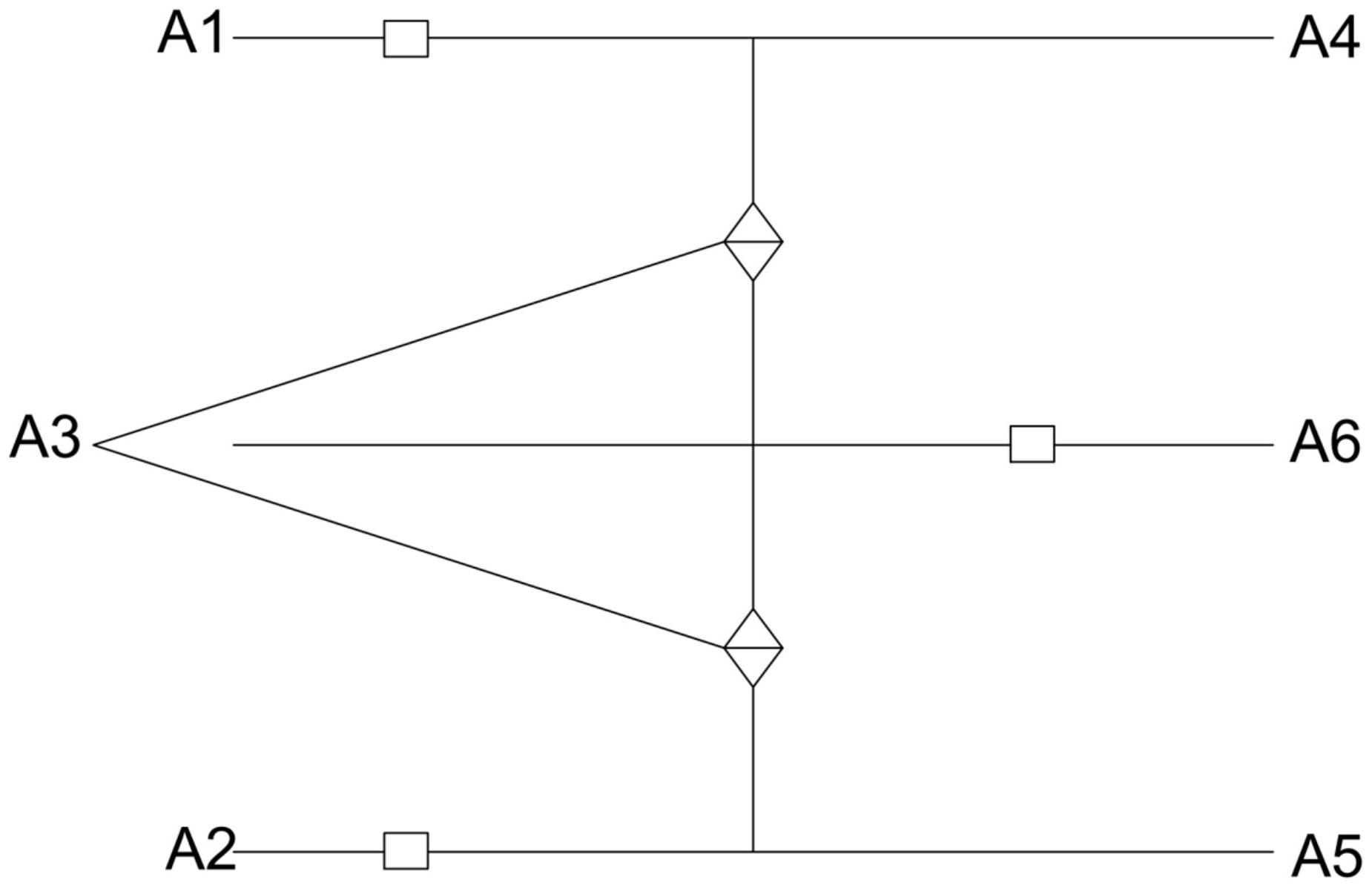

1.一种气化废水结晶盐的生产装置,其特征在于,所述装置包括:用于将第一组分和/或第二组分加入气化废水中的加药模块;其中,所述加药模块基于其管路设置的至少两个阀门组件的设置方式来控制所述第一组分和/或第二组分的加入量,和控制加药后的气化废水的流动方向,其中,所述设置方式是指所述阀门组件中的两个阀门按照导通方向相反的方式连接,并且所述阀门组件的连接处的一端连接至被处理的气化废水,所述阀门组件的远离连接处的另外两端分别连接至第一组分和第二组分,所述加药模块还用于纳滤模块、第一减量化模块和第二减量化模块的清洗,其中,所述清洗包括酸洗和碱洗,所述加药模块将酸和碱分别作为第一组分和第二组分,所述加药模块的第一流动管道和第二流动管道连接至纳滤模块、第一减量化模块和第二减量化模块出水端,第三流动管道连接至纳滤模块、第一减量化模块和第二减量化模块进水端,在进行减量化时,通过阀门组件关闭所述第一流动管道和第二流动管道,同时关闭第一组分和第二组分的加入,气化废水通过第三流动管道进入,在进行清洗时,第一组分和第二组分加入清洗水中,并分别从所述第一流动管道和第二流动管道由纳滤模块、第一减量化模块和第二减量化模块出水端流入,从纳滤模块、第一减量化模块和第二减量化模块进水端流出并进入第三流动管道。

2.如权利要求1所述的气化废水结晶盐的生产装置,其特征在于,在酸洗时,所述加药模块基于所述第一组分和第二组分的加入量和浓度控制进行酸洗的模块的PH值在第一阈值内,在碱洗时,所述加药模块基于所述第一组分和第二组分的加入量和浓度控制进行碱洗的模块的PH值在第二阈值内。

3.如权利要求2所述的气化废水结晶盐的生产装置,其特征在于,在所述酸洗或碱洗完成后,所述加药模块的第三流动管道通过注入清水,将所述纳滤模块、第一减量化模块和第二减量化模块的PH值恢复至第三阈值内,其中,在所述PH值恢复至第三阈值内之后,所述阀门组件关闭所述第一流动管道和第二流动管道以进行生产和清洗的切换。

4.如权利要求3所述的气化废水结晶盐的生产装置,其特征在于,所述加药模块将所述减量化辅助单元和减量化单元分别需要加入的第一组分和/或第二组分进行混合添加并控制其比例和流动管道,其中,弱酸阳床包括进水阀、反洗进水阀、酸再生阀和碱再生阀,所述加药模块的所述第一流动管道和第二流动管道分别连接至所述酸再生阀和碱再生阀,所述第三流动管道连接至进水阀,通过所述加药模块的阀门组件的设置方式控制加入的酸或碱的含量并控制所述酸或碱流入的流动管道。

5.如权利要求4所述的气化废水结晶盐的生产装置,其特征在于,所述阀门被配置为:在所述阀门处于关闭状态时,所述阀门只存在一个导通方向,而在所述阀门处于打开状态时,所述阀门存在两个导通方向,其中,在一个阀门处于关闭状态而另一个阀门处于打开状态的情况下,两个所述阀门按照导通方向相反的方式连接,所述第一组分或第二组分能够按照可调比例与被处理的气化废水混合并进入相应的管道。

6.如权利要求5所述的气化废水结晶盐的生产装置,其特征在于,两个所述阀门组件共同连接至被处理的气化废水,并且所述阀门组件的另外两端分别连接至第一组分和第二组分,两个所述阀门组件靠近被处理的气化废水的一端还连接至所述第三流动管道,两个所述阀门组件远离被处理的气化废水的一端还分别连接至所述第一流动管道和第二流动管道。

7.一种气化废水结晶盐的生产方法,其特征在于,所述方法包括:对所述气化废水中的多种化合物预处理;进行至少一个减量化步骤以从所述气化废水中得到减量化产水,并获得减量化浓水;将所述减量化浓水蒸发结晶;其中,所述方法还包括:将第一组分和/或第二组分加入被处理的气化废水中,基于管路设置的至少两个阀门组件的设置方式来控制所述第一组分和/或第二组分的加入量,和控制加药后的气化废水的流动方向,其中,所述设置方式是指所述阀门组件中的两个阀门按照导通方向相反的方式连接,并且所述阀门组件的连接处的一端连接至被处理的气化废水,所述阀门组件的远离连接处的另外两端分别连接至第一组分和第二组分,两个所述阀门组件共同连接至被处理的气化废水,并且所述阀门组件的另外两端分别连接至第一组分和第二组分,两个所述阀门组件靠近被处理的气化废水的一端还连接至第三流动管道,两个所述阀门组件远离被处理的气化废水的一端还分别连接至第一流动管道和第二流动管道。

8.如权利要求7所述的气化废水结晶盐的生产方法,其特征在于,所述阀门被配置为:在所述阀门处于关闭状态时,所述阀门只存在一个导通方向,而在所述阀门处于打开状态时,所述阀门存在两个导通方向,其中,在一个阀门处于关闭状态而另一个阀门处于打开状态的情况下,两个所述阀门按照导通方向相反的方式连接,所述第一组分或第二组分能够按照可调比例与被处理的气化废水混合并进入相应的管道。

发明内容

针对现有技术之不足,本发明的技术方案是提供一种气化废水结晶盐的生产装置,所述装置包括:减量化辅助单元,用于预处理所述气化废水中的多种化合物;减量化单元,用于进行至少一个减量化步骤以从所述气化废水中得到减量化产水,从而获得减量化浓水;结晶盐单元,用于将所述减量化浓水蒸发结晶为氯化钠。其中,所述减量化辅助单元和减量化单元均设有加药模块,所述加药模块将第一组分和/或第二组分加入在所述减量化辅助单元或减量化单元中处理的气化废水中,所述加药模块基于其管路设置的至少两个阀门组件的设置方式来控制所述第一组分和/或第二组分的加入量,和控制加药后的气化废水的流动方向,其中,所述设置方式是指所述阀门组件中的两个阀门按照导通方向相反的方式连接,并且所述阀门组件的连接处的一端连接至被处理的气化废水,所述阀门组件的远离连接处的另外两端分别连接至第一组分和第二组分。上述第一组分和第二组分是基于加药模块的应用场景进行相应替换的。例如在加药模块用于弱酸阳床时,第一组分和第二组分分别是盐酸和氢氧化钠;在加药模块用于纳滤模块、第一减量化模块和第二减量化模块的清洗时,第一组分和第二组分分别是酸和碱(柠檬酸和次氯酸钠);在加药模块用于低压蒸汽的转送时,第一组分和第二组分分别是三效蒸发器和干燥器内的料液。本发明通过控制第一组分和/或第二组分的加入量和控制阀门组件的启闭,可灵活地对第一组分和第二组分的混合比、第一组分和第二组分的加入时间、持续时间以及加药后的流动方向进行组合控制。

根据一种优选的实施方式,所述加药模块还用于纳滤模块、第一减量化模块和第二减量化模块的清洗。所述清洗包括酸洗和碱洗。所述加药模块将酸和碱分别作为第一组分和第二组分。所述加药模块的第一流动管道和第二流动管道连接至模块出水端,第三流动管道连接至模块进水端。在进行减量化时,通过阀门组件关闭所述第一流动管道和第二流动管道,同时关闭第一组分和第二组分的加入,气化废水通过第三流动管道进入。在进行清洗时,第一组分和第二组分加入清洗水中,并分别从所述第一流动管道和第二流动管道由模块出水端流入,从所述模块进水端流出并进入第三流动管道。本发明通过加药模块控制加入的酸和碱的量和不同的流动方向,以控制酸洗时PH在2-3之间,在碱洗时PH在11-12之间,实现对酸和碱的实时调控和混合的充分进行,从而解决了由于清洗过程的不透明,导致的酸或碱未被消耗的问题,延长了减量化单元的使用寿命。

根据一种优选的实施方式,在酸洗时,所述加药模块基于所述第一组分和第二组分的加入量和浓度控制进行酸洗的模块的PH值在第一阈值内。在碱洗时,所述加药模块基于所述第一组分和第二组分的加入量和浓度控制进行碱洗的模块的PH值在第二阈值内。

在所述酸洗或碱洗完成后,所述加热模块的第三流动管道通过注入清水,将所述纳滤模块、第一减量化模块和第二减量化模块的PH值恢复至第三阈值内。在所述PH值恢复至第三阈值内之后,所述阀门组件关闭所述第一流动管道和第二流动管道以进行生产和清洗的切换。

根据一种优选的实施方式,所述加药模块将所述减量化辅助单元和减量化单元分别需要加入的对应的第一组分和/或第二组分进行混合添加并控制其比例和流动管道。其中,所述弱酸阳床包括床体、排气阀、上排阀、中排阀、下排阀、产水阀、进水阀、反洗进水阀、酸再生阀和碱再生阀,所述加药模块的所述第一流动管道和第二流动管道分别连接至所述酸再生阀和碱再生阀,所述第三流动管道连接至进水阀,通过所述加药模块的阀门组件的设置方式控制加入的酸或碱的含量并控制所述酸或碱流入的流动管道。酸再生和碱再生分别通过第一流动管道和第二流动管道进行,防止其相互发生中和反应,并且通过仪表控制酸或碱的进入量,便于酸再生和碱再生的进行,节省了时间成本,便于各再生的有序进行。第三流动管道用于最终的冲洗,将各步骤分别进行,实现加药和时间的充分利用,从而提高产水效率。

根据一种优选的实施方式,所述阀门被配置为:在所述阀门处于关闭状态时,所述阀门只存在一个导通方向,即单向导通。而在所述阀门处于打开状态时,所述阀门存在两个导通方向,即双向导通。在一个阀门处于关闭状态而另一个阀门处于打开状态的情况下,两个所述阀门按照导通方向相反的方式连接,所述第一组分或第二组分能够按照可调比例与被处理的气化废水混合并进入相应的管道。本发明通过调控阀门的启闭状态,实现对第一组分和第二组分流动方向、最终流动管道以及流量大小和时间的控制。

根据一种优选的实施方式,两个所述阀门组件共同连接至被处理的气化废水,并且所述阀门组件的另外两端分别连接至第一组分和第二组分,两个所述阀门组件靠近被处理的气化废水的一端还连接至所述第三流动管道,两个所述阀门组件远离被处理的气化废水的一端还分别连接至所述第一流动管道和第二流动管道。本发明通过阀门组件的连接方式,控制处理的气化废水与第一组分混合,或与第二组分混合,或与第一组分和第二组分混合,并进入第一流动管道或第二流动管道或第三流动管道,以实现对加药量和流动方向的控制。

根据一种优选的实施方式,所述减量化辅助单元包括调节池、澄清池、污泥池、高强度膜池、活性炭过滤器以及弱酸阳床,其中,所述澄清池需要加入聚铁、氢氧化钠、纯碱、PAM和盐酸,所述高强度膜池前端加入次氯酸钠和盐酸,所述弱酸阳床中加入盐酸和氢氧化钠。所述减量化单元包括纳滤模块、第一减量化模块和第二减量化模块,其中,所述纳滤模块加入还原剂、非氧化性杀菌剂和阻垢剂,所述第一减量化模块和第二减量化模块加入阻垢剂。上述加药操作均可采用加药模块进行,以对加药过程进行精准调控。与现有技术相比,现有技术常采用加药泵直接投入相应装置中,难以精准控制其加药量、加药时间以及流动方向。不仅如此,通过本发明阀门的设置方式,达到了自锁效果,使得阀门组件直接控制药物的加入而非通过泵提升加入,解决泵提升导致的药物过量,停止较慢,难以调节的问题。

根据一种优选的实施方式,所述结晶盐单元包括三效蒸发器、离心机以及干燥器,其中,所述加药模块还用于将低压蒸汽送至三效蒸发器和干燥器作为热源,所述低压蒸汽通过所述第一流动管道和第二流动管道分别进入所述三效蒸发器和干燥器并加入其中料液。

本发明还涉及一种气化废水结晶盐的生产方法,所述方法包括:预处理所述气化废水中的多种化合物;进行至少一个减量化步骤以从所述气化废水中得到减量化产水,从而获得减量化浓水;将所述减量化浓水蒸发结晶为氯化钠;其中,所述方法还包括:将第一组分和/或第二组分加入被处理的气化废水中,基于管路设置的至少两个阀门组件的设置方式来控制所述第一组分和/或第二组分的加入量,和控制加药后的气化废水的流动方向,其中,所述设置方式是指所述阀门组件中的两个阀门按照导通方向相反的方式连接,并且所述阀门组件的连接处的一端连接至被处理的气化废水,所述阀门组件的远离连接处的另外两端分别连接至第一组分和第二组分。

根据一种优选的实施方式,所述阀门被配置为:在所述阀门处于关闭状态时,所述阀门只存在一个导通方向。而在所述阀门处于打开状态时,所述阀门存在两个导通方向。在一个阀门处于关闭状态而另一个阀门处于打开状态的情况下,两个所述阀门按照导通方向相反的方式连接,所述第一组分或第二组分能够按照可调比例与被处理的气化废水混合并进入相应的管道。

根据一种优选的实施方式,两个所述阀门组件共同连接至被处理的气化废水,并且所述阀门组件的另外两端分别连接至第一组分和第二组分,两个所述阀门组件靠近被处理的气化废水的一端还连接至所述第三流动管道,两个所述阀门组件远离被处理的气化废水的一端还分别连接至所述第一流动管道和第二流动管道。

本发明的有益技术效果:

(1)本发明通过控制第一组分和/或第二组分的加入量和控制阀门组件的启闭,可灵活地对第一组分和第二组分的混合比、第一组分和第二组分的加入时间、持续时间以及加药后的流动方向进行组合控制,从而调控加药量,并且实现药物与废水的充分混合,以及基于所加药物调控废水的流动水径,进而充分利用各减排环节的药物,以提高气化废水的结晶效率和过滤效果;

(2)本发明的加药操作均可采用加药模块进行,以对加药过程进行精准调控。与现有技术相比,现有技术常采用加药泵直接投入相应装置中,难以精准地控制加药泵的加药量、加药时间以及流动方向。此外,通过本发明阀门的设置方式,还能够达到自锁效果,以及通过阀门组件直接控制药物的加入而非通过泵提升加入,以解决泵提升所导致的药物过量、停止较慢以及难以调节的问题;

(3)酸再生和碱再生分别通过第一流动管道和第二流动管道进行,从而能够防止酸和碱发送中和反应,并且通过仪表控制酸或碱的进入量,便于酸再生和碱再生的进行,节省了时间成本,便于各再生的有序进行。第三流动管道用于最终的冲洗和将各步骤分别进行,以实现对加药和时间的充分利用,从而提高产水的效率;

(4)本发明通过加药模块控制加入的酸和碱的量,以及不同的流动方向,以使得在酸洗时,PH值在2-3之间,在碱洗时,PH值在11-12之间,以实现对酸和碱的实时调控和充分混合,从而解决了由于清洗过程的不透明而导致的酸或碱未被消耗的问题,最终延长了减量化单元的使用寿命。

(发明人:张建飞;李艳霞;赵峰燕;鲁喜平)