公布日:2022.05.27

申请日:2021.12.31

分类号:C02F9/04(2006.01)I;C02F101/30(2006.01)N

摘要

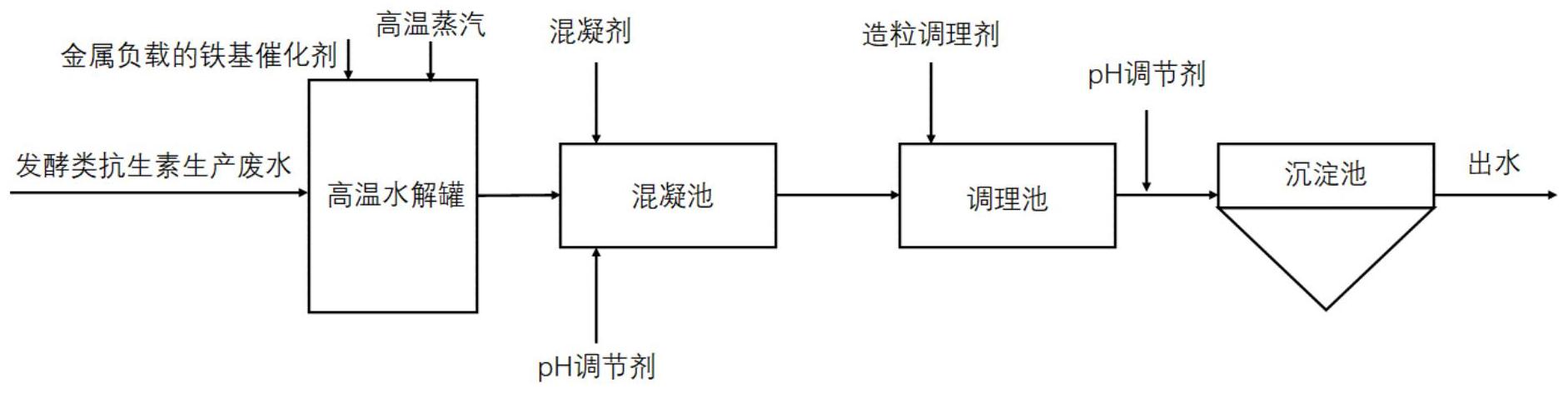

本公开提供一种去除发酵类抗生素生产废水中的污染物的方法,所述方法包括:采用金属负载的铁基催化剂对发酵类抗生素生产废水进行高温催化水解,得水解废水;采用混凝剂对水解废水进行混凝处理;采用含有钙离子的造粒调理剂对水解废水进行造粒处理。该方法通过采用金属负载的铁基催化剂催化高温水解,提高抗生素的水解效率,缩短反应时间,降低反应能耗;通过加入造粒调理剂,与混凝剂形成的絮体发生作用,形成密度和粒径更大的晶体结构;同时造粒调理剂中的钙离子与蛋白质发生反应,形成更多的α‑螺旋结构,促使蛋白质聚集,增强了废水中由蛋白质类物质所形成的悬浮固体的沉降性能,消除了高温催化水解工艺产生的悬浮固体对生化系统的不利影响。

权利要求书

1.一种去除发酵类抗生素生产废水中的污染物的方法,其特征在于,所述方法包括:采用金属负载的铁基催化剂对发酵类抗生素生产废水进行高温催化水解,得水解废水;采用混凝剂对所述水解废水进行混凝处理;采用含有钙离子的造粒调理剂对所述水解废水进行造粒处理。

2.根据权利要求1所述的方法,其特征在于,所述金属负载的铁基催化剂中金属元素与铁基催化剂的质量比为(0.001-0.01):1,优选为(0.001-0.004):1,进一步优选为0.0013:1。

3.根据权利要求2所述的方法,其特征在于,所述金属负载的铁基催化剂中含有的金属元素包括锌元素、锰元素和铜元素中的至少一种;和/或,所述铁基催化剂包括针铁矿和菱铁矿,所述针铁矿和所述菱铁矿的质量比为(0.1-10):1,优选为(0.5-5):1,进一步优选为(0.5-3):1。

4.根据权利要求1所述的方法,其特征在于,所述混凝剂中含有铁元素和/或铝元素;优选地,所述混凝剂选自硫酸亚铁、氯化亚铁、硫酸铁、氯化铁、聚合硫酸铁、聚合氯化铁、氯化铝、硫酸铝、聚合氯化铝、聚合硫酸铝、纳米铝13、聚合氯化铝铁和聚合硫酸铝铁中的一种或多种。

5.根据权利要求1所述的方法,其特征在于,进行混凝处理时,所述水解废水中不溶性难沉降悬浮物与加入的混凝剂中金属元素的质量比为(0.3-5):1,优选为(0.5-3.5):1。

6.根据权利要求1所述的方法,其特征在于,所述含有钙离子的造粒调理剂包括氧化钙、氢氧化钙和过氧化钙中的至少一种。

7.根据权利要求1所述的方法,其特征在于,进行造粒处理时,加入的造粒调理剂中钙离子与混凝处理时加入的混凝剂中金属元素的质量比为(0.02-2.0):1,优选为(0.05-1.5):1,进一步优选为(0.05-0.6):1。

8.根据权利要求1所述的方法,其特征在于,进行混凝处理时,采用pH调节剂调节所述水解废水的pH值≤6,优选为3-6,进一步优选为4。

9.根据权利要求1所述的方法,其特征在于,进行高温催化水解时,所述发酵类抗生素生产废水的温度为80-200℃,优选为80-110℃,进一步优选为85℃;水解时间为10-300min,优选为20-180min,进一步优选为30min;和/或,进行混凝处理时,混凝处理时间≥10min,优选为10-60min,进一步优选为10-20min,更优选为15min;和/或,进行造粒处理时,造粒处理时间≥0.5min,优先为1-60min,进一步优选为2-15min,更优选为5min。10.根据权利要求1-9任一项所述的方法,其特征在于,所述方法还包括调节造粒处理后的废水的pH值至6-7,然后将其进行静置沉淀处理,静置沉淀的时间≥5min,优选为10-100min。

发明内容

有鉴于此,本公开的目的在于提出一种去除发酵类抗生素生产废水中的污染物的方法。

基于上述目的,本公开提供了一种去除发酵类抗生素生产废水中的污染物的方法,所述方法包括:

采用金属负载的铁基催化剂对发酵类抗生素生产废水进行高温催化水解,得水解废水;

采用混凝剂对所述水解废水进行混凝处理;

采用含有钙离子的造粒调理剂对所述水解废水进行造粒处理。

可选地,所述金属负载的铁基催化剂中金属元素与铁基催化剂的质量比为(0.001-0.01):1,优选为(0.001-0.004):1,进一步优选为0.0013:1。

可选地,所述金属负载的铁基催化剂中含有的金属元素包括锌元素、锰元素和铜元素中的至少一种;

和/或,所述铁基催化剂包括针铁矿和菱铁矿,所述针铁矿和所述菱铁矿的质量比为(0.1-10):1,优选为(0.5-5):1,进一步优选为(0.5-3):1。

可选地,所述混凝剂中含有铁元素或/和铝元素;

优选地,所述混凝剂选自硫酸亚铁、氯化亚铁、硫酸铁、氯化铁、聚合硫酸铁、聚合氯化铁、氯化铝、硫酸铝、聚合氯化铝、聚合硫酸铝、纳米铝13、聚合氯化铝铁和聚合硫酸铝铁中的一种或多种。

可选地,进行混凝处理时,所述水解废水中不溶性难沉降悬浮物与加入的混凝剂中金属元素的质量比为(0.3-5):1,优选为(0.5-3.5):1。

可选地,所述含有钙离子的造粒调理剂包括氧化钙、氢氧化钙和过氧化钙中的至少一种。

可选地,进行造粒处理时,加入的造粒调理剂中钙离子与混凝处理时加入的混凝剂中金属元素的质量比为(0.02-2.0):1,优选为(0.05-1.5):1,进一步优选为(0.05-0.6):1。

可选地,进行混凝处理时,采用pH调节剂调节所述水解废水的pH值≤6,优选为3-6,进一步优选为4。

可选地,进行高温催化水解时,所述发酵类抗生素生产废水的温度为80-200℃,优选为80-110℃,进一步优选为85℃;水解时间为10-300min,优选为20-180min,进一步优选为30min;

和/或,进行混凝处理时,混凝处理时间≥10min,优选为10-60min,进一步优选为10-20min,更优选为15min;

和/或,进行造粒处理时,造粒处理时间≥0.5min,优先为1-60min,进一步优选为2-15min,更优选为5min。

可选地,所述方法还包括调节造粒处理后的废水的pH值至6-7,然后将其进行静置沉淀处理,静置沉淀的时间≥5min,优选为10-100min。

从上面所述可以看出,本公开提供的去除发酵类抗生素生产废水中的污染物的方法,首先采用金属负载的铁基催化剂对发酵类抗生素生产废水进行高温催化水解得到水解废水,然后向水解废水中加入混凝剂对水解废水进行混凝处理,并在混凝处理结束后加入含有钙离子的造粒调理剂对水解废水进行处理;或者,向水解废水中同时加入混凝剂和含有钙离子的造粒调理剂,对水解废水同时进行混凝处理和造粒处理;该方法通过采用金属负载的铁基催化剂催化发酵类抗生素生产废水的高温水解,提高了抗生素的水解效率,缩短了水解过程的反应时间,降低了反应能耗;通过加入造粒调理剂,与混凝剂形成的絮体发生作用,形成密度和粒径更大的晶体结构;同时造粒调理剂中的钙离子与蛋白质发生反应,形成更多的α-螺旋结构,促使蛋白质聚集,增强了废水中由蛋白质类物质所形成的悬浮固体的沉降性能,消除了高温催化水解工艺产生的悬浮固体对生化系统的不利影响;并且,该方法工艺简单,反应条件温和,反应易控制,催化剂制备简单,混凝剂和造粒调理剂廉价易得,反应时间短,还节约了设备的占地面积,一次性投入成本低,易于污水处理系统的升级改造,具有稳定的处理效果。

(发明人:霍飞;赫彦利;安靖华;顾卫荣;田哲)