公布日:2022.06.03

申请日:2022.04.07

分类号:C02F1/72(2006.01)I;C02F9/04(2006.01)I;B01D29/96(2006.01)I;C02F101/30(2006.01)N

摘要

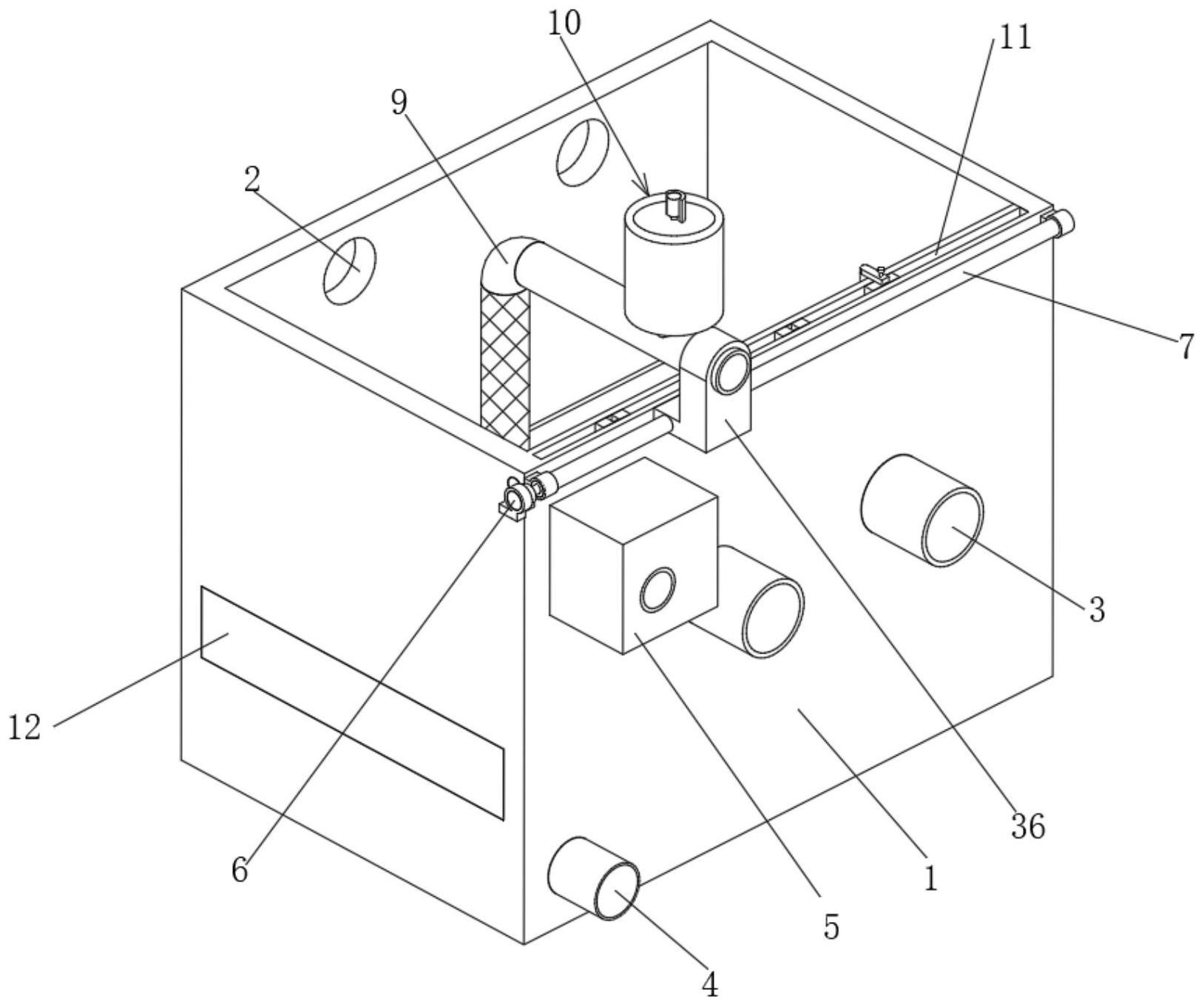

本发明涉及废水处理技术领域,且公开了一种常温常压催化氧化处理高浓度有机废水的装置,包括处理池,所述处理池顶端的左侧设有进液口,所述处理池右侧的底端设有出液管,所述处理池右侧的顶端设有加料结构,所述处理池右侧的顶部设有开槽,所述开槽的内腔内设有与出液管适配的滤网结构,所述处理池右侧的底端设有沉淀物排出管,所述处理池内腔的底端设有分隔结构。该常温常压催化氧化处理高浓度有机废水的装置及方法,通过分隔结构的设置,分隔结构可以把处理池的内腔分为两部分,处理池内的废水在处理的过程中,不会影响沉淀物的排出,提高了处理池的使用率,便于废水的处理。

权利要求书

1.一种常温常压催化氧化处理高浓度有机废水的装置,包括处理池(1),其特征在于:所述处理池(1)顶端的左侧设有进液口(2),所述处理池(1)右侧的底端设有出液管(3),所述处理池(1)右侧的顶端设有加料结构,所述处理池(1)右侧的顶部设有开槽(11),所述开槽(11)的内腔内设有与出液管(3)适配的滤网结构(13),所述处理池(1)右侧的底端设有沉淀物排出管(4),所述处理池(1)内腔的底端设有分隔结构(15),所述沉淀物排出管(4)位于分隔结构(15)的下方;所述加料结构包括与处理池(1)右侧的顶端连接的鼓风机(5)和与处理池(1)右侧的顶端活动连接的丝杆一(7),所述丝杆一(7)的外圈螺纹连接有移动块(36),所述移动块(36)另一端的中部固定套接有输送管(9),所述输送管(9)的一端与鼓风机(5)的出风口连接,所述输送管(9)的另一端延伸至处理池(1)内腔的底端,且所述输送管(9)的另一端位于分隔结构(15)的上方,所述输送管(9)一端的顶部设有放料机构(10);所述放料机构(10)包括储料桶(17),所述储料桶(17)内腔底部的中部设有出料口,出料口的底部设有出料管(20),所述出料管(20)的另一端延伸至输送管(9)的内腔内,所述出料管(20)的中部连接有固定板(21),所述储料桶(17)顶部的中部固定套接有转动马达(18),所述转动马达(18)的输出轴末端连接有转动杆(19),所述转动杆(19)的另一端延伸至出料管(20)的内腔内,且所述转动杆(19)与储料桶(17)内腔的顶部活动连接,所述转动杆(19)的底部连接有转动板(22),所述转动板(22)与固定板(21)接触,且所述转动板(22)和固定板(21)上均设有出料孔。

2.根据权利要求1所述的一种常温常压催化氧化处理高浓度有机废水的装置,其特征在于:所述丝杆一(7)两端的外圈均活动套接有活动套,活动套的另一端与处理池(1)连接,所述处理池(1)的顶端连接有转动电机一(6),所述转动电机一(6)的输出轴末端与丝杆一(7)一端的中部连接。

3.根据权利要求1所述的一种常温常压催化氧化处理高浓度有机废水的装置,其特征在于:所述滤网结构(13)包括丝杆二(23)和过滤网(27),所述丝杆二(23)的两端均与开槽(11)的内腔活动连接,且所述开槽(11)内腔的一侧镶嵌有转动电机二(24),所述转动电机二(24)的输出轴末端与丝杆二(23)一端的中部连接,所述丝杆二(23)的外圈螺纹连接有四个螺纹块(25),所述螺纹块(25)的顶部卡接有L型杆(16),所述L型杆(16)的另一端活动连接有螺杆(26),所述螺杆(26)的另一端与过滤网(27)顶部的中部螺纹连接。

4.根据权利要求3所述的一种常温常压催化氧化处理高浓度有机废水的装置,其特征在于:所述过滤网(27)网框的材质为金属铁,所述处理池(1)上与过滤网(27)接触的部位镶嵌有磁铁框。

5.根据权利要求1所述的一种常温常压催化氧化处理高浓度有机废水的装置,其特征在于:所述分隔结构(15)包括两个动力箱(12)、固定隔板(28)和活动隔板(29),两个所述动力箱(12)分别镶嵌在处理池(1)底端的前后两侧,所述固定隔板(28)和活动隔板(29)交替设置,所述固定隔板(28)的两端均连接有定位杆,所述活动隔板(29)两端的中部均连接有连接杆,所述定位杆和连接杆均位于动力箱(12)的内腔内,且所述定位杆和连接杆中部的外圈均连接有齿轮一,所述动力箱(12)内腔的两端均设有齿轮二(30),所述齿轮一和齿轮二(30)通过传动链条(35)传动连接,所述动力箱(12)内腔的一侧镶嵌有转动电机三(34),所述转动电机三(34)的输出轴末端连接有主动齿轮(33),且一个定位杆另一端的外圈连接有传动齿轮,所述主动齿轮(33)与传动齿轮啮合,所述动力箱(12)的底部均匀连接有电动伸缩杆(32),所述电动伸缩杆(32)的顶端与连接杆的另一端活动连接。

6.根据权利要求5所述的一种常温常压催化氧化处理高浓度有机废水的装置,其特征在于:所述动力箱(12)的侧壁上均匀设有移动槽,连接杆通过移动槽延伸至动力箱(12)的内腔内,且移动槽的中部设有活动槽,连接杆的外圈连接有密封板(31),所述密封板(31)与移动槽的内腔活动连接,连接杆位于密封板(31)的中部,密封板(31)的高度为活动槽高度的三倍。

7.根据权利要求6所述的一种常温常压催化氧化处理高浓度有机废水的装置,其特征在于:所述处理池(1)内腔的底端连接有密封框(14),所述密封框(14)的底部与固定隔板(28)的顶部接触,所述处理池(1)内腔的底部为倾斜的,所述沉淀物排出管(4)位于处理池(1)内腔底部的低端。

8.根据任一权利要求1-7所述的一种常温常压催化氧化处理高浓度有机废水的装置的使用方法,其特征在于:包括以下步骤:步骤一:分隔结构(15)中的电动伸缩杆(32)工作,活动隔板(29)在电动伸缩杆(32)的作用下与固定隔板(28)处于同一高度,工作人员在储料桶(17)内放入合适量的煤粉或催化剂,且固定板(21)和转动板(22)上的出料孔处于错开的状态,两个出液管(3)的内侧均设有过滤网(27);步骤二:工作人员把稀释后的废水通过进液口注入处理池(1)内,处理池(1)内的废水量合适后,停止向处理池(1)内注入废水;步骤三:启动加料结构,加料结构中的鼓风机(5)、转动电机一(6)和转动马达(18)同时工作,鼓风机(5)的工作把外界的空气鼓入输送管(9)的内腔内,转动马达(18)的工作使固定板(21)和转动板(22)上的出料孔处于重合的状态,储料桶(17)内的煤粉通过出料孔进入到输送管(9)的内腔内,并与输送管(9)内的空气混合,混合流体通过输送管(9)底端上的出风孔进入到废水中,转动电机一(6)的工作使输送管(9)在处理池(1)的内腔内移动,加快煤粉或催化剂与废水混合的速度;步骤四:废水需要排出时,工作人员打开出液管(3),废水从出液管(3)排出,且废水中的固体杂质被过滤网(27)拦截,需要更换过滤网(27)时,工作人员把两个新的过滤网(27)分别与两个L型杆(16)连接,且把两个该L型杆(16)与螺纹块(25)卡接,此时两个新过滤网(27)和两个需要更换的过滤网(27)处于错开的状态,工作人员启动转动电机二(24),转动电机二(24)的转动使四个过滤网(27)的位置发生改变,新的过滤网(27)移动至出液管(3)的内侧,过滤网(27)实现了更换;步骤五:处理池(1)内的废水排出后,沉淀物停留在分隔结构(15)的顶部,启动电动伸缩杆(32),电动伸缩杆(32)收缩,电动伸缩杆(32)的收缩使活动隔板(29)移动至固定隔板28的下方,与活动隔板(29)连接的齿轮一与传动链条(35)啮合时,电动伸缩杆(32)停止收缩,启动转动电机三(34),转动电机三(34)的工作使固定隔板(28)和活动隔板(29)均转动,沉淀物可以快速的移动至分隔结构(15)的下方,便于沉淀物的清理。

发明内容

针对现有常温常压催化氧化处理高浓度有机废水的装置及方法的不足,本发明提供了一种常温常压催化氧化处理高浓度有机废水的装置及方法,具备滤网可以快速的更换,便于排水,且沉淀物可以快速的与废水处理池分离,便于废水处理池的再次使用等的优点,解决了上述背景技术中提出的问题。

本发明提供如下技术方案:一种常温常压催化氧化处理高浓度有机废水的装置,包括处理池,所述处理池顶端的左侧设有进液口,所述处理池右侧的底端设有出液管,所述处理池右侧的顶端设有加料结构,所述处理池右侧的顶部设有开槽,所述开槽的内腔内设有与出液管适配的滤网结构,所述处理池右侧的底端设有沉淀物排出管,所述处理池内腔的底端设有分隔结构,所述沉淀物排出管位于分隔结构的下方;所述加料结构包括与处理池右侧的顶端连接的鼓风机和与处理池右侧的顶端活动连接的丝杆一,所述丝杆一的外圈螺纹连接有移动块,所述移动块另一端的中部固定套接有输送管,所述输送管的一端与鼓风机的出风口连接,所述输送管的另一端延伸至处理池内腔的底端,且所述输送管的另一端位于分隔结构的上方,所述输送管一端的顶部设有放料机构,通过加料结构的设置,可以把废水处理过程中的催化剂均匀的投放至废水中,提高废水处理的效率;所述放料机构包括储料桶,所述储料桶内腔底部的中部设有出料口,出料口的底部设有出料管,所述出料管的另一端延伸至输送管的内腔内,所述出料管的中部连接有固定板,所述储料桶顶部的中部固定套接有转动马达,所述转动马达的输出轴末端连接有转动杆,所述转动杆的另一端延伸至出料管的内腔内,且所述转动杆与储料桶内腔的顶部活动连接,所述转动杆的底部连接有转动板,所述转动板与固定板接触,且所述转动板和固定板上均设有出料孔,通过放料机构的设置,储料桶内存储的催化剂可以与输送管内的空气混合,便于空气带动催化剂移动。

优选的,所述丝杆一两端的外圈均活动套接有活动套,活动套的另一端与处理池连接,所述处理池的顶端连接有转动电机一,所述转动电机一的输出轴末端与丝杆一一端的中部连接,通过转动电机一的设置,转动电机一的转动可以带动与之连接的丝杆一转动,丝杆一的转动可以改变输送管的位置,便于催化剂与废水混合。

优选的,所述滤网结构包括丝杆二和过滤网,所述丝杆二的两端均与开槽的内腔活动连接,且所述开槽内腔的一侧镶嵌有转动电机二,所述转动电机二的输出轴末端与丝杆二一端的中部连接,所述丝杆二的外圈螺纹连接有四个螺纹块,所述螺纹块的顶部卡接有L型杆,所述L型杆的另一端活动连接有螺杆,所述螺杆的另一端与过滤网顶部的中部螺纹连接,通过滤网结构的设置,使用者可以快速的更换过滤网,且过滤网在更换的过程中,不会应该该装置的工作。

优选的,所述过滤网网框的材质为金属铁,所述处理池上与过滤网接触的部位镶嵌有磁铁框,通过磁铁框和过滤网框材质的设置,过滤网在工作过程中,过滤网的位置能够被固定,便于过滤网的使用。

优选的,所述分隔结构包括两个动力箱、固定隔板和活动隔板,两个所述动力箱分别镶嵌在处理池底端的前后两侧,所述固定隔板和活动隔板交替设置,所述固定隔板的两端均连接有定位杆,所述活动隔板两端的中部均连接有连接杆,所述定位杆和连接杆均位于动力箱的内腔内,且所述定位杆和连接杆中部的外圈均连接有齿轮一,所述动力箱内腔的两端均设有齿轮二,所述齿轮一和齿轮二通过传动链条传动连接,所述动力箱内腔的一侧镶嵌有转动电机三,所述转动电机三的输出轴末端连接有主动齿轮,且一个定位杆另一端的外圈连接有传动齿轮,所述主动齿轮与传动齿轮啮合,所述动力箱的底部均匀连接有电动伸缩杆,所述电动伸缩杆的顶端与连接杆的另一端活动连接,通过分隔结构的设置,固定隔板和活动隔板错开时,分隔结构上的沉淀物可以快速的移动至其下方,便于处理池的再次使用,提高了废水处理的效率。

优选的,所述动力箱的侧壁上均匀设有移动槽,连接杆通过移动槽延伸至动力箱的内腔内,且移动槽的中部设有活动槽,连接杆的外圈连接有密封板,所述密封板与移动槽的内腔活动连接,连接杆位于密封板的中部,密封板的高度为活动槽高度的三倍,通过密封板的设置,可以防止废水进入到动力箱的内部,影响动力箱内器件的工作。

优选的,所述处理池内腔的底端连接有密封框,所述密封框的底部与固定隔板的顶部接触,所述处理池内腔的底部为倾斜的,所述沉淀物排出管位于处理池内腔底部的低端,便于沉淀物的排出。

一种常温常压催化氧化处理高浓度有机废水的装置的使用方法,包括以下步骤:

步骤一:分隔结构中的电动伸缩杆工作,活动隔板在电动伸缩杆的作用下与固定隔板处于同一高度,工作人员在储料桶内放入合适量的煤粉或催化剂,且固定板和转动板上的出料孔处于错开的状态,两个出液管的内侧均设有过滤网;

步骤二:工作人员把稀释后的废水通过进液口注入处理池内,处理池内的废水量合适后,停止向处理池内注入废水;

步骤三:启动加料结构,加料结构中的鼓风机、转动电机一和转动马达同时工作,鼓风机的工作把外界的空气鼓入输送管的内腔内,转动马达的工作使固定板和转动板上的出料孔处于重合的状态,储料桶内的煤粉通过出料孔进入到输送管的内腔内,并与输送管内的空气混合,混合流体通过输送管底端上的出风孔进入到废水中,转动电机一的工作使输送管在处理池的内腔内移动,加快煤粉或催化剂与废水混合的速度;

步骤四:废水需要排出时,工作人员打开出液管,废水从出液管排出,且废水中的固体杂质被过滤网拦截,需要更换过滤网时,工作人员把两个新的过滤网分别与两个L型杆连接,且把两个该L型杆与螺纹块卡接,此时两个新过滤网和两个需要更换的过滤网处于错开的状态,工作人员启动转动电机二,转动电机二的转动使四个过滤网的位置发生改变,新的过滤网移动至出液管的内侧,过滤网实现了更换;

步骤五:处理池内的废水排出后,沉淀物停留在分隔结构的顶部,启动电动伸缩杆,电动伸缩杆收缩,电动伸缩杆的收缩使活动隔板移动至固定隔板的下方,与活动隔板连接的齿轮一与传动链条啮合时,电动伸缩杆停止收缩,启动转动电机三,转动电机三的工作使固定隔板和活动隔板均转动,沉淀物可以快速的移动至分隔结构的下方,便于沉淀物的清理。

与现有常温常压催化氧化处理高浓度有机废水的装置及方法对比,本发明具备以下有益效果:

1、该常温常压催化氧化处理高浓度有机废水的装置及方法,通过分隔结构的设置,分隔结构可以把处理池的内腔分为两部分,处理池内的废水在处理的过程中,不会影响沉淀物的排出,提高了处理池的使用率,便于废水的处理。

2、该常温常压催化氧化处理高浓度有机废水的装置及方法,通过加料结构的设置,处理废水过程中所用到的煤粉或催化剂可以与空气混合均匀,并通过输送管的底端排放到废水中,加快煤粉或催化剂与废水混合均匀的速度,便于废水的处理。

(发明人:彭跃青;吕海军;潘康;张胤;刘京)