公布日:2022.04.08

申请日:2021.12.17

分类号:C02F3/12(2006.01)I;C02F3/28(2006.01)I;C02F3/30(2006.01)I

摘要

本发明公开了一种泥‑膜组合治理污水的装置及方法,本发明中的填料载体采用自由漂浮性悬浮载体,将填料载体置于网箱中,使填料载体悬浮在网箱中,并将填料约束在网箱中,形成独立的填料装备,将填料装备按照顺序紧密摆放在生物反应池中,形成新型的泥‑膜组合装置;从根本上解决了传统泥‑膜组合工艺的缺点,充分发挥了生物膜增加微生物的优点,大大降低了由于填料无序流动和堆积等引起的生产运行的诸多问题。

权利要求书

1.一种泥-膜组合治理污水的方法,其特征在于,包括以下步骤:(1)设置泥-膜组合治理污水的装置:将筛网(3)包裹在呈框架结构的骨架(2)的外部从而形成长方体或者正方体形状网箱;然后在网箱的顶面设置用来装卸填料载体用的填料装卸孔(4),通过填料装卸孔向网箱内部装填填料载体(6),填料载体为自由漂浮型载体;在网箱顶面的四角分别连接一条连接绳(5)后将连接绳(5)子的末端固定在一起形成钩挂点;在生物反应池(7)的底部多个呈行分布的支撑架(8);(2)设置运行方式:在生物反应池的上方安装起吊装置,秋季水温降低时启动起吊装置将其吊钩钩挂在网箱顶面四条连接绳形成的钩挂点上,然后通过起吊装置将装填有填料载体的网箱按照顺序紧密的放置在支撑架上,通过在填料载体上生长生物膜,提高污水处理系统的微生物量,保障低水温条件下污水的处理效果;在春季或者夏季水温较高时,利用起吊装置将网箱从生物反应池中移除,减少运行能耗;(3)设置运行参数:设置生物反应池处理污水的运行参数为:水力停留时间为1.5h-9h,污泥回流比为20%-100%,混合液回流比为50%-200%,溶解氧不超过2mg/L;(4)填料载体挂膜驯化:按照步骤(3)中的运行参数运行一段时间后,网箱内的填料载体上生长出生物膜,污水中的活性污泥和生长出的生物膜共同处理污水中有机物和氨氮,工艺负荷设定为:有机物去除速率不超过5gCODCr/m2.d,硝化速率不超过0.6gNH3-N/m2.d,反硝化速率不超过2gNO3-N/m2.d;(5)检修维护:对生物反应池内的泥-膜组合治理污水的装置进行检修时,通过起吊装置将网箱吊出生物反应池,然后进行检修、更换填料载体或者清洗填料载体。

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,每个网箱内填料载体的体积数量达到网箱体积的60%-80%;所述的填料载体,为圆球形状的、塑料材质的填料载体,内部均匀的设置有供微生物附着生长的桥架,填料载体的尺寸大于筛网的孔径。

3.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述的填料载体为改性生物悬浮填料,通过在塑料中投加有利于反硝化细菌生长的生物酶或者有利于硝化细菌生长的生物酶从而形成缺氧填料或好氧填料,生物酶的投加量为0.1%-1%。

4.根据权利要求3所述的方法,其特征在于,所述的有利于反硝化细菌生长的生物酶,为反硝化细菌产生的蛋白质或RNA,具体为硝酸盐还原酶、亚硝酸盐还原酶、一氧化氮还原酶和氧化亚氮还原酶中的任意一种、两种及以上以任意比例混合而成的混合物;所述的有利于硝化细菌生长的生物酶,为硝化细菌产生的蛋白质或RNA,具体为氨氮加氧酶、羧氨氧化还原酶、亚硝酸盐氧化还原酶中的任意一种、两种及以上以任意比例混合而成的混合物。

5.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述的生物反应池为好氧池或缺氧池中的任意一种,或者二者结合的组合池;所述的生物反应池(7)为好氧生物反应池时,池底设置有呈行分布的曝气器(9),支撑架的高度高于曝气器的高度,每一行支撑架的正下方设置一行曝气器;所述的生物反应池(7)为缺氧生物反应池时,沿池壁在池底设置有多个搅拌器(10)。

6.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述的生物反应池,采用单层填料,即只放置一层网箱,每个生物反应池中网箱的体积数量为生物反应池容积的10%-60%;每个网箱中装填的填料载体数量相同,每个系列的生物反应池中放置的网箱数量相同;所述的生物反应池,有效水深为5.5m-6.5m,要求网箱全部淹没在水下。

7.根据权利要求1所述的方法,其特征在于,步骤(3)中,当所述的生物反应池为缺氧池时,水力停留时间为1.5-2.5h,当所述的生物反应池为好氧池时,水力停留时间为3.5h-9h;当所述的生物反应池为好氧池时,溶解氧为2mg/L,当所述的生物反应池为缺氧池时,溶解氧为0mg/L;污泥回流比为100%,混合液回流比为100%。

8.根据权利要求1所述的方法,其特征在于,步骤(4)中,有机物去除速率为0.5-5gCODCr/m2.d,硝化速率为0.05-0.6gNH3-N/m2.d,前置反硝化时反硝化速率为0.15-1gNO3-N/m2.d,投加碳源进行后置反硝化时反硝化速率提高2倍。

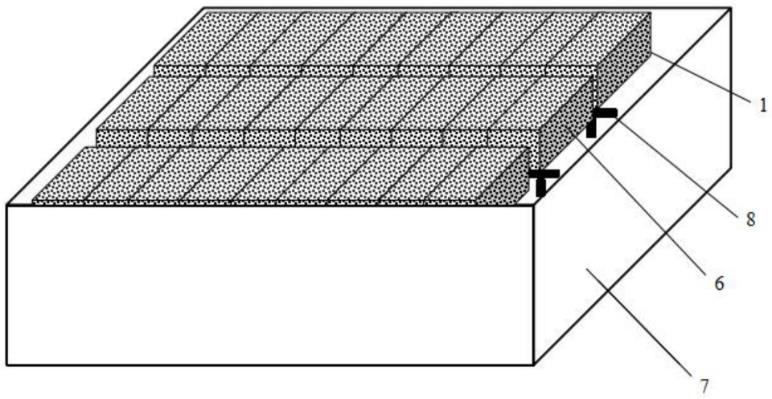

9.一种泥-膜组合治理污水的装置,主体为装有填料的网箱,按照顺序紧密摆放在生物反应池中,其特征在于:所述的网箱(1),包括骨架(2)和筛网(3):所述的骨架为长方体或者正方体形状的框架结构,骨架的侧面、顶面和底面包裹有所述的筛网从而形成长方体或者正方体形状的网箱;所述的网箱,顶面设置有填料装卸孔(4),网箱顶面的四角分别连接有一条连接绳(5),四条连接绳的末端固定在一起后与起重装置的挂钩相连接。所述的网箱,内部装填有塑料材质的填料载体(6),所述的填料载体为自由漂浮型载体;所述的填料载体,外形为圆球形,内部均匀的设置有供微生物附着生长的桥架,桥架之间形成的空间均匀一致,尺寸大于筛网的孔径;所述的生物反应池(7),池底安装有多个呈行分布的支撑架(8),装填有填料载体的网箱按照顺序紧密的放置在支撑架上;所述的生物反应池,采用单层填料,即只放置一层网箱。

10.根据权利要求9所述的装置,其特征在于:所述的生物反应池为好氧生物反应池或缺氧生物反应池中的任意一种,或者二者结合的组合池;所述的生物反应池(7)为好氧生物反应池时,池底分布有多个曝气器(9),支撑架的高度高于曝气器的高度;所述的生物反应池(7)为缺氧生物反应池时,沿池壁在池底设置有多个搅拌器(10)。

发明内容

本发明所要解决的技术问题是针对现有技术中泥-膜组合工艺中存在的填料载体混合不均匀、无序堆积,运行管理难度大、曝气充氧效率低等技术缺陷,而提供一种泥-膜组合治理污水的装置及方法,本发明的目的是充分发挥泥-膜组合工艺的优点,规避传统泥-膜组合工艺的缺点,提高污水处理厂的处理效果,降低运行能耗,易于运行管理,进一步推动新型泥-膜组合工艺的应用;本发明中的填料载体采用自由漂浮性悬浮载体,将填料载体置于网箱中,使填料载体悬浮在网箱中,并将填料约束在网箱中,形成独立的填料装备,将填料装备按照顺序紧密摆放在生物反应池中,形成新型的泥-膜组合工艺;从根本上解决了传统泥-膜组合工艺的缺点,充分发挥了生物膜增加微生物的优点,大大降低了由于填料无序流动和堆积等引起的生产运行的诸多问题。

为了实现上述目的,本发明采用如下技术方案:

本发明首先提供一种泥-膜组合治理污水的方法,包括以下步骤:

(1)设置泥-膜组合治理污水的装置:

将筛网包裹在呈框架结构的骨架的外部从而形成长方体或者正方体形状网箱;然后在网箱的顶面设置用来装卸填料载体用的填料装卸孔,通过填料装卸孔向网箱内部装填填料载体,填料载体为自由漂浮型载体;在网箱顶面的四角分别连接一条连接绳后将连接绳子的末端固定在一起形成钩挂点;在生物反应池的底部多个呈行分布的支撑架;

(2)设置运行方式:

在生物反应池的上方安装起吊装置,秋季水温降低时启动起吊装置将其吊钩钩挂在网箱顶面四条连接绳形成的钩挂点上,然后通过起吊装置将装填有填料载体的网箱按照顺序紧密的放置在支撑架上,通过在填料载体上生长生物膜,提高污水处理系统的微生物量,保障低水温条件下污水的处理效果;在春季或者夏季水温较高时,利用起吊装置将网箱从生物反应池中移除,减少运行能耗;

(3)设置运行参数:

设置生物反应池处理污水的运行参数为:水力停留时间为1.5h-9h,污泥回流比为20%-100%,混合液回流比为50%-200%,溶解氧不超过2mg/L;

(4)填料载体挂膜驯化:

按照步骤(3)中的运行参数运行一段时间后,网箱内的填料载体上生长出生物膜,污水中的活性污泥和生长出的生物膜共同处理污水中有机物和氨氮,工艺负荷设定为:有机物去除速率不超过5gCODCr/m2.d,硝化速率不超过0.6gNH3-N/m2.d,反硝化速率不超过2gNO3-N/m2.d;

(5)检修维护:

对生物反应池内的泥-膜组合治理污水的装置进行检修时,通过起吊装置将网箱吊出生物反应池,然后进行检修、更换填料载体或者清洗填料载体。

上述技术方案中,步骤(1)中,所述骨架,材质为不锈蚀的材料,具体为工程塑料、铝合金或不锈钢材料;所述的筛网,材质为聚氨酯、锰钢或不锈钢,孔径为1.5cm×1.5cm;所述的网箱,规格为:长1.5-2m、宽1.5-2m、高4-5m。

上述技术方案中,步骤(1)中,每个网箱内填料载体的体积数量达到网箱体积的60%-80%;所述的填料载体,为圆球形状的、塑料材质的填料载体,内部均匀的设置有供微生物附着生长的桥架,填料载体的尺寸大于筛网的孔径,直径优选为2-10cm。

上述技术方案中,步骤(1)中,所述的填料载体优选为改性生物悬浮填料,通过在塑料中投加有利于反硝化细菌生长的生物酶或者有利于硝化细菌生长的生物酶从而形成缺氧填料或好氧填料,生物酶的投加量为0.1%-1%;改性生物悬浮填料有利于微生物在载体上生长,从而提高塑料载体的挂膜量。

上述技术方案中,所述的有利于反硝化细菌生长的生物酶,为反硝化细菌产生的蛋白质或RNA,具体为硝酸盐还原酶、亚硝酸盐还原酶、一氧化氮还原酶和氧化亚氮还原酶中的任意一种、两种及以上以任意比例混合而成的混合物。

上述技术方案中,所述的有利于硝化细菌生长的生物酶,为硝化细菌产生的蛋白质或RNA,具体为氨氮加氧酶、羧氨氧化还原酶、亚硝酸盐氧化还原酶中的任意一种、两种及以上以任意比例混合而成的混合物。

上述技术方案中,步骤(1)中,所述的支撑架,顶部距离池底的距离为1m。

上述技术方案中,步骤(1)中,所述的生物反应池为好氧池或缺氧池中的任意一种,或者二者结合的组合池;本发明的方法应用于AAO、氧化沟、SBR等任何工艺,可以应用在任何生物反应池的池型中,不需要特殊池型,仅需将填料装备直接放置在生物反应池中即可。

上述技术方案中,所述的生物反应池为好氧生物反应池时,池底设置有呈行分布的曝气器,每行曝气器与生物反应池长边平行,每行曝气器的池间距为0.6-0.9m,每个曝气器间距为1-1.5m;所述的支撑架的高度高于曝气器的高度,每一行支撑架的正下方设置一行曝气器;所述的曝气器优选为微孔曝气器,微孔曝气器的曝气量为水量乘以0.7。

上述技术方案中,所述的生物反应池为缺氧生物反应池时,沿池壁在池底设置有多个搅拌器,搅拌器间距为15-20m,转刷为30-90r/min;所述的搅拌器为常规的搅拌器,搅拌器可在网箱之间布置,由于搅拌桨叶不直接接触填料,搅拌桨叶不需要做特殊的钝化等防磨损措施。

上述技术方案中,步骤(2)中,所述的生物反应池,采用单层填料,即只放置一层网箱,每个生物反应池中网箱的体积数量为生物反应池容积的10%-60%;每个网箱中装填的填料载体数量相同,每个系列的生物反应池中放置的网箱数量相同。

上述技术方案中,步骤(2)中,所述的生物反应池,有效水深为5.5m-6.5m,要求网箱全部淹没在水下。

上述技术方案中,步骤(3)中,水力停留时间需要根据进水水质、出水标准选择,一般情况下,当所述的生物反应池为缺氧池时,水力停留时间为1.5-2.5h;当所述的生物反应池为好氧池时,水力停留时间为3.5h-9h。中试试验表明,新型泥-膜组合工艺和传统缺氧/好氧工艺的极限水力停留时间分别为2.4h和3.6h。与缺氧/好氧工艺相比,相同工况条件下新型泥-膜组合工艺能够提高日处理能力50%,具有较强的抗冲击负荷能力。

上述技术方案中,步骤(3)中,污泥回流比与反应池的污泥浓度和除磷效果确定,优选为100%;混合液回流比受脱氮效果影响较大,出水TN要求越低,混合液回流比越大,传统缺-好氧工艺混合液回流比范围为100%-400%,通常为200%,工程设计中根据TN去除量确定;综合考虑出水水质达标和节能降耗的要求,本发明工艺的混合液回流比宜为100%时,系统总体性能处于最佳水平。

上述技术方案中,步骤(3)中,活性污泥和生物膜共同去除污水中的NH3-N,溶解氧对NH3-N的硝化影响更为复杂,应结合具体情况确定;中试试验的进水有机物含量较低,出水NH3-N目标为1mg/L以下,DO为1mg/L时,新型泥-膜组合工艺(好氧池)的除碳和硝化效果均受到抑制,溶解氧为2mg/L时,NH3-N可以完全消化;当所述的生物反应池为好氧池时,溶解氧为2mg/L,当所述的生物反应池为缺氧池时,溶解氧为0mg/L。

上述技术方案中,步骤(4)中,工艺负荷依据进出水水质、水温、溶解氧和填料填充率等确定,有试验条件时,建议通过试验确定工艺负荷;当无试验资料时,对于生活污水或以生活污水为主的市政污水,可以采用以下负荷:有机物去除速率为0.5-5gCODCr/m2.d,硝化速率为0.05-0.6gNH3-N/m2.d,前置反硝化时反硝化速率为0.15-1gNO3-N/m2.d,后置反硝化(投加碳源)时反硝化速率可提高2倍。

上述技术方案中,步骤(4)中,网箱内的填料载体上生长出生物膜后,可将部分网箱利用起吊装置移出生物反应池,再将新的装填有填料载体的网箱补充到生物反应池中;将新填料装备和已生长生物膜的填料装备同时放置于生物反应池中,可使新填料装备内的填料上迅速挂膜,提高挂膜效率,节约时间,快速启动活性污泥和生物膜系统。传统的泥-膜组合工艺的填料投加在反应池后,生物膜的数量和位置不变;而本发明中,无论是生长出生物膜的网箱,还是新补充的网箱,数量可以灵活变化、位置可以随意摆放。

本发明还提供一种上述方法中用到的泥-膜组合治理污水的装置,主体为装有填料的网箱,按照顺序紧密摆放在生物反应池中,其特征在于:

所述的网箱,包括骨架和筛网:所述的骨架为长方体或者正方体形状的框架结构,骨架的侧面、顶面和底面包裹有所述的筛网从而形成长方体或者正方体形状的网箱;

所述的网箱,顶面设置有填料装卸孔,网箱顶面的四角分别连接有一条连接绳,四条连接绳的末端固定在一起后与起重装置的挂钩相连接。

所述的网箱,内部装填有填料载体,所述的填料载体为自由漂浮型载体;

所述的生物反应池,池底安装有多个支撑架,装填有填料载体的网箱按照顺序紧密的放置在支撑架上。

上述技术方案中,所述的骨架,材质为不锈蚀的材料,具体为工程塑料、铝合金或不锈钢材料;满足装满填料后吊起的受力要求。

上述技术方案中,所述的筛网,材质为聚氨酯、锰钢或不锈钢;孔径为1.5cm×1.5cm;筛网的孔径小于填料的尺寸,但不会影响活性物污泥和生物膜的正常进出网箱。

上述技术方案中,所述的网箱,规格为:长1.5-2m、宽1.5-2m、高4-5m;网箱的长、宽和高宜满足起吊装置吊起的要求,易于吊装,并最大限度地增加填料的投加量,且使填料混合均匀;网箱的高度(H)与有效水深(h)相关,网箱的高度(H)宜为有效水深(h)-1.5m;为使填料混合均匀,长度和宽度宜相等,且方便吊装,网箱的长和宽宜取1.5-2m。有条件时,填料网箱的尺寸需要根据生物池的尺寸定做。

上述技术方案中,所述的填料载体,外形为圆球形,内部均匀的设置有供微生物附着生长的桥架,桥架之间形成的空间均匀一致,空间满足生物膜的生长和脱落;所述的填料载体,尺寸大于筛网的孔径,直径优选为2-10cm。污水处理领域常用的自由漂浮型载体有车轮子状的塑料载体和方块状的海绵载体,这种形状的载体有利于挂载生物膜,但是这种形状的载体比较容易从网箱的网孔溢出,而本发明使用的圆球形状的载体,具有宜挂膜、有效比表面大,及不宜从网箱的网孔跑出的优点。

上述技术方案中,所述的填料载体,为塑料材质的填料载体。

上述技术方案中,所述的支撑架,顶部距离池底的距离为1m,多个支撑架呈行分布,每行支撑架与生物反应池的长边平行;支撑架一般承重应满足装满填料网箱+填料的重量要求。

上述技术方案中,所述的生物反应池,采用单层填料,即只放置一层网箱;有效水深为5.5m-6.5m,要求网箱全部淹没在水下。

上述技术方案中,所述的生物反应池为好氧生物反应池或缺氧生物反应池中的任意一种,或者二者结合的组合池,可以根据治理需要选择池型从而用于生长生物膜,好氧池或缺氧池均为污水处理领域传统的或者常规的或者现有的池体结构。

上述技术方案中,所述的生物反应池为好氧生物反应池时,池底分布有多个曝气器,多个曝气器呈行排布,每行曝气器与生物反应池的长边平行;支撑架的高度高于曝气器的高度,且每一行支撑架的正下方设置一行曝气器。

上述技术方案中,每行曝气器的池间距为0.6-0.9m,每个曝气器的间距为1-1.5m;所述的曝气器优选为微孔曝气器,微孔曝气器的曝气量为水量乘以0.7。

上述技术方案中,所述的生物反应池为缺氧生物反应池时,沿池壁在池底设置有多个搅拌器,搅拌器间距为15-20m,转刷为30-90r/min;所述的搅拌器为常规的搅拌器,搅拌器可在网箱之间布置,由于搅拌桨叶不直接接触填料,搅拌桨叶不需要做特殊的钝化等防磨损措施。

本发明的泥-膜组合治理污水的装置,有效规避了传统泥-膜组合工艺的缺点,充分发挥了泥-膜组合工艺的优点,泥-膜组合工艺中使用载体可使有效MLVSS的浓度翻倍,固定在载体上的微生物不增加活性污泥的混合液浓度,所以下游沉淀池的性能并不会受到反应器内固体负荷增加的负面影响,在很多实例中也表明,生物膜的生长会导致SVI降低,可以提高沉淀池的性能。本发明的技术优点具体阐述如下:

(1)传统的泥-膜组合工艺需要特殊的池型,通常采用循环流动池型和微动力混合池型,主要目的是保持填料在反应池内均匀分布,降低填料的无序堆积。

而本发明中的泥-膜组合工艺可应用于AAO、氧化沟、SBR等任何工艺,可以应用在任何生物反应池的池型中,不需要特殊池型,无需考虑池型对填料堆积的不利影响,仅需将填料装备直接放置在生物反应池中即可。由于填料载体的密度与水相近,通过曝气和水流扰动,可保持每个网箱中填料均匀分布,竟而使整个反应池填料均匀分布。

(2)传统的泥-膜组合工艺在任何情况下,都需要维持曝气量和搅拌强度,曝气量减少或搅拌强度不足,均可能引起填料堆积或下沉;

而本发明中的泥-膜组合工艺对运行条件要求较低,填料置于网箱内,不会无序堆积在反应池的某个位置。

(3)为保持填料悬浮均匀,传统泥-膜组合工艺通常采用高穿孔曝气管曝气,大或粗的气泡导致溶解氧转移效率低,进而导致充氧效率较低。

而本发明中的泥-膜组合工艺采用微孔曝气器,微孔曝气系统的设计气水比一般取

0.7左右,穿孔曝气系统的设计气水比一般取1左右,微孔曝气减少了曝气量,充分发挥微气泡的优势,提高空气利用率,节约了运行成本;本发明的微孔曝气系统充氧效率高,解决了充氧效率不高的问题。

(4)传统泥-膜组合工艺在运行一段时候后,由于填料的无序流动,无法准确测量每个反应池的填料数量,很难保证平行工艺单元反应池内的填料数量相等,

而本发明中的泥-膜组合工艺采用放置填料装备的方式投加填料载体,在放入生物反应池前,在每个网箱中装填相等数量的填料载体,在每个系列反应池中放入相等数量的填料装置,可保证各系列反应池中填料数量相等;通过调整放入反应池内填料装备的数量,以及单个填料装备内填料载体的填充数量,可以精确控制整个泥-膜组合工艺系统的填料填充比,保持每个系列生物反应池中填料数量相等。

(5)传统的泥-膜组合工艺中,搅拌器容易与填料碰撞,容易引起搅拌器的磨损和填料的损坏,因而传统的泥-膜组合工艺采用填料流化搅拌器来循环和混合反应器内的填料,为防止搅拌器的磨损和填料的损坏,搅拌器的叶片需要特殊处理。

而本发明的泥-膜组合工艺中,将填料装填在网箱中,避免了搅拌器和填料的碰撞,减少填料损耗,同时也保护了搅拌器;本发明采用常规的搅拌器即可,无需搅拌器特殊处理,节约了能耗,降低了投资和维护成本。

(6)在传统的泥-膜组合工艺中,必须在出水处设置填料拦截网,用以拦截填料流入下一个工艺单元,且需要安装防治拦截网堵塞的装置,而填料载体无序堆积容易压垮截留网,造成污水处理厂事故。

而本发明的泥-膜组合工艺中,填料载体装填在填料网箱中,网箱外没有填料,不需要设置出水拦截网,避免了由于截留网损坏造成的安全事故,减少运行维护工作量和工程安全性。

(7)传统的泥-膜组合工艺检修困难,反应池放空后,填料堆积在曝气装置上,填料产生的重量容易对曝气器产生二次损坏,容易压坏曝气装置,且移除填料困难。

而本发明的泥-膜组合工艺检修方便,仅需将填料装备吊出生物反应池,就可以进行生物反应池的检修,规避了传统泥-膜组合工艺的缺点。

(8)传统的泥-膜组合工艺中,填料破损后,需要整体打捞更换,更换非常困难。

而本发明的泥-膜组合工艺中,填料载体装填在网箱内,便于查看填料的破损情况,利于更换网箱内的填料,通过更换单个填料装备内的填料载体,达到更换整个反应池填料的目的。传此外,填料载体便于清洗,清洗填料时,仅需要逐个清洗填料装备内的填料。

(9)本发明中的泥-膜组合工艺与活性污泥灵活切换,可有效提高污水厂处理效率,降低污水厂的运行成本;在生物反应池上设置起吊设备,可以利用起吊设备将填料装备移出或移入生物反应池;针对水温对泥-膜组合工艺的影响,本发明中的泥-膜组合工艺可以在运行方式上可自由切换:秋季时,将填料装备放入反应池中,培养微生物,形成新型泥-膜组合工艺,在水温不断降低的过程中,依然保持良好的处理效果。春季或者夏季时,将填料装备从生物池中移除,将本发明中的泥-膜组合工艺转化为活性污泥法工艺,充分发挥活性污泥的作用,仍然维持较高的处理效果,但可以减少曝气量,减少搅拌器的搅拌强度,降低运行能耗,便于维护管理,有效节约运行维护成本。

试验表明:在温度为13.4℃(Qinf=10m3/d;CODinf=78mg/L)和12.3℃(Qinf=15m3/d;CODinf=123mg/L)的条件下,本发明中的泥-膜组合工艺的平均出水COD分别为17.8mg/L和25.1mg/L,平均COD去除率分别为77.3%和78.9%;对应的,传统的缺氧/好氧工艺系统平均出水COD分别为26mg/L和30.2mg/L,平均COD去除率分别为66.7%和74.9%。本发明中的泥-膜组合工艺的平均出水NH3-N分别为0.1mg/L和0.5mg/L,平均NH3-N去除率分别为98.9%和96.4%。对应的,A/O系统平均出水NH3-N分别为0.1mg/L和9.6mg/L,平均NH3-N去除率分别为98.9%和27.8%。当温度为12.3-13.4℃范围时,本发明中的泥-膜组合工艺的硝化性能受低温的影响较小,出水氨氮小于0.5mg/L,氨氮去除率大于96%;传统的缺氧/好氧工艺系统的硝化性能受低温的影响较大,当进水量从10m3/d上升到15m3/d时,传统的缺氧/好氧工艺系统的氨氮去除率从98.9%下降到27.8%,此时传统的缺氧/好氧工艺系统的出水氨氮不达标。由此可见,低温对传统的缺氧/好氧工艺的影响较大,本发明中的泥-膜组合工艺抗低温冲击的能力较强。

本发明中的泥-膜组合工艺在水温低时,污水处理效率虽然下降,但与传统活性污泥法相比,低水温对本发明中的泥-膜组合工艺的影响较传统活性污泥法小的多。在低水温情况下,本发明中的泥-膜组合工艺仍然对污染物有很好的去除效果。相反水温较高时,由于活性污泥的处理效果非常好,几乎处理掉全部的可生物降解物质,本发明中的泥-膜组合工艺的优势不大。但为保持填料悬浮状态,仍然需要维持一定的曝气量,且运行维护的工作量依然很大。因此,最为理想的运行方式为在低水温时,将填料放入反应池池中,充分发挥泥-膜组合工艺的优势,提高污染物的去除效果,在高水温时,将填料从生物反应池中移除,减少好氧池曝气量,并减少运行维护成本。

综上所述,本发明中的泥-膜组合工艺具有以下技术效果:不需要设置拦截网,不要采用特殊的搅拌器,无序建设特殊的池型,节约了建设投资成本;本发明集悬浮生长的活性污泥和附着生长的生物膜法的特点于一体,通过填料载体提升生物量,提高了系统的处理能力或性能,实现同时硝化和反硝化,在较小的占地面积下获得较高的处理能力,增加生物量但不增加沉淀池的固体负荷,同时提高沉淀性能(减少SVI),减少污泥产量。在高氨氮进水、低温、土地受限、进水量增加、出水标准提高等应用场景下,有更好的出水效果。

(发明人:刘雷斌;高守有;黄鸥)