公布日:2022.06.28

申请日:2022.03.15

分类号:C02F11/143(2019.01)I;C02F11/122(2019.01)I;C02F11/13(2019.01)I

摘要

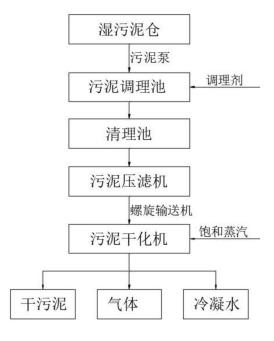

本发明公开了一种市政污水厂污泥干化处理工艺,其特征在于,包括如下步骤:将含水率80%‑85%的湿污泥经由污泥泵泵入调理池;向调理池中加入调理剂,得到污泥药剂混合体;将污泥药剂混合体通入压滤机中进行压滤脱水,得到初步干化污泥;将初步干化污泥通过螺栓输送机输送至污泥干化机中进行热干化处理,得到干污泥。前端常温深度脱水工艺仅需要将80%以上含水率的湿污泥干化至60‑65%含水率,该工艺过程化学药剂的添加数量较一次干化至50%含水率的技术方案低35‑40%,有效降低对后续污泥焚烧处置的影响。污泥间接式干化入口污泥含水率60‑65%,采用联合干化技术能够实现该干化工艺投资成本减半,单位运营成本减半的效果。

权利要求书

1.一种市政污水厂污泥干化处理工艺,其特征在于,包括如下步骤:S1:将含水率80%-85%的湿污泥经由污泥泵泵入调理池,达到调理池容积的三分之二时,泵入工作停止;S2:向调理池中加入调理剂,并通过搅拌器搅拌30-40min,得到污泥药剂混合体,搅拌器的搅拌速率为:100-120r/min;S3:将污泥药剂混合体通入压滤机中进行压滤脱水,直至污泥中的含水量降至60-65%,得到初步干化污泥;S4:将初步干化污泥通过螺栓输送机输送至污泥干化机中进行热干化处理,直至污泥中的含水量降至38-40%,得到干污泥;S5:将含水38-40%的干污泥由干污泥输送系统输送至干污泥仓供后续焚烧处理。

2.根据权利要求1所述的一种市政污水厂污泥干化处理工艺,其特征在于,所述调理剂包括如下重量的各组分:聚合氯化铁35-40份、硅烷偶联剂3-4份、改性剂4-6份、氧化剂3-4份。

3.根据权利要求2所述的一种市政污水厂污泥干化处理工艺,其特征在于,所述聚合氯化铁通过如下步骤制备:将含有亚铁离子的水溶液加入反应釜中,并向反应釜中加入催化剂,同时向反应釜中通入氧气,在反应釜中经过反应2-3h,熟化5h便可得到稳定的聚合氯化铁;所述催化剂为亚硝酸钠。

4.根据权利要求3所述的一种市政污水厂污泥干化处理工艺,其特征在于,所述调理剂由如下步骤制成:B1:在合氯化铁加入水中加入乙二胺四乙酸二钠溶液进行反应,超声分散20-30min,分离后除去上清液,加入水后超声密封保存,制得悬浊液,再加入盐酸与硫酸的混合酸,将悬浊液的pH调至4-5;B2:在B1中加入催化剂,搅拌至催化剂溶解,再加入助滤剂,升温至110℃-120℃反应3-4h;再加入过氧化氢水溶液中,搅拌4-8h后,将反应物离心分离、洗涤,如此重复3-5次,所得的产物在70-80℃真空干燥至恒重,得到污泥调理剂。

5.根据权利要求1所述的一种市政污水厂污泥干化处理工艺,其特征在于,所述压滤机为板框压滤机,所述污泥干化机为桨叶式污泥干化机。

6.根据权利要求1所述的一种市政污水厂污泥干化处理工艺,其特征在于,污泥干化机的干化过程为:将0.5MPa的饱和蒸汽分两路分别进入桨叶式污泥干化机的夹套和空心桨叶轴内腔,以传导加热的方式对初步干化污泥进行热干化处理;桨叶轴的转动使脱水污泥翻转、破碎,并充分与加热后的干化机筒体和空心桨叶轴接触,从而使污泥的部分内水及外水大量蒸发。

发明内容

本发明的目的在于提供一种市政污水厂污泥干化处理工艺,用以解决上述背景技术中存在的技术问题。

本发明技术方案提供一种市政污水厂污泥干化处理工艺,包括如下步骤:

S1:将含水率80%-85%的湿污泥经由污泥泵泵入调理池,达到调理池容积的三分之二时,泵入工作停止;

S2:向调理池中加入调理剂,并通过搅拌器搅拌30-40min,得到污泥药剂混合体,搅拌器的搅拌速率为:100-120r/min;

S3:将污泥药剂混合体通入压滤机中进行压滤脱水,直至污泥中的含水量降至60-65%,得到初步干化污泥;

S4:将初步干化污泥通过螺栓输送机输送至污泥干化机中进行热干化处理,直至污泥中的含水量降至38-40%,得到干污泥;

S5:将含水38-40%的干污泥由干污泥输送系统输送至干污泥仓供后续焚烧处理。

在一个优选地实施例中,所述调理剂包括如下重量的各组分:聚合氯化铁35-40份、硅烷偶联剂3-4份、改性剂4-6份、氧化剂3-4份。

在一个优选地实施例中,所述聚合氯化铁通过如下步骤制备:

将含有亚铁离子的水溶液加入反应釜中,并向反应釜中加入催化剂,同时向反应釜中通入氧气,在反应釜中经过反应2-3h,熟化5h便可得到稳定的聚合氯化铁;所述催化剂为亚硝酸钠。

在一个优选地实施例中,所述调理剂由如下步骤制成:

B1:在合氯化铁加入水中加入乙二胺四乙酸二钠溶液进行反应,超声分散20-30min,分离后除去上清液,加入水后超声密封保存,制得悬浊液,再加入盐酸与硫酸的混合酸,将悬浊液的pH调至4-5;

B2:在B1中加入催化剂,搅拌至催化剂溶解,再加入助滤剂,升温至110℃-120℃反应3-4h;再加入过氧化氢水溶液中,搅拌4-8h后,将反应物离心分离、洗涤,如此重复3-5次,所得的产物在70-80℃真空干燥至恒重,得到污泥调理剂。

在一个优选地实施例中,所述压滤机为板框压滤机,所述污泥干化机为桨叶式污泥干化机。

在一个优选地实施例中,污泥干化机的干化过程为:将0.5MPa的饱和蒸汽分两路分别进入桨叶式污泥干化机的夹套和空心桨叶轴内腔,以传导加热的方式对初步干化污泥进行热干化处理;桨叶轴的转动使脱水污泥翻转、破碎,并充分与加热后的干化机筒体和空心桨叶轴接触,从而使污泥的部分内水及外水大量蒸发。

本发明技术方案的有益效果是:

本工艺主要采用污泥常温深度脱水和污泥间接式热干化二套系统串联运行。采用常温深度脱水工艺,可将脱水污泥含水率从80-85%降至60-65%。串联采用桨叶式污泥干化机,以高温饱和蒸汽为热源,将污泥干化至40%含水率。该联合工艺可以有效降低常温深度脱水工艺对后续焚烧处置的影响,也能充分减少间接式热干化技术的运营成本。前端常温深度脱水工艺仅需要将80%以上含水率的湿污泥干化至60-65%含水率,该工艺过程化学药剂的添加数量较一次干化至50%含水率的技术方案低35-40%,有效降低对后续污泥焚烧处置的影响。污泥间接式干化入口污泥含水率60-65%,采用联合干化技术能够实现该干化工艺投资成本减半,单位运营成本减半的效果。

(发明人:丁农兵;查宏伟)