公布日:2022.08.09

申请日:2022.05.07

分类号:C02F9/04(2006.01)I;C01F11/22(2006.01)I;C01B33/14(2006.01)I;C02F101/14(2006.01)N

摘要

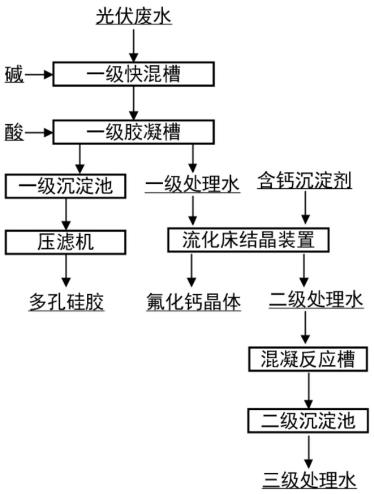

本发明公开了一种含氟废水资源化处理工艺方法,先加入氢氧化钠或者氢氧化钾将废水的pH值调整到7‑9之间,然后添加盐酸或者硝酸将废水的pH值控制在4‑6之间,废水中析出多孔絮状硅胶分离后,向清水中添加含钙沉淀剂,产生氟化钙晶体,并对去除氟化钙晶体的清水进行混凝反应,将混凝反应产生的絮凝物沉淀去除获得可以排放三级处理水,本发明不仅实现了硅以多孔硅胶材料从废水中预分离,且搭配结晶流化床装置,实现了高纯氟化钙晶体的回收,废水最终还通过深度再处理充分保证了三级处理水符合排放标准,有利于环保。

权利要求书

1.一种含氟废水资源化处理工艺方法,其特征在于:具体步骤如下:步骤一:向废水中加入氢氧化钠或者氢氧化钾,将废水的pH值调整到7-9之间;步骤二:添加盐酸或者硝酸将废水的pH值控制在4-6之间,使废水中析出多孔絮状硅胶;步骤三:向步骤二中析出多孔絮状硅胶后形成的清液作为一级处理水,向一级处理水中添加含钙沉淀剂,一级处理水中的氟离子与含钙沉淀剂在单体表面发生反应,产生氟化钙晶体;步骤四:步骤三中去除氟化钙晶体的清水作为二级处理水,对二级处理水进行混凝反应,并将混凝反应产生的絮凝物沉淀去除得到达标排放标准的三级处理水。

2.根据权利要求1所述的含氟废水资源化处理工艺方法,其特征在于:所述步骤一中废水在一级快混槽内投加氢氧化钠或者氢氧化钾后快速搅拌、溶解,废水在一级快混槽的水力停留时间为0.5-1.0h。

3.根据权利要求1所述的含氟废水资源化处理工艺方法,其特征在于:所述步骤二中废水在一级胶凝槽内添加盐酸或者硝酸时进行慢速搅拌,废水在一级胶凝槽的停留时间大于2h,使多孔絮状硅胶完全析出。

4.根据权利要求1或3所述的含氟废水资源化处理工艺方法,其特征在于:所述步骤二中析出的多孔絮状硅胶经过沉淀和压滤后获得多孔硅胶。

5.根据权利要求1所述的含氟废水资源化处理工艺方法,其特征在于:所述步骤三中一级处理水流入流体化床结晶装置内,使担体流化后,添加含钙沉淀剂反应后产生氟化钙晶体。

6.根据权利要求5所述的含氟废水资源化处理工艺方法,其特征在于:所述流体化床结晶装置的担体为0.2-0.8mm的石英砂、砖粉或者氟化钙颗粒物。

7.根据权利要求1或5所述的含氟废水资源化处理工艺方法,其特征在于:所述步骤三中的含钙沉淀剂为氢氧化钙和氯化钙中的至少一种。

8.根据权利要求1所述的含氟废水资源化处理工艺方法,其特征在于:所述步骤四中的二级处理水流入混凝反应槽,向混凝反应槽投加氯化钙、生石灰或者氢氧化钙,氯化钙、生石灰或氢氧化钙与二级处理水反应产生氟化钙污泥,氟化钙污泥在沉淀池中进行沉淀回收。

9.根据权利要求1所述的含氟废水资源化处理工艺方法,其特征在于:所述步骤三中按钙氟摩尔比为0.2-1.0的比例控制含钙沉淀剂的投加量。

发明内容

为了克服上述缺陷,本发明提供一种含氟废水资源化处理工艺方法,该含氟废水资源化处理工艺方法不仅实现了硅以多孔硅胶材料从废水中预分离,且实现了高纯氟化钙晶体的回收。

本发明为了解决其技术问题所采用的技术方案:一种含氟废水资源化处理工艺方法,具体步骤如下:

步骤一:向废水中加入氢氧化钠或者氢氧化钾,将废水的pH值调整到7-9之间;

步骤二:添加盐酸或者硝酸将废水的pH值控制在4-6之间,使废水中析出多孔絮状硅胶,产生多孔絮状硅胶的原理是:通过向一级快混槽中添加氢氧化钠或者氢氧化钾,可使废水中的氟硅酸根转化为硅酸根;向一级胶凝槽添加盐酸或者硝酸,可使废水中的硅酸钠转化为硅酸,硅酸分子在一级胶凝槽中经过缓慢搅拌不断缔合为多聚硅酸的絮状物,即多孔硅胶,该步骤实现了含氟废水中硅的预分离;

步骤三:向步骤二中析出多孔絮状硅胶后形成的清液作为一级处理水,向一级处理水中添加含钙沉淀剂,一级处理水中的氟离子与含钙沉淀剂在单体表面发生反应,产生氟化钙晶体,产生氟化钙晶体的原理是:废水进入结晶流化床装置之前进行了硅的预处理形成一级处理水,一级处理水在结晶流化床中只发生了氟化钙的结晶反应,生成的氟化钙晶体中不含有硅,另外氟化钙晶体含水率低,氟的资源化可实现性强;

步骤四:步骤三中去除氟化钙晶体的清水作为二级处理水,对二级处理水进行混凝反应,并将混凝反应产生的絮凝物沉淀去除得到达标排放标准的三级处理水,二级处理水中还含有少量的氟,向二级处理水中添加混凝剂进行混凝反应后,废水中产生混凝沉淀物,将氟形成沉淀物滤除,经过混凝和沉淀深度处理后产生三级处理水满足排放标准。

作为本发明的进一步改进,所述步骤一中废水在一级快混槽内投加氢氧化钠或者氢氧化钾后快速搅拌、溶解,废水在一级快混槽的水力停留时间为0.5-1.0h。通过搅拌后使加氢氧化钠或者氢氧化钾在废水中充分溶解,保证废水中加氢氧化钠或者氢氧化钾充分反应。

作为本发明的进一步改进,所述步骤二中废水在一级胶凝槽内添加盐酸或者硝酸时进行慢速搅拌,废水在一级胶凝槽的停留时间大于2h,使多孔絮状硅胶完全析出。通过慢速搅拌废水,使废水中产生盐酸或者硝酸与废水中的硅酸钠充分反应产生多孔絮状硅胶,通过废水在一级胶凝槽内充分停留,使废水中的硅酸钠充分反应,并使多孔絮状硅胶充分沉淀,避免流入下一工序中。

作为本发明的进一步改进,所述步骤二中析出的多孔絮状硅胶经过沉淀和压滤后获得多孔硅胶。将多孔絮状硅胶经过压滤、烘干后生成多孔硅胶,使得预分离的硅形成了多孔硅胶,而多孔硅胶是一种多功能材料,进而实现了废水中硅的资源化处理。

作为本发明的进一步改进,所述步骤三中一级处理水流入流体化床结晶装置内,使担体流化后,添加含钙沉淀剂反应后产生氟化钙晶体。依托流体化床结晶装置实现氟结晶反应,形成氟化钙晶体,其含水率低,可以资源化再利用。

作为本发明的进一步改进,所述流体化床结晶装置的担体为0.2-0.8mm的石英砂、砖粉或者氟化钙颗粒物。

作为本发明的进一步改进,所述步骤三中的含钙沉淀剂为氢氧化钙和氯化钙中的至少一种。

作为本发明的进一步改进,所述步骤四中的二级处理水流入混凝反应槽,向混凝反应槽投加氯化钙、生石灰或者氢氧化钙,氯化钙、生石灰或氢氧化钙与二级处理水反应产生氟化钙污泥,氟化钙污泥在沉淀池中进行沉淀回收。通过投加氯化钙、生石灰或氢氧化钙作为混凝剂,使得二级处理水中残留的氟与氯化钙、生石灰或氢氧化钙反应形成氟化钙,氟化钙污泥通过沉淀回收,其还可以经过压榨、烘干等后续处理,实现氟化钙资源化处理。

作为本发明的进一步改进,所述步骤三中按钙氟摩尔比为0.2-1.0的比例控制含钙沉淀剂的投加量。

本发明的有益效果是:本发明通过调节废水体系pH,使废水中的硅从初始的氟硅酸钠形态转化为硅酸钠形态,最后加酸缓慢诱导废水中的硅酸钠变成多聚硅酸,进而生成多孔硅胶,进而实现了废水中硅的预分离以及资源化处理,经过硅预分离后的废水进入流化床结晶装置进行反应,废水中只有氟化钙发生结晶,没有二氧化硅,晶体中氟化钙含量得以充分提高,实现了氟化钙的资源化回收利用,本发明不仅实现了硅以多孔硅胶材料从废水中预分离,且搭配结晶流化床装置,实现了高纯氟化钙晶体的回收,废水最终还通过深度再处理充分保证了三级处理水符合排放标准,有利于环保。

(发明人:黄朋飞;王磊;王自超;裴浩;汤雨林)